摘 要:根据铝合金电磁铸轧对电磁场的要求,提出了一种铝电磁场快速铸轧变频控制系统,分析了系统的工作原理.建立了MATLAB的仿真模型。仿真结果表明,这种新的主电路方案可以达到电磁铸轧的电磁感应器对电流的要求.不存在电源短路的问题,控制起来更简单。试验表明,该系统可以对电磁感应器产生的复合磁场进行控制,系统的控制精度高、可靠性高,动态性能好,能满足铝电磁场快速铸轧的基本要求。

关键词:整流;变频电源;电磁场快速铸轧;电磁感应器

1 引 言

铝电磁场快速铸轧技术是一项集机、电、材料一体化的高新技术。其基本原理是将电场及磁场应用于铝的连续铸轧过程。在铝连续铸轧过程中输入新的起伏变化的能场。以多维变化的能场驱动铝合金产生微观无序流变。使铸轧铝带坯产生新的优良组织结构[1,2]。电磁场快速铸轧系统的“电磁场部分”由电磁场感应器和电源两大部分组成。在电磁场感应器的线圈中通入频率、幅值和相序按一定规律变化的低频交流电流,以达到预期的电磁力,从而改变铝板的组织 。

2 铸轧特种电源的主电路方案

产生特殊复合磁场的电磁感应装置是铝电磁场快速连续铸轧的关键技术之一,电磁感应装置内部的线圈采用了独特的结构。为适应这种特殊结构设计,提高系统的可靠性,获得更满意的铸轧效果,在传统 AC/AC变频主电路的基础上,对铸轧特种电源的主电路进行了改进和创新。

图1示出传统单相 AC/AC变频电路的结构形式。电路由P组和N组反并联的晶闸管变流电路构成。P组和 N组变流器均采用相控整流电路。P组工作时,负载电流 为正,N组工作时, 为负。让两组变流器按一定的频率交替工作,负载就得到该频率的交流电。改变两组变流器的切换频率,就可以改变输出频率 ;改变变流电路工作时的控制角。即可改变交流输出电压的幅值[3]。

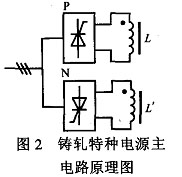

图2示出铸轧特种电源主电路的特殊结构形式。L,L′是电磁感应装置内部绕在同一个铁心上的两个负载线圈。P组和 N组变流器均采用三相桥式全控整流电路。P组工作时,在线圈 中得到正半波电流,N组工作时。在线圈L′中得到负半波电流。把流过同一铁心上两个线圈的电流相加,相当于在负载线圈中通入了一个完整的铸轧特殊电流波。图2的特殊主电路结构形式“解开”了 P组和 N组输出之间的电气连接.不存在环流使电源短路的问题 ,控制起来更简单,铸轧效果更好,安全性和可靠性也得到很大提高。

3 控制方案

在铝电磁场快速连续铸轧技术中,对电磁感应线圈产生的复合电磁场真正起作用的是铸轧特殊电流波形.因此.选择电磁感应线圈中的电流作为铸轧特种电源控制系统的被控变量,采用电流控制型AC/AC变频的方案。图3示出铸轧特种电源控制方案原理框图。根据给定铸轧特殊电流波的基波电流幅值Im、基波电流频率 和各次谐波含有率HRIx,铸轧特殊 电流波形发生器即可产生所需要的波形。由于波形发生器输出的波形正负半波对称,因而可以采用单极性输出,其输出r(k)与霍尔电流传感器测得的电流实际值y(k)比较后得出偏差e(k),送给智能控制器.智能控制器作为铸轧特种电源闭环控制系统的电流调节器 ACR,控制电磁感应线圈中的电流.使之根据给定波形变化。

4 MATLAB仿真思路和结果

为使设计的三相特殊变频电源能够选择合适的电路参数.以保证其工作的性能指标,采用MATLAB系统中的Simulink工具对整个系统进行了仿真设计。由图3可见,采用传统的控制系统建模方法很难精确描述其中的晶闸管整流环节。MATLAB系统中的SimPowerSystems模块分别提供了晶闸管模块和触发模块,利用这些现成的模块库可搭建出精确的仿真模型。首先建立了基于改进的AC/AC变频主电路的单相变频器仿真模型,然后将3个输入电流彼此差 的单相变频器仿真模型组成一个三相变频仿真模型。

4.1 单相交流变频器的建模与仿真

图4 示出单相交流变频器的建模。系统的主要子模块有:三相交流电源、反并联的晶闸管三相全控整流桥、同步电源及6脉冲触发器、电流调节器ACR、逻辑切换装置。

4.1.1电流给定

铝电磁场快速连续铸轧技术要求在基波的基础上能够任意叠加高次谐波.随着叠加的谐波分量的不同.可以得到不同的铸轧特殊电流波形。系统的给定是基波与高次谐波的叠加.采用基波、3次谐波和5次谐波的叠加。

4.1.2 控制部分

图5示出控制部分的仿真模型。

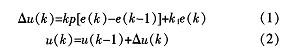

(1)电流调节器ACR 调解器采用增量型PI算法,其编程算式如下:

此时,可由 计算出控制器的输出信号,因为新的控制器输出是由其上一部的输出加上一个增量△uk构成。

(2)逻辑控制器DLC在系统中,DLC是一个核心装置,其任务是:在正组晶闸管桥(正桥P)工作时开放正组脉冲 ,封锁反组脉冲;在反组晶闸管桥(反桥N)工作时开放反组脉冲,封锁正组脉冲同。

4.2 三相变频器的建模与仿真

3个移相控制信号,即A相电流给定、B相电流给定、C相电流给定为 3个相位互差 的正弦调制信号。3个变频控制器A,B,C和6个RL负载共同构成了三相 AC/AC变频器.电磁感应器的特殊结构决定了每个单相 AC/AC变频器正组和反组分别对负载线圈供电。

4.3 仿真结果

仿真中需调整波形发生器的频率及谐波含有率、变压器参数、PI调解器参数、整流滤波参数、负载RLC参数、晶闸管参数等。经过计算和调整各相关参数,得到了比较理想的接近正弦波输出的电流波形。

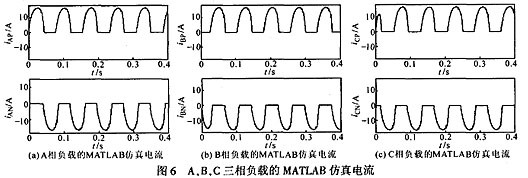

图6是在给定频率为13Hz,3次谐波HRI3=20%,5次谐波HRI5=5%情况下得出的三相正组负载电流ixp和反组负载电流 ixN( X=A,B,C)的MATLAB仿真。仿真结果表明,三相 AC/AC变频器的输出波形接近于正弦调制波形,改变正弦调制波频率时,三相AC/AC变频器输出频率也随之改变,实现变频。

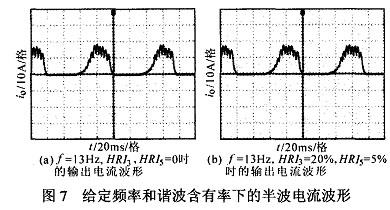

5 实 验

当以电感线圈作为负载时,系统的给定为正弦波。或为基波与高次谐波的迭加,正反桥交替工作,同一铁心上的两个线圈中交替流过半波电流。图7所示为一个线圈中流过的电流波形,图 7a为给定频率f= l3H。HRI3= HRI5=0时的输出毛流波形,图7b 为f= l3H。HRI3=20%, HRI5=5%时的输出电流波形。通过现场调试及各项参数检测,系统运行稳定、可靠,控制效果好。

6 结 论

通过对铝电磁场快速铸轧的特种电流控制系统的MATLAB仿真表明。基于传统AC/AC变频的新型变频电路可以满足电磁感应器对电流的特殊要求,使得实际中的控制系统设计简单化。在具体设计开发过程中,如果能利用MATLAB软件中的Simulink仿真工具进行仿真设计,不但可以最大程度地降低设计成本,而且还可以很方便地仿真各种可能参数情况下的设计性能,所以利用 MATLAB软 件中的Simulink仿真工具进行仿真设计,应该而且必然将成为变频电源设计的主要工具。对控制系统所进行的试验表明,系统可以按照设定参数及控制规律稳定运行,控制精度高,动态性能好。

参考文献

[1] Daheng Mao,Hengzhi Yan,Xiaolin Zhao,et al.The Principle and Technology of Electromagnetic Roll Casting [J].Journal of Materials Processing Technology,2003,138(1-3):605-609.

[2] 赵啸林,毛大恒,陈欠根.将电磁场引入连续铸轧的新技术探讨 [J].中国有色金属学报,1995,5(4):145-149.

[3] 胡崇岳.现代交流调速技术[M].北京:机械工业出版社,1998.

[4] 洪乃刚.电力电子和电力拖动控制系统的MATLAB仿真[M] 北京:机械工业出版社,2006.

[5] 陈伯时.电力拖动自动控制系统(第2版)[M]. 北京:机械工业出版社.1999.