应用红外技术的瓶胆长度控制系统

2008-12-11

作者:夏建全 赵又新

摘 要: 针对保温瓶胆生产中的瓶胆长度可靠检测这一问题,采用了红外测控技术" title="测控技术">测控技术,设计了特殊的抗干扰电路,实现了瓶胆长度的自动控制。介绍了单片机瓶胆长度控制系统" title="控制系统">控制系统的设计思想和设计方法。

关键词: 红外技术 瓶胆长度 自动控制 抗干扰 计数

目前,在国内二十余家保温容器生产厂家中,保温瓶胆的生产均采用内外胆真空镀银技术,瓶胆的成型要经过胚料、吹制、拉底、封口、镀银、打压、检验等工序。长期以来,瓶胆生产普遍存在着破损多、产品难以规格化、成品率不高(仅达50%左右)、生产效率低等问题。其中拉底工序中的瓶胆长度控制是影响产品成品率的主要因素之一。在传统拉底工序中,依靠煤气燃烧直接将料胚加热,由机器拉底,传送带定时传送,瓶胆长度全靠人工经验调节各工位进风量进行控制。由于风压无法保持恒定,因此造成长短瓶数量增多,破损量加大,成品率降低。解决这一问题的根本途径在于实现瓶胆长度的自动控制。本文提出的基于红外技术的瓶胆长度控制系统可有效地解决这一问题。

1 红外检测" title="红外检测">红外检测原理及抗干扰电路设计

1.1红外检测原理

本系统采用的红外发射器件不是通以直流电发射连续的红外光,而是通以一定频率且占空比很大的脉冲电流,发出0.93μm左右的红外光,由红外接受器件以对射方式进行检测。由于红外线对玻璃制品具有很强的透射性,故利用瓶胆拉底半球面形成过程中球面顶端阻挡红外线产生的第一个信号为到位信号Q,向单片机申请中断,由CPU进行逻辑处理,从而实现了瓶胆长度的到位检测。

1.2 抗干扰电路设计

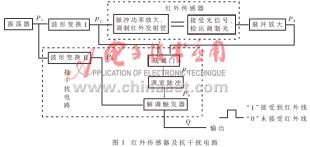

瓶胆拉底现场环境十分恶劣,据现场实测结果,噪声达95dB,可见光照度为100LX,不仅有日光、照明灯光、煤气燃烧的可见光及辐射红外光,还有发射与接受之间由于煤气燃烧产生的火焰,因此,红外检测的可靠性就成为本系统设计与应用的关键。在这种情况下要使本系统能够可靠工作,除了排除电磁、粉尘、噪音等干扰外,还必须有效地分离可见光、燃烧辐射的红外光与系统发射的调制红外光。为此本系统采用了脉冲调制方式以消除光电转换和传输过程中的干扰,同时为了提高系统的抗干扰能力,进行了特殊的抗干扰电路设计,如图1所示。该电路由传感器、红外调制发射、红外接收、选通判断、解调等电路组成。

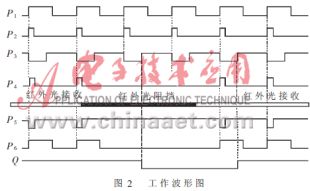

振荡器产生的方波信号P1经波形变换I变成窄脉冲信号P2,此信号经功率放大后激励红外管发射调制红外光,再将调制脉冲P2与受光器件" title="光器件">光器件接收到的脉冲P4通过选通门进行相位比较,只有与调制脉冲同频率且同相位的信号,才有可能通过选通门,而阻挡其他可见光和煤气燃烧的辐射红外光以及噪声干扰产生的干扰信号。最后经解调器(D触发器)同步解调。振荡器产生的方波信号经波形变换Ⅱ变成P3后作为触发器的CP信号,而把展宽了的选通脉冲引到触发器的输入端。当受光器件接收到红外脉冲时,产生选通脉冲P5,每次CP信号到来后触发器Q端总呈现高电平“1”,而当受光器件未接收到红外脉冲时,选通脉冲消失,接收到CP后触发器Q端变为低电平“0”,此信号即可作为瓶胆长度到位信号。工作波形如图2所示。

2 系统构成

2.1瓶胆拉底工艺及长度控制原理

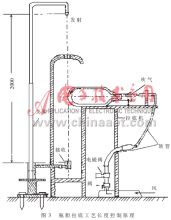

保温瓶胆外胆成型及长度取决于拉底工序。胚料在拉底机定时间歇传送过程中,要经过预热、拉底、加热及预吹制、长度控制、冷却、成型、长度检测及打底部眼等工位。本系统采用控制吹制过程中最后一个工位的加风时间来实现底部成型及长度控制。当霍尔传感器(安装于曲柄部位)检测到有瓶胆到达加工工位后,向单片机申请中断INT1,由单片机输出信号经光隔、驱动后接通电磁阀开始加风,红外传感器发出的不可见红外脉冲作为测控信号;瓶胆未到达规定长度时,继续加风使长度增加,当瓶胆到达规定长度时,由红外传感器将到位信号送入单片机INT0,经逻辑处理后关闭电磁阀停止加风,从而实现了对瓶胆长度的自动控制。瓶胆拉底工艺及长度控制原理如图3所示。

2.2 系统组成

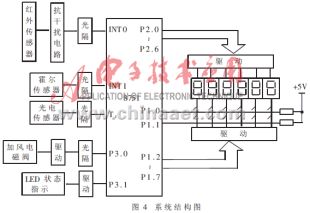

本系统将红外技术、微电子技术与计算机控制技术有机地结合起来,采用了红外测控技术,针对瓶胆长度控制中存在的关键问题,进行了特殊的抗干扰电路设计,有效地解决了恶劣环境下瓶胆长度的检测问题。系统由红外传感器、抗干扰电路、霍尔传感器、光电传感器、8751单片机、计数显示、工作过程动态显示、伺服执行机构等构成。系统构成如图4所示。

3 系统软件设计

3.1 主程序

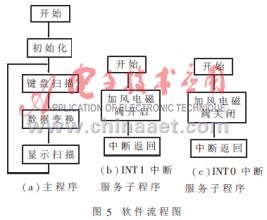

主程序包括初始化程序、键盘扫描程序及计数显示程序。计数采用了六位七段数码管,运用动态扫描方式进行显示。程序流程图见图5(a)。

3.2 INT1中断服务子程序

瓶胆长度控制的实现是利用霍尔传感器检测到瓶胆到达长度控制工位信号后向单片机申请中断INT1,开启加风电磁阀,使长度继续增加。程序流程图见图5(b)。

3.3 INT0中断服务子程序

当瓶胆长度到达设定值时,由红外传感器检测到瓶胆长度到位信号后向单片机申请中断INT0,在INT0中断服务子程序" title="子程序">子程序中发出控制信号,关闭加风电磁阀,从而实现了瓶胆长度的自动控制。程序流程图见图5(c)。

3.4 瓶胆计数显示

考虑到工厂对瓶胆生产的成品量、成品率、成本及工时核算的要求,在拉底工序长度检测工位后的第一个工位安装了一个封闭式光电检测传感器,将光电检测头安装在瓶胆颈部。每当拉底机传送过来一个拉底合格的瓶胆时,光电传感器就产生一个脉冲,经整形、光电隔离后,送入单片机计数器T1进行计数,经数据转换采用动态扫描方式进行显示。

本文介绍的基于红外技术的瓶胆长度控制系统,为保温容器行业瓶胆生产的长度自动控制提供了一种有效的控制手段。系统结构简单、成本低、可靠性较高,投入生产实际运行一年来,性能稳定,工作可靠,与未使用该系统的拉底机相比,成品率改善,一级品率提高,产生了良好的经济效益,具有一定的推广应用价值。

参考文献

1 李朝青.单片机原理及接口技术.北京:北京航空航天大学出版社,1999:P151~P155