一、螺杆式空压机能耗分析

1、 我司螺杆式空压机型号、规格

空压机型号 额定排气压力 额定排气量 空载率 电机型号 电机功率 电机额定电流

JC15HA 0.8Mpa 1.8m3/Min 0.40 Y160M-2 11KW 22A

电机空载电流 电机极数 电机额定转数 电机功率因数 电机启动方式 MMax/MN 电机效率η

10A 2极 2930rpm COSφ=0.88 Y-△降压启动 2 0.872

2、 螺杆式空压机空载率:在设定的气压范围内工作,在低于设定压力时负载运行,高于设定压力时空载运行,从上表可知空压机有40%的时间是处于空载状态,这样既浪费能源又降低了系统的功率因数。现状A栋螺杆式空压机总运行时间为11340小时、负载运行时间为6416小时,因此实际空载率应为:

空载率=(11340-6416)÷11340 =0.434

3、 年空载损耗W (年总运行时间取 8000小时)

Ue—电源电压,取380V;

W= √3×Ue×I0×COSφ÷η×年总运行时间×空载率 η——电机效率,取0.872;

=1.732×380×10×0.88÷0.872×8000×0.434 I0—空载电流,取10A;

=23061KWh COSφ—功率因数,取0.88;

4、 年空载损耗费用F

F=W×0.63

=23061×0.63

=14528元

通过以上计算可见空载损耗是相当可观的,基于此从节约空载损耗着眼分析螺杆式空压机工作原理就降低空载功率提出如下改善方案。

二、螺杆式空压机工作原理分析

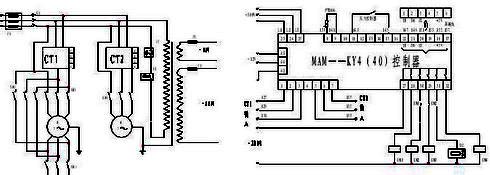

1、 聚才螺杆式空压机JC15HA电路图如下

2、工作原理:

A、合上电源开关KQ、钥匙开关SK,给主、控制电路送电;

B、按下控制面板上的启动按钮,控制回路中29、28得电,接触器KM3、KM1吸合其主触点闭合控制电机Y形启动空载运行;

C、经MAM-KY4(40)控制器内部延时S1,控制回路29断电、30得电,接触器KM3断开、KM2吸合,电机转为△形运行,完成降压启动过程;

D、控制回路31延迟一段时间S2后得电,电磁阀DZ动作使伺服汽缸打开,空压机开始加载运行;

E、当气压达到设定范围上限时,控制回路31断电,电磁阀DZ也跟着断电使伺服汽缸关闭,空压机又开始空载运行;

F、当气压低于设定范围下限时,控制回路31得电,电磁阀DZ动作使伺服汽缸打开,空压机又开始负载运行,如此周而复始。

三、改善方案

通过以上原理分析,设想改变空压机空载时的工作方式,由工频50HZ空载运行改为变频30HZ空载运行以达到节能的目的。

1. 工频50HZ空载运行改为变频30HZ空载运行节能的原理分析(变频器工作方式恒压频比)

当电机由工频50HZ空载运行改为变频30HZ空载运行后,定子绕组所承受的相电压U=Ue×f设÷f工=228V,我们都知道电压的平方正比于电机输出力矩,故工频50HZ空载运行改为变频30HZ空载运行后电机输出力矩变成接近原来的1/3,变频空载功率损耗P30可按以下公式计算:

P50=√3×Ue×I0×COSφ÷η Ue—电源电压,取380V;

= 1.732×380×10×0.88÷0.872 η——电机效率,取0.872;

= 6.64KW I0—空载电流,取10A;

COSφ—功率因数,取0.88;

P30= M30×V30 M30—30HZ时输出力矩;

= M50÷3×V30 V50—电机工频转数,2930rpm;

= M50÷3×V50×3 ÷5 V30—30HZ电机转数;

= P50 ÷5 M50—50HZ工频时输出力矩;

=1.33KW P30—30HZ时输出空载功率;

通过以上计算,工频50HZ空载运行改为变频30HZ空载运行能节约P50- P30=6.64-1.33=5.31KW

2. 年节约空载损耗W1

W1=(P50- P30)×年总运行时间×空载率

= 5.31×8000×0.434

=18436KWh

3. 年节约空载损耗费用F1

F1= W1×0.63

=18436×0.63

=11615元

4. 主电路加装11KW台达变频器VFD110B43A一台,控制电路增加一个时间继电器和一个中间继电器,电路设计如下图所示。

5. 工作原理:

A、合上电源开关KQ、钥匙开关SK,给主、控制电路送电;

B、按下控制面板上的启动按钮,控制回路中28得电,接触器KM1吸合其主触点闭合变频器得电,按下变频器RUN按键,因为J1常闭触点闭合,电机以30HZ频率启动运行;

C、经MAM-KY4(40)控制器内部延时S1,控制回路31得电, J1常闭断开、常开闭合,电机转为50HZ工频运行;

D、时间继电器SJ经延时S动作常开触点闭合接通电磁阀DZ电源,伺服汽缸打开,空压机开始负载运行;

E、当气压达到设定范围上限时,控制回路31断电,时间继电器SJ、继电器J1跟着断电,分别使伺服汽缸关闭、J1常开打开、J1常闭闭合,空压机转为30HZ空载运行;

F、当气压达到设定范围下限时,控制回路31得电,时间继电器SJ、继电器J1通电吸合,J1常开闭合、J1常闭打开,空压机工频50HZ运行SJ延时S其常开触点闭合,DZ通电,伺服汽缸打开,空压机负载运行;

6. 改造重点

本设计利用台达变频器多段速运行功能,在多功能输入端子MI1、MI2中分别插入常开、闭触点实现工频、30HZ自动切换程序运行,并需对变频器 00-09、01-10、04-04、04-05、05-00、05-01等参数进行适当调试,时间继电器SJ时间设置应≥MAM-KY4(40)控制器内部延时S1+变频器加速时间01-10。拆除接触器KM2、KM3,将电机绕组接法改成△形。

四、方案对比

经以上综合比较建议采用方案3。