基于Profibus的高水头水利机械试验台控制系统的设计

2008-12-25

作者:(1)陈惠鹏 刘松波 秦 兵(2

摘 要: 介绍了采用Profibus现场总线技术、PLC、工业PC机实现高水头水利机械试验台控制系统" title="控制系统">控制系统。详细地介绍了系统的配置以及功能。

关键词: 现场总线 Profibus PLC

水轮机模型试验台在水电" title="水电">水电技术的发展中起着十分重要的作用,是提高水电产品质量和优化机组性能的重要设备。任何转轮的生产必须首先研制出模型转轮,经高水头水利机械试验台模拟水电站的实际水头米数测试该模型,如果所有数据均满足用户的要求,方可正式生产转轮。因此国外一些著名的水电设备制造厂均有几座适应各种功能需要的高水头试验台、如法国的NEYRPIC公司有五座先进的高精度模型试验台;日立、东芝公司各有五座水头超过50m的模型试验台。某大电机研究所根据生产的需要设计了一座功能全、精度高的高水头试验台,可以分别对贯流式、混流式、轴流式、可逆式水利机械进行模型试验、最高水头可达150m。试验台可以适应立式和卧式机组模型试验。试验台设计了A、B两个工位,当A工位工作时,B工位处于安装状态,可以缩短试验周期。A、B两工位共用一套电气控制系统及测试系统。电气控制系统以Profibus为核心,以NAiS FP10SH PLC为主控制器,IPC(工业控制" title="工业控制">工业控制计算机)实现集中监控。系统采用现场总线技术实现了先进的全数字控制方式,保证了系统的可靠性、安全性、易维护性、是目前国内自动化程度比较高的水利机械试验控制系统。

1 控制系统的构成

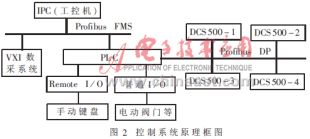

高水头试验台是由两台最大功率为550kW、转速范围为250~1100r/min的水泵电机将管道中的水流加速到用户所需要的水头米数,并保持水头平稳运行。由测功机监测转轮的各项参数,测功机的电机功率为500kW,转速介于300~2300r/min之间,A、B工位各一台测功机。高水头水利机械试验台原理如图1所示。系统要求电机控制精度" title="控制精度">控制精度小于0.5%,平均无故障时间MTTF大于5000小时。在经过大量的调研后,选用了ABB公司生产的DCS500直流调速系统。DCS500可以通过两种方式接收控制命令,其一为接收4~20mA信号以满足转速要求;其二为增加Profibus-DP模块,以数字方式接收满足速度要求。第一种方式控制简单,价格便宜,但电流传输中会受到干扰,影响控制精度;第二种方式虽价格较贵,但可以保证传输过程中数据的准确性,保证了控制精度。故而,系统采用了四台DCS500,分别用来控制两台测功机、两台水泵电机。四台设备作为Profibus-DP从站与主站PLC按主—从方式通讯,PLC控制测功机、水泵电机的启/停,将电机运行转速通过Profibus-DP传到DCS500,并从DCS500获得电机运行状态及参数,通过Profibus-FMS传到上位IPC,实现实时监控。

PLC选择NAiS欧洲公司生产的AFP37911模块作为主站,该模块同时支持FMS和DP协议。该模块既是FMS主站,与IPC及数据采集系统实现主—主方式通讯;又是DP主站,与DCS500实现主—从方式通讯。

数据采集系统采用VXI总线技术采集测功机的各项参数、通过大屏幕显示,并将检测结果形成表格和图形输出(此部分由其他公司完成)。IPC通过FMS与数采系统相连完成通讯。整个系统构成如图2所示。

1.1 现场总线Profibus

Profibus是由SIEMENS、ABB、AEC等13家公司和5家科研机构在联合开发的项目中制定的标准,已列入欧洲标准EN50170,是我国推荐使用的工业现场总线标准之一。具体包括以下几种形式:

· Profibus-FMS:解决车间级通用性通信任务、提供大量的通信服务、完成中等传输速度的循环和非循环通信任务。NAiS的Profibus模块支持的最高通信速率为1.2Mbps、不支持循环通信模式、与其他FMS主站只能采用MMA(非循环数据传输、主主连接)通信、并且该模块与ABB公司的Profibus-FMS不能兼容、所以在方案设计时、不能只用一种形式的Profibus。

· Profibus-DP:经过优化的高速、廉价的通信连接,专为自动控制系统和设备级分散I/O之间通信所设计。因DP、FMS采用相同的通信协议,故可以在同一网段内共存。NAiS与ABB之间采用MSAZ(非循环数据传输、主从连接、从站不主动)方式通信。

· Profibus-PA:专为过程自动化设计的标准的本质安全的传输技术、实现了IEC1158-2中规定的通信规程、用于对安全性要求高的场合及由总线供电的站点。

本系统采用的传输介质为铜质屏蔽双绞线、通信协议为RS485、通信速率为500kbps。工业现场总线的应用为系统的安全性、可靠性提供了保障。

1.2 IPC工业控制计算机

上位工业控制计算机采用台湾的ADVANTECH工控机、运行Windows NT4.0 workstation操作系统、采用SIEMENS公司的WinCC工业组态软件、大屏幕显示系统的运行工况、报警信息,以图形方式表示管路流通及阻塞状况。所有数据由PLC经Profibus传输而来。IPC内部配置一块由德国Softing公司出品的Profiboard 网络卡,该卡专为Profibus而设计。通过Softing提供的配置软件,可以完成组网、建立网络通信关系CR(Communication Relation),建立对象字典OD(Object Dictionary)。WinCC为SIEMENS公司生产,它只支持与该公司S5/S7 PLC直接连接,与其他PLC只能通过Windows提供的DDE技术实现通信。Softing公司提供了DDE Server软件,实现了与WinCC的Profibus通信。

1.3 PLC

PLC选用NAiS公司的FP10SH。

2 控制系统功能

控制系统除了控制两台水泵电机、两台测功机以外,还需要控制28个电动阀、4台砝码电机、8台油泵电机、3台真空泵电机、4台排油泵电机、2台润滑电磁阀,通过阀门的开关控制水的流向与流量来满足用户的试验要求。

2.1 定水头

调节水泵转速、使其稳定在某一数值,此时水头一定;调整测功机转速为某一数值,工况稳定2~4分钟后,采集有关数据。试验过程中,要求保持水头不变。在水泵电机安放码盘采集电机转速" title="电机转速">电机转速,使DCS500构成闭环控制。水泵转速由IPC键盘输入。

2.2 定转速

调节测功机转速,使其稳定在某一数值,此时测功机转速一定;调整水泵转速为某一数值(即调整水头),工况稳定2~4分钟后,采集有关数据。DCS500对测功机转速构成闭环,稳定测功机转速。

2.3 飞逸试验

调节测功机转速为某一数值,保持测功机转速不变;调节水泵转速,使测功机输出力矩近似为零(该工况下,测功机时作发电运行,时作电动运行),采集有关数据。试验过程中要求水泵电机转速不变,由DCS500调节。

2.4 流量校准

系统设有两个流量校正罐,用于标定系统中的流量计。校准前先确定所标流量值,然后启动水泵电机,并不断调节水泵电机的转速,此时注意观察流量值,当流量值达到所需要的数值时,使水泵电机稳定在当前的转速(此时水在标定管路中循环)。设定好折向器切换时间,待工况稳定后,接通电磁阀,计时开始,同时把管路中的水切换到校正罐中。计时时间到,电磁阀断开,此时水又切换到标定管路中,下调水泵电机转速,稳定在某一转速,读取有关数据。然后把水排掉,再标定下一点。

2.5 手动/自动无扰切换

为使系统检修和调试方便,系统设计了专用手动键盘,操作人员通过键盘可以单独控制某个阀门的动作,不受互锁的约束。系统采用NAiS Remote I/O模块,可以使键盘在异地操作。手动/自动切换时,阀门状态保持不变。

系统采用PLC作为主控制器,简化了系统,保证了系统的高可靠性和易维护性;Profibus实现完全的数据传输,避免了电磁干扰,使系统达到了设计的精度要求;实现了不同设备之间的数据共享;Profibus的灵活性为系统的扩展提供了方便条件。以工业现场总线为核心的系统设计方案将成为工业界应用的主流。

参考文献

1 阳宪惠.现场总线技术及其应用.北京:清华大学出版社,1999

2 王锦标.现场总线和现场总线控制系统.化工自动化及仪表、1997;24(2)

3 马少梅.现场总线与分散控制系统.化工自动化及仪表、1997;24(4)