引言

此案例为湖北三环发展股份有限公司电厂高压变频" title="高压变频">高压变频应用的典型案例之一,节电效果明显,在安装后的实际应用运行可靠。其中的旁路方案,DCS控制的样板逻辑将为电力行业和其它行业的高压变频改造提供有力的技术借鉴作用

一. 工程概况

节能减排" title="减排">减排是我国的基本国策,国家制定了《节能中长期专项规划》。为实现规划目标,国家启动了“十一五”国家十大重点节能工程,电动机系统节能工程是其中之一。为此,青海桥头铝电公司从大局出发,本着对社会负责的态度,积极响应国家节约减排的号召,进一步挖掘节能潜力,降低发电生产成本,决定对#5炉2台引风机1250kW电机高压电动机加装高压变频器改造。

#5炉2台引风机1250kW电机在工频" title="工频">工频状态下为保证其满足最大运行工况的需要,电机容量均按最大需求选取交流电动机,风机均工作在最大工作需求状态下,为满足工况变化的需要,风机采用调整风门挡板的开度来调节风量的方法。当机组满负荷运行时,吸风机入口挡板开度约46%,能量损失大,风机效率低,振动大。同时由于电机电气控制采用星/三角形直接启动。频繁的起停产生5~8倍的启动电流,会导致电动机发热,增加了电机维修成本,缩短电机的使用寿命。

采用变频调速控制技术是解决上述问题的重要手段之一。利用高压变频器对风机电机进行变频控制,实现风量的变负荷调节。这样,不仅解决了风门调节线性度差、纯滞延大等难以控制的缺点,而且提高了系统运行的可靠性;更重要的是减小了因风门变化造成的压流损失,减轻了风门的磨损,降低了系统对风道密封性能的破坏,延长设备的使用寿命,维护量减小,改善了系统的经济性,节约能源,为降低厂用电率提供了良好的途径。

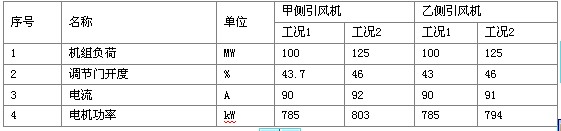

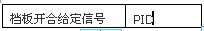

以#5炉甲乙引风机" title="引风机">引风机为例,现场运行参数如下:

5#炉引风机根据理论测算变频后频率为32.5HZ,功耗为354kW。

节能率=(785-354)/785=54.90%

单台年节电:(785-354)×6953=299.67万kWh

合计节电2×299.67=599.34万kWh。

本工程项目施工单位是经社会公开招标方式产生。经招标组综合评议最终确定湖北三环发展股份有限公司为本次改造项目的中标单位。

二.工程内容

#5炉甲、乙引风机变频改造工程项目为交钥匙工程,工程包括:变频器室土建施工(含电缆沟);电缆敷设及连接;控制部分DCS逻辑的编程改造;变频器的调试投运,综合验收;节能评估等。现对改造中主体的旁路配置和DCS控制描述如下:

旁路柜配置

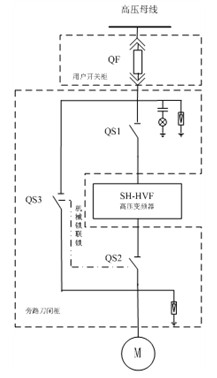

变频器采用“一拖一手动旁路柜”配置方案:为了充分保证系统的可靠性,变频器加装工频旁路装置。当变频器异常不能正常运行时,电机可以手动切换到工频运行状态下运行,以保证生产的需要;其原理图如下:

QF为用户侧高压开关" title="高压开关">高压开关柜,由用户提供;QS1、QS2、QS3由供方与变频器配套提供。高压电源经用户开关柜高压开关QF到刀闸柜,经输入刀闸QS1到高压变频装置,变频装置输出经出线刀闸QS2送至电动机;高压电源还可经旁路刀闸QS3直接起动电动机。进出线刀闸QS1、QS2和旁路刀闸QS3的作用是:一旦变频装置出现故障,即可马上断开出线刀闸QS2,再断进线刀闸QS1,将变频装置隔离,手动合旁路刀闸QS3,在工频电源下起动电机运行。QS1、QS2、QS3安装在一个刀闸柜中与变频装置配套供货。QS2与QS3之间通过机械闭锁,防止误操作。电机及用户侧高压断路器QF保留用户原有设备。

DCS方案描述

风机电机进行变频改造后,原先DCS系统对风系统的控制方式发生了根本改变,必须对所有设计一次风系统的顺控、自动逻辑和画面进行全面修改,增加变频模式下操作、顺控启停、事故联锁、协调控制等功能。桥头铝电DCS系统使用北京国电智深产品,为充分保证系统的可靠,桥头铝电热工、电气部门对逻辑控制的每个步骤和细节都进行了详细反复综合考虑,最终得出详细的控制逻辑。首先在此逻辑中对手动旁路的3个刀闸位置在控制中予以监测,确保可靠;其次对主要发热器件进行温度监测;另外加装紧急停机按钮,并确保紧急停机直接控制断开高压开关。同时工变频切换时,保证调节挡板调节方式一致。此逻辑在安装后的实际应用中也证明是一套较为全面完整可靠的逻辑,亦为电厂变频改造DCS控制的典型样板逻辑。逻辑控制描述如下:

1) DCS变频正常启动

A、 手动合上QS1、QS2,断开QS3;

B、 DCS开关状态显示QS1、QS2已经手动合上,QS3断开(变频状态);

C、 DCS调节挡板开度(小于5%);

D、 DCS发送的“变频方式运行”指令,在变频系统条件允许(柜门已关、控制电源正常、风扇开关正常和没有其它电气故障)情况下,向DCS发出“变频器就绪”信号;向DCS发出“引风机开关合闸允许”信号;

E、 DCS在接收到“开关合闸允许”信号后,合6kV高压开关;

F、 变频器在接收到6kV高压开关已合信号后,延时给DCS发一个“请求运行”信号;

G、 DCS在接受到“请求运行”信号后,发出“启动运行指令”。变频器在接收到“运行指令”信号后变频器开始运行,同时给DCS发一个“变频运行”状态信号,运行频率从0Hz按照设定的时间升频至给定频率值;

H、 DCS调节挡板开度(大于95%);

I、 DCS可以在变频器启动以前将“转速给定信号”给定到预定值;

2) DCS变频正常停机

A、 在运行时需要正常停机时,DCS给变频器发出“停机”信号;

B、 变频器接收到“远方停止”信号后,运行频率按照设定的时间降至0Hz,然后断开“变 频运行”信号,发出“跳高压开关”信号;

C、 DCS在接收到“跳引风机高压开关”信号后,断6kV高压开关;

3)变频紧急停机说明

变频器控制柜设置“紧急停机”按钮,可就地紧急分断高压开关。并向DCS提供紧急停机信号;

4)工频正常运行

A、 手动断开QS1、QS2,合上 QS3;

B、 DCS开关状态显示QS1、QS2已经手动断开,QS3合上(工频状态);

C、 按原工频逻辑执行;

5)工频正常停机

按原工频逻辑执行;

6)变频工频切换

A、 手动断开QS1、QS2,合上 QS3;

B、 DCS开关状态显示QS1、QS2已经手动断开,QS3合上(工频状态);

C、 手动合上QS1、QS2,断开QS3;

D、 DCS开关状态显示QS1、QS2已经手动合上,QS3断开(变频状态);

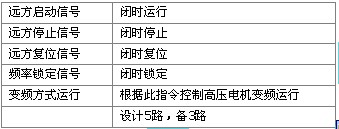

变频器与DCS信号定义

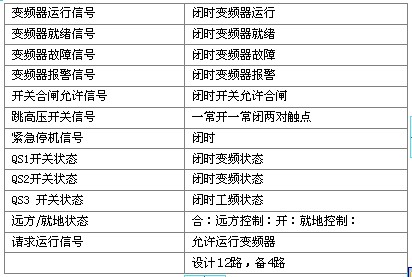

1)变频器到DCS开关量信号:

以上所有数字量采用无源节点输出,节点容量均为DC220V/5A。

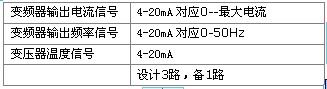

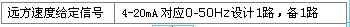

2)变频器到DCS模拟量信号:

调速装置可以提供两路4~20mA的电流源输出,带负载能力均为250Ω

3)DCS到变频器开关量信号:

4)DCS到变频器模拟量信号:

该给定值可以为4~20mA的电流源信号(带负载能力必须大于250Ω)。

5)DCS原工频模拟量信号:

7)电气到变频:

8)根据以上信号DCS需配置卡件如下:(2台)

5.6.5组态后可监测状态如下:

三、项目改造效果

湖北三环发展股份有限公司有为#5炉2台引风机电机上分别加装一套湖北三环发展股份有限公司生产的6kV/1440kW高压变频器装置。高压变频装置经过50多天的安装调试后,现已投入正常运行。高压变频装置经过72小时的工频和变频运行对比,#5炉甲、乙引风机变频器投运后节能效果明显,具有明显的经济效益和社会效益。节能情况如下:

改造前引风机运行工况

高压变频改造后引风机运行工况

高压变频改造前后比较

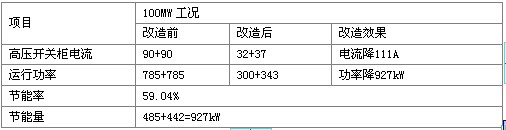

1、100MW工况比较

2、125MW工况比较

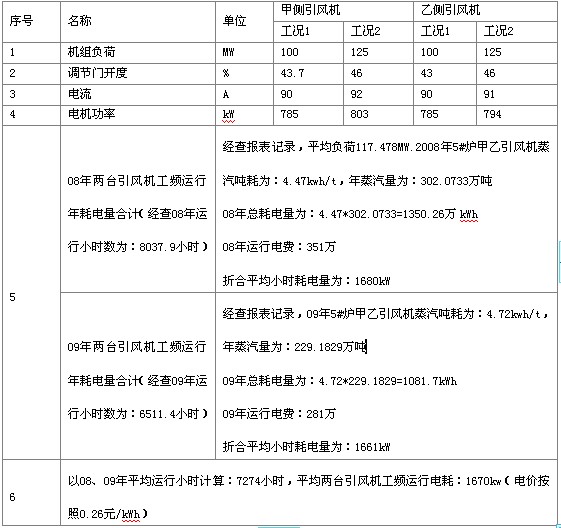

经查表:08年,额定负荷运行时间约4422小时,低负荷运行时间约:3615小时

经查表:09年,额定负荷运行时间约2604小时,低负荷运行时间约:3907小时

A、以08年运行8037小时,额定负荷运行时间约4422小时,低负荷运行时间约:3615小时工况为例,以此为依据预估年节能情况:

变频运行功耗为:643*3615+879*4422=6211383kWh

变频运行节能量为:13502676-6211383=7291293kWh

平均节能率为:(59.04%*3615+44.96%*4422)/8037=51.3%

节约电费:7291293*0.26=189.6万

节约标煤:7291293*0.35/1000=2552吨

二氧化碳减排:2552*2.493=6362吨

碳减排:2552*0.68=1735吨

B、以08年运行6511小时,额定负荷运行时间约2604小时,低负荷运行时间约:3907小时工况为例,以此为依据预估年节能情况:

变频运行功耗为:643*3907+879*2604=4801117kWh

变频运行节能量为:10817432-4801117=6016315kWh

节约电费:6016315*0.26=156.4万

平均节能率为:(59.04%*3907+44.96%*2604)/6511=53.4%

节约标煤:6016315*0.35/1000=2105.7吨

二氧化碳减排:2105.7*2.493=5249.5吨

碳减排:2105.7*0.68=1432吨

C、以08、09年平均运行小时数7274小时计,取08、09年平均额定负荷运行时间平均3406小时,低负荷平均运行时间为3868小时,以此为依据预估2010年节能情况:

变频运行功耗为:643*7274*53%+879*7274*47%=5480998kWh

变频运行节能量为:12147580-5480998=6666582kWh

节约电费:6666582*0.26=173.3万

平均节能率为:(59.04%*3868+44.96%*3406)/7274=52.4%

节约标煤:6666582*0.35/1000=2333.3吨

二氧化碳减排:2333*2.493=5817吨

碳减排:2333*0.68=1586吨

备注:

a、节约1kWh电量=节约350g标煤

b、节约1千克标准煤=减排2.493千克“二氧化碳”=减排0.68千克“碳”

上述节能情况汇总如下:

1、 以08年运行8037小时工况计算:节能量为: 7291293 kWh;节约电费:189.6万;平均节能率51.3%;节约标煤: 2552吨;二氧化碳减排: 6362吨;碳减排: 1735吨。

2、 以09年运行6511小时工况计算:节能量为: 6016315 kWh;节约电费:156.4万;平均节能率53.4%;节约标煤: 2105.7吨;二氧化碳减排: 5249.5吨;碳减排: 1432吨。

3、 以08、09年平均运行小时数7274小时计,额定负荷运行时间平均3406小时,低负荷平均运行时间为3868小时计算,节能量为: 6666582 kWh;节约电费:173.3万;平均节能率52.4%;节约标煤: 2333吨;二氧化碳减排: 5817吨;碳减排: 1586吨。

4、 通过变频改造后,电机启动电流由原来的5~8倍额定电流降为1倍以下额定电流,大大减小电网的冲击和无功损耗。电机长期运行在37Hz以下,最大电流不超过40A,使电机运行电压(约4500V)远小于工频运行电压(6000V),电流远小于工频运行电流,大大减小电机绝缘的老化,延长电机寿命。由于转速大大降低,电机轴承和风机轴承磨损大大降低,风叶的磨损大大降低,减小风机和电机维护成本。风门开度为100%,风门前后压差为0,风门的维护工作降为0。风量风压的调节更为平稳,减小负荷波动,工况更为稳定。

四、结论

通过此项目实施,桥头铝电公司达到了节能改造目的,并超出预期效果,积累了相关变频改造项目的经验。

本次高压变频改造工程节能的效果良好,工况改善明显,当年收回投资,超出预期,取得了良好的经济效益和社会效益。同时也为湖北三环发展股份有限公司今后的项目提供了坚实的现实依据。