1 引 言

目前,工业机器人关节主要是采用交流伺服系统进行控制,本研究将技术成熟、编程方便、可靠性高、体积小的SIEMENS S-200可编程控制器 ,应用于可控环流可逆调系统,研制出机器人关节直流伺服系统,用以对工业机器人关节进行伺服控制。

2 工业机器人关节直流伺服系统

工业机器人关节是由直流伺服电机驱动,通过环流可逆调速系统控制电机的正反转来达到对工业机器人关节的伺服控制的目的。

2.1 控制系统结构

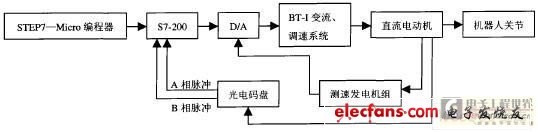

系统采用SIEMEN S7-200型PLC, 外加D/A数模转换模块,将PLC数字信号变成模拟信号,通过BT—I变流调速系统(主要由转速调节器ASR、电流调节器ACR、环流调节器ARR,正组触发器GTD、反组触发器GTS、电流反馈器TCV组成)驱动直流电机运转,驱动机器人关节按控制要求进行动作。系统结构如图1所示。

图1 机器人关节直流伺服系统结构示意图

2.2 系统工作原理

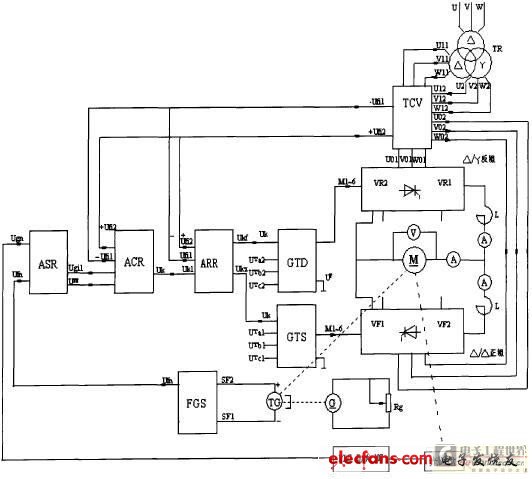

系统原理如图2所示,可控环流可逆调速系统的主电路采用交叉联接方式,整流变压器的一个副边绕组接成Y型,另一个接成△ 型,2个交流电源的相位错开30°,其环流电压的频率为l2倍工频。为了抑交流环流,在2组可控整流桥之间接放了2只均衡电抗器,电枢回路中仍保留一只平波电抗器。

控制电路主要由转速调节器ASR、电流调节器ACR、环流调节器ARR, 正组触发器GTD、反组触发器GTS、电流反馈器TCV组成(见图2),其中2组触发器的同步信号分别取自与整流变压器相对应的同步变压器。

图2 工业机器人关节直流伺服系统原理图

系统给定为零时,转速调节器ASR、电流调节器ACR被零速封锁信号锁零。此时,系统主要由环流调节器ARR组成交叉反馈的恒流系统。由于环流给定的影响,2组可控硅均处于整流状态,输出的电压大小相等、极性相反,直流电机电枢电压为零,电机停转,输出的电流流经2组可控硅形成环流。环流不宜过大,一般限制在电机额定电流的5%左右。正向启动时,随着转速信号Ugn的增大,封锁信号解除,转速调节器ASR输正, 电机正向运行。此时,正组电流反馈电压+Ufi2反映电机电枢电流与环流电流之和; 反组电流反馈电压-Uril反映了电枢电流, 因此可以对主电流进行调节。而正组环流调节器输入端所加的环流给定信号-Ugih和交叉电流反馈信号-Ufil对这个调节过程影响极小。反组环流调节器的输入电压为(+Uk)+(-Ugih)+(Ufi2),随着电枢电流的不断增大,当达到一定程度时,环流自动消失,反组可控硅进入待逆变状态。反向启动时情况相反。另外,可控环流可逆调速系统制动时仍然具有本桥逆变,反接制动和反馈制动等过程。由于启动过程也是环流逐渐减小的过程, 因此, 电机停转时,系统的环流达最大值。环流有助于系统越过切换死区,改善过渡特性。

3 系统程序设计

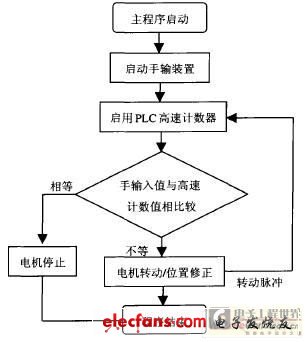

程序设计方案为手动输入一个角度值,让电机转动,通过与电动机相联的光电码盘来检测电动机转的角度,将转动角度变成脉冲信号。由于电动机的转速非常快,所以只能把脉冲信号送往PLC的高速计数器。然后将计数器的脉冲记录与手输入的进行比较,如果两者相等说明电动机已经到达指定角度位置,否则继续进行修正。值得注意的是,由于电动机从转动突变到停止会有一定的惯性, 因此在进行信号比较时应允许有一定的误差,不然电动机就会始终处在修正位置状态。系统程序框图如图3所示。

图3 系统程序框图

4 结 论

基于PLC研制的直流伺服系统,利用PLC扩展能力强的特点,添装手动输放装置,实现工业机器人关节直流伺服系统的可视操作。