智能温室是在普通日光温室的基础上,应用计算机技术、传感技术、智能控制技术等发展起来的一种高效设施农业技术。随着智能控制技术、网络技术和无线通讯技术的广泛应用,智能温室监控研究向合理化、智能化、网络化方向发展[1,2]。齐文新等(2004)[3]研制了分布式智能型温室计算机控制系统,由中心计算机和单片机组成主从式结构智能控制系统;周国祥等[4]应用无线网络技术实现了农田水利设施等的远程监控;左志宇等(2005)[5]将Internet网络技术应用到温室环境控制系统中; Roblin P[6]实现了温室的智能化、自动化。李建军等[7]介绍了日光温室番茄长季节生产专家系统的研制方法,以及开发过程。这些系统存在温室控制功能单一,结构难扩展;价格较贵,难以推广等缺陷,因此,研究并开发结构合理、成本低、控制方便、适合不同用户群,集控制、智能决策与无线网络于一体的智能温室远程监控系统具有重要的现实意义。

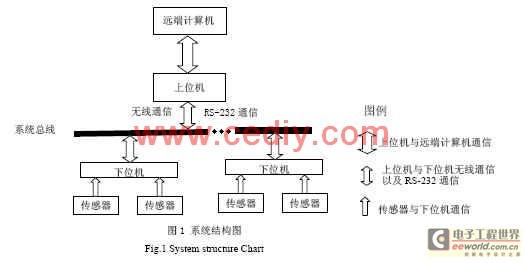

1 系统结构

在现行的温室控制系统中,多采用基于PLC的温室控制系统、集散型控制系统、现场总线控制系统,这些系统操作不便、控制精度低、成本过高,且通信方式不灵活 [2]。为有效解决上述不足,本文采用如图1所示的上、下位机控制结构。其突出优点是能根据应用需求选择不同的控制方案,对大型连栋温室可采用上、下位机结合控制方案;对小规模农家温室,仅需要选择下位机系统单独完成温室控制。上、下位机采用RS-232串行通信或基于802.11b的无线通信,上位机系统通过Internet与远端计算机互连,实现温室环境与设备的远程监控。

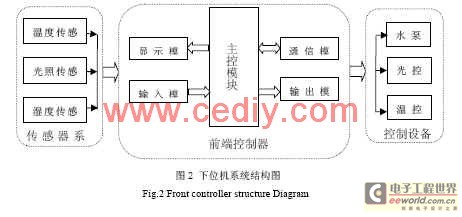

2 下位机设计

下位机位于温室控制现场,由传感器、前端控制器和控制设备组成,如图2所示。主要实现温室环境数据实时采集、处理与显示;通过RS-232接口或无线通信模块,将监测的环境参数传输到上位PC机,并接受上位机的控制而产生控制决策;具有脱机运行功能,可在上位PC关机情况下独立工作,用户或者专家通过键盘预设环境参数及实时采集的环境参数,自主运行下位机决策程序,通过模糊运算产生智能决策,实现温室模糊智能控制。

2.1 下位机硬件设计

2.1.1传感器系统设计

根据温室作物生长特点和环境要求,选择性价比较优的传感器,如温度、湿度、光照、二氧化碳等类型的,设计相应的接口电路,使传感器采集的信息以0~10mA的电流信号形式输出,作为前端控制器的输入。

2.1.2前端控制器设计

前端控制器是监控系统的核心,以单片机应用系统为基础,外加传感器输入接口、控制输出接口、键盘接口以及LED接口电路等组成。选用ATMEL公司的ATmel48单片机系统, ATmel48通用性、可扩展性强、性价比高,内部集成4K的flash ROM及8路10位AD转换,与传统8位ADC相比,具有采集精度精确,控制精度更高的特点。

2.1.3通信模块设计

为满足不同控制需要,提高通信质量,设计通信子模块,提供有线通信和无线通信两种通信方式,方便的实现下位机之间、下位机与上位机的通信。

(1)基于RS-232串行通信 是温室控制中广泛采用的通信方式。其特点是电路设计简单,但抗干扰能力差,容易出错,且传输距离短(最长15m)、传输速率低(最高20kbit/s)。因此,基于RS-232串行通信仅适于温室规模不大、控制可靠性要求不高的情况。

(2)802.11b无线通信 是基于IEEE标准的通信方式。其特点是数据传送可靠,采用2.4GHz直接序列扩频,传输无须直线传播,距离长、速率高(最高11Mb/s) [8]。无线通信的设计,主要是通过主控器ATmel48单片机的I/O口,模拟SPI (Serial Program Interface)接口与无线模块(BGW200)通信。

2.1.4控制设备接口

在下位机的控制过程中,要根据需要对水泵、温控、光控等设施控制部件的开启、关闭等。选择合适的继电器型号,设计继电器接口电路,实现前端控制器对机械设备的控制作用。

2.2下位机软件设计

下位机软件固化在Flash ROM中,实现对下位机系统统一管理。设计目标:主要实现单片机系统的启动、状态检测、掉电保护;模拟信号的采集、转换、对照、存储以及控制信号的输出;通过模糊算法实现模糊控制;与上位机通信以及通信异常处理;相关环境参数处理与显示。采用C语言编写,使用仿真器在线调试,以及无线模块现场测试。采用结构化程序设计的方法,设计主程序和模糊控制子程序、I/O控制、A/D采样、时钟子程序、通信子程序,显示子程序等。程序采用基于查询和中断结合的运行机制。串口以及无线模块通信采用中断方式,A/D采集采用查询方式。

3 上位机系统设计

上位机位于管理室,由PC机组成,是整个系统的管理核心,主要由数据库管理、通信管理、控制决策生成等功能模块组成。采用可视化编程语言VB6.0和数据库管理系统SQL SEVER 2000,实现上位机系统功能和数据管理。

(1)数据库设计 建立作物生长环境数据库,设计温室环境数据表,存储下位机采集来的温室现场环境数据;设计温室历史数据表,存储每日平均环境数据;设计温室控制信息状态表,存储温室设备的开关运行状态;设计温室空闲表,存储温室种植的作物种类以及作物生长运行时间等;设计专家数据表,存储各作物生长的专家级数据,为控制决策提供依据。

(2)通信功能设计 基于Internet的远程通信子程序,应用控件Winsock(在TCP、UDP的协议基础上)实现;基于RS-232串行通信子程序设计,应用串行通信控件MSComm实现;基于802.11b的无线通信子程序设计,使用SocketWrench控件,发TCP/IP协议包到下位机的BGW200模块。

(3)控制决策生成 基于智能控制的思想,结合作物生长专家系统采取线性插值、相似度计算等方法,形成控制决策,并通过RS-232串口通信或无线通信模块传送到下位机。

4结语

本文是在分析温室控制现状、发展趋势以及存在问题的基础上,提出一个合理、完整的设计方案,并进行系统研制。经过反复多次改进和完善,智能温室远程监控系统如图3所示。开发过程中多次到温室现场测试,开发完成后也在我校设施农业专业教学基地试运行。结果表明,系统在实用性、稳定性、可靠性等方面满足生产实际要求。图3为温室系统实物图,图4为上位机管理系统实时控制界面,图5为温室实时数据采集与管理界面;图6为查询温室内作物生长状态界面。该系统并在2005年11月杨凌的国际农业高新技术博览会上展出,受到广大农户以及公司的普遍关注。

本文作者创新点:系统各模块独立设计,具有较大的灵活性和扩展性;集成无线通信模块,通信便捷可靠;上位机集成作物生长专家数据库使控制决策达到了专家级水平;下位机采用单片机系统,结构简单,同时增设模糊控制模块,确保了下位机单独工作时也可实现智能控制。