摘要:本文介绍了永煤集团热电厂锅炉引风机高压变频的改造情况,详细分析了高压变频器一拖二的技改方案和节能效果,为高压变频器在电厂或其它行业类似的变频改造项目中一台高压变压器同时拖动并列的两台电机的应用提供了一定的理论和实践经验。

1.变频改造工程基本情况

永煤集团热电厂位于商丘永城市,厂区占地面积330余亩,现有四个锅炉。装机容量4*25MW,担负着发电和向永城市供热的双重任务。其中3#锅炉两台引风机功率均为400kW,2#锅炉两台引风机功率均为355kW。电压等级为6kV,均为双机并联运行,采用入口挡板方式进行风量调节,挡板在40%-75%之间变化。

由于挡板节流损失大,运行效率低,而且在负荷经常变化时调节不及时等多方面原因导致浪费了大量电能。为了提高厂用电率降低煤耗,永煤热电厂于2006年开始进行变频改造。通过对国内外变频厂家的比较,最终选用技术成熟先进、性能稳定、售后服务完善的北京动力源公司HINV系列高压变频调速装置,在2006年对4#炉送风机(1400kW)进行了变频改造后,节能效果显著并且运行可靠性高。于2007年先后通过立项和考察,进行了多次研讨决定对2#、3#炉引风机进行了变频一拖二并列同时运行的立项改造。

2、变频改造方案分析

系统当前采用的是风机挡板调节,不论工况如何变化,电机均要运行在较高额定转速,通过调节风机挡板满足实际工况需要的风量,这样虽然满足了实际工况的风量需要,但是挡板调节时在节流装置上产生了很大的节流损失,浪费了大量的能量,同时设备的启、停对电网和设备的冲击,还会影响设备的使用寿命。

根据泵与风机学的知识,在风机、水泵类负载变流量、变压力的运行状况中,流量、扬程和消耗的能量之间有下面的关系:

风机/水泵的流量和电机转速成正比;

风机/水泵的流量和电机转速成正比;

风机/水泵的全压/扬程和电机转速的平方成正比;

风机/水泵的全压/扬程和电机转速的平方成正比;

风机/水泵消耗的轴功率跟电机转速的立方成正比;

风机/水泵消耗的轴功率跟电机转速的立方成正比;

由电机学的原理:电机转速公式为n=60f/p(1—s),式中n、f、s、p分别表示电机转速、输入频率、电机转差率、电机磁极对数。当系统采用变频调节时,直接通过改变频率来改变电动机的转速来满足不同工况的需求。此时电机消耗的能量将会以与电机转速立方的关系下降,因此变频调速的节电效果非常显著。

电厂2#、3#炉实际生产运行中,每个锅炉均配备一台送风机和两台引风机。三台风机同时运行:送风机给炉膛鼓风保证燃烧完全,引风机使得炉膛形成负压吸走废气煤灰。热电厂相关部门根据以上变频节能的种种优势,决定对2#、3#炉所对应的四台引风机进行变频改造,但考虑单台引风机功率较小,每台引风机配置一台变频装置成本过高,改造费用大大增加,最终经过研讨选用了动力源HINV系列一拖二变频调速装置,变频系统与负载的一次电气主接线原理图如下:

注:TF为用户图中等效高压变频系统。

变频系统旁路方案说明:

变频运行时:断开QS1,闭合QS2和QS3;

旁路运行时:断开QS2和QS3,闭合QS1;

6kV电源经用户输入真空开关QF1,通过变频装置进线刀闸QS2到高压变频调速装置,变频装置输出经出线刀闸QS3送至电动机;6kV电源还可以经旁路刀闸QS1直接起动电动机(考虑到变频器故障情况发生,将原高压开关柜进行了改造,重新选型了断路器。由增加的过流保护、微机保护装置对电机进行有效的动作保护,可在变频器故障时直启两引风机。具体增设的保护如下所述)。变频装置的输出刀闸QS3和旁路刀闸QS1互相闭锁,即QS2和QS1不能同时闭合。

旁路作用:

当变频装置工程检修时,可手动操作刀闸,形成明显断电点,能够保证人身安全;

当变频装置出现故障时,也可手动操作刀闸,将变频装置隔离,使负载在工频电源下正常运行,保证生产的安全、持续的运行。

电厂每个锅炉引风机型号、极对数均相同,且所带负荷相差不大,这就给变频器一同时拖动两台电机提供了有利条件,但要注意选变频器的选型。动力源公司按照两电机额定功率之和进行选配,并留有裕量,变频装置内的移相变压器容量选配为900kVA(2#炉引风机)和1000kVA(3#炉引风机)。而且在两台电机前增设了相应完善的保护措施,具体如下。

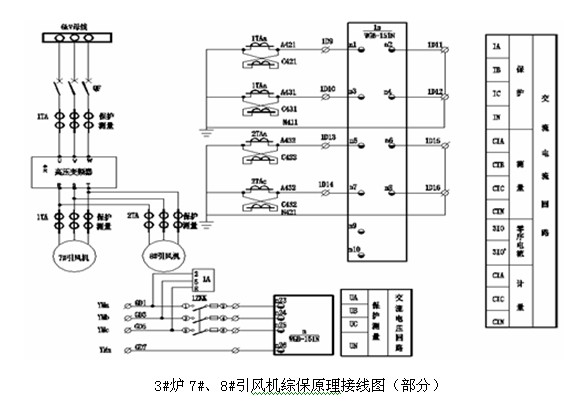

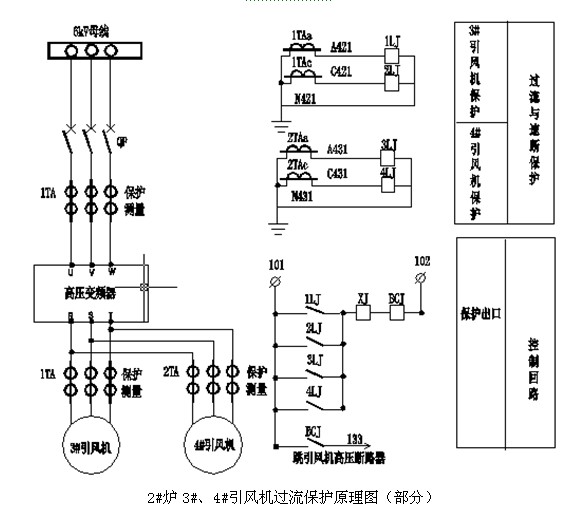

由于负荷的经常变化,引风机不可能处于一个开启一个关停的状态,因此旁路柜的设计将输出分为两个端口分别接至两电机电源进线侧。为防止其中一台电机故障造成变频器的损坏或过负荷运行,分别为每个锅炉引风机电机增加单独硬件的过流、过负荷保护,具体实施方案及创新点如下:

过流保护柜保护原理为:

保护柜安装在高压变频器旁路柜旁,保护柜装设四个电流互感器,四个过流继电器、一个中间继电器公用、两个信号继电器。保护方式是AC两相加装电流互感器,电流互感器型号是LAJ-6变比是50/5,过流继电器型号是LL-12/5,出口中间继电器型号是DZB-214,还配有信号继电器DX-31B。

保护原理如下:如7#引风机AB两相短路,短路电流反映到A相电流互感器,A相过流继电器保护动作,通过中间继电器出口到高压Ⅳ段7#8#引风机柜133号线跳闸,与此同时通过信号继电器发信号。若AC两相短路则AC两相过流继电器同时动作。8#引风机保护动作结果同样跳7#8#引风机柜断路器保护。

实施效果:

1、增设了一级保护,大大提高了变频器保护和开关柜微机保护动作的可靠性。

2、在电机故障时实现速断与过流保护动作功能。

在热电厂和动力源技术人员的积极配合下,项目改造顺利实施,在规划时间内完成了设备的安装、调试、投运工作;通过投运前后比较,达到逾期节能改造效果的同时,引风机电机多级保护功能也有了可靠保证。

变频器及保护柜现场图示

3、变频改造节能分

项目改造完成后,分别将改造前后五天时间内连续不停机测算。具体测算条件如下:

测量条件:在测试时间内的日发电量保证在同期连续生产时的最大发电量,工频、变频两者测量时间内的生产工况尽量保持一致。

测量时间:在保证测量条件的基础下,工频/变频各连续测量5*24小时。

测算结果如下表所示:

在节能测算阶段,从用户实际利益出发基本以最大负荷运行,采用两台风机同时变频运行时节电率均在20%以上,在无需供热或负荷较低时节电率均在30%以上。电厂年运行时间按330天、电价按0.5元计算,2#炉和3#炉引风机变频改造后每年可节约电量为2550240度,合计电费为1275120元。所有投资在一年半以下便保全部收回。

上述试验数据也验证了锅炉引风机并列运行的理论基础,证明了高压变频器在配备方面具有很大的灵活性,为大功率并列运行的风机/水泵变频改造项目提供了理论和实践基础。

设备自2008年11月份投运以来一直运行稳定,节能效果显著。理论和实践证明了应用高压变频调速装置的突出优势:

(1)工频运行时由于设备设计余量而导致“大马拉小车”的现象,因电机定速旋转不可调节,这样运行自然浪费很大。而变频调节后彻底解决了这一问题;

(2)由负载档板或阀门调节导致的大量节流损失,在变频改造后不再存在;

(3)某些工况负载需频繁调节,而档板及液耦等方式调节线性太差跟不上工况变化速度,并且在调节时容易出现电机过载现象,故能耗很高。而变频调节响应极快,基本与工况变化同步,对电机无冲击式的无级调速方式彻底解决了以上问题;

(4)异步电动机功率因数由变频前的0.8左右提高到变频后的0.95以上(20%负载以上时);

(5)可实现零转速启动,无启动冲击电流,从而降低了启动负载,减轻了冲击扭振。而且高压变频器本身损耗极小,整机效率在97%以上。

(6)可根据现场工艺要求进行不同配置,技术成熟先进,运行稳定可靠。

4、改造后其他附加收益:

(1)改善了工艺。投入变频器后可以平滑稳定地调整风量,避免点炉或停炉时出现熄火及结焦事故。

(2)延长电机和风机的使用寿命。一般风机均为离心式风机,启动时间长,启动电流大(约6~7倍额定电流,即使有水阻柜软启动装置启动电流也在3倍额定电流),对电机和风机的机械冲击力很大,严重影响其使用寿命。而采用变频调速后,可以实现软起动(带负荷下启动电流不超过额定电流)几乎不产生冲击,可大大延长机械的使用寿命。

(3)减少挡板机械、风机风叶和电机振动、轴承磨损,延长电机风机的大修周期,节省检修费用和时间。

(4)现场噪音大大降低,极大改善电厂的运行环境。

(5)HINV高压变频装置很方便的同电厂主控室DCS联接,避免了传统电动执行装置易损坏及开度指示不准的现象,提高了电厂自动化水平。

5、结束语

永煤集团热电厂锅炉引风的变频改造的成功实施运行,不仅体现出了变频技术的广泛应用前景,更体现了北京动力源科技股份有限公司在高压变频综合改造上的技术解决能力,高压变频一拖二并列运行项目的顺利实施,大大扩展了变频技术作为当今节能改造的灵活性,也验证了国产高压变频器性能的成熟可靠性。

参考文献

[1]泵与风机(第三版),郭立君,何川,北京,中国电力出版社。

[2]HINV高压变频装置培训教材,北京,北京动力源科技股份有限公司。

[3]永煤集团热电厂变频改造资料,河南,河南永煤集团热电厂

[4]电力系统继电保护与自动化设备手册中国电力出版社