1.引言

爆破片爆破试验测控系统是爆破片生产商安全生产的重要系统之一,爆破片试验的安全不但关系到人民的生命和财产安全,而且关系到爆破片生产公司的效益,爆破片生产公司要为客户和认证部门提供爆破片的实验数据报表,所以对爆破片实验过程参数实时采集和管理至关重要。本系统采用分布式结构,上位机为工业控制计算机,采用VC++ 6.0开发了运行于WINDOWS环境的监控管理软件。下位机采用三菱FX-3U PLC控制采集温度和压力参数[3][5]。

在对目标系统分析后,将监控管理软件分解为相互独立的功能模块,本文先介绍系统整体结构,然后介绍软件系统设计,最后介绍软件的功能模块和实现方法。

2.系统结构

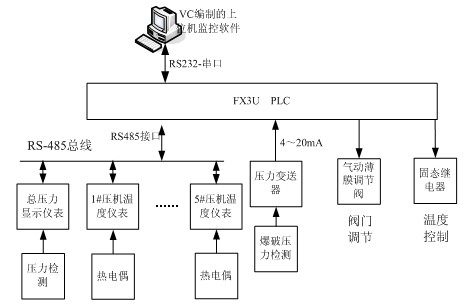

爆破片爆破试验测控系统由压力介质源、压力指示与爆破片压力测量系统、温度测量系统、加温控制系统、安全防护设施组成如图2.1。PLC完成了整个测控系统的直接测控任务,计算机上配置开发测控系统管理与控制软件,供操作人机进行操作和管理,上位机测控软件采用VC6.0编程。计算机采用RS232总线与 PLC控制器相连,采用串口通信发送工作站监控工程师的控制命令,PLC接受控制命令后控制气动薄膜调节阀或固态继电器,实现压力和温度的调节。在没有控制命令的情况下,计算机工作在定时中断方式,系统每隔150MS,向PLC发送读PLC命令,从PLC固定的地址,读取温度和压力过程参数。过程参数的采集是通过5台压机温度仪表和压力变送器获得,5台压机温度仪表总压显示仪表与PLC采用RS-485总线通信,通过测量热电偶和检测压力获取压机温度和总压。压力变送器获取爆破试验容器内压力传入PLC。本系统采用两级控制方式提高了系统的可靠性和安全性[4]。

图2.1 测控系统结构

3.计算机监控管理软件系统设计

3.1软件系统结构

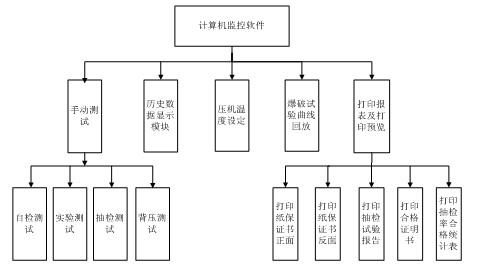

WINDOWS程序是面向用户的基于消息的事件驱动程序,采用WINDOWS编程可提高人机交互性。本计算机监控管理软件采用模块化设计方法,监控软件结构如图3.1,主要包括手动测试模块(包括自检测试模块、实验测试模块、抽检测试模块、背压测试模块);历史数据显示模块;压机温度设置模块、实时数据动态曲线显示模块、报表动态设计及显示模块、数据统计与报表显示模块、爆破试验曲线回放模块。

图3.1 计算机监控软件结构

3.2系统交互设计

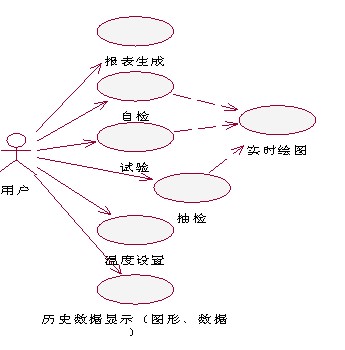

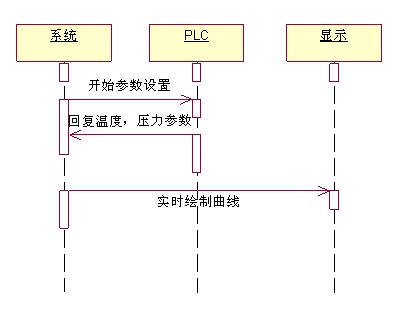

系统交互设计如图3.2、3.3所示。

图3.2 系统交互设计图一

图3.3 系统交互设计图二

3.3数据库概念设计

爆破试验管理系统设计比较复杂,根据监控的实时要求需要设计一个实时数据库,将实时数据库分为内存数据库和外存数据库,内存数据库是利用共享内存技术将一块文件与这块内存相联系,再进行内存映射,保证响应速度,实时数据库通过串口驱动程序接口模块与下位的PLC采集的数据连接,根据采样间隔时间将采集数据存入内存数据库,在实时数据库中对采集的数据进行处理实现温度、压力换算,曲线绘制、异常报警功能[6][7]。

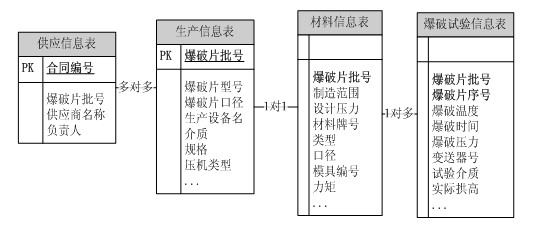

实时数据库与关系数据库数据库的接口主要是采用API接口实现。关系数据库用于存储爆破片设计部门提供的生产信息、材料信息、供应信息和爆破试验产生的爆破试验信息用于产生客户所需报表。关系数据库概念设计如图3.4,生产信息与材料信息是一一对应,同一批次的爆破片可选择不同的试验类型,所以生产信息表与爆破试验信息表是一对多的关系。

图3.4 爆破试验系统相关数据表E-R图

4.功能块介绍

4.1 手动测试模块

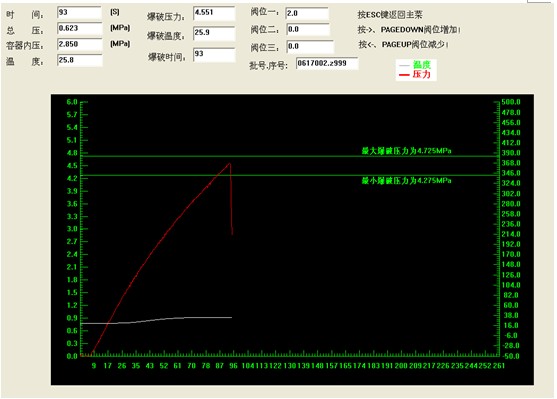

手动测试模块实现手动爆破试验的过程参数(温度和压力)实时采集与绘制温度压力曲线,其中X轴为时间、左纵轴为压力、右纵轴为温度。并将最终的爆破压力、爆破温度、爆破时间存入数据库中,将爆破曲线图存入F盘。该过程将串口获取的PLC采集到的温度、压力参数存入开辟的一个内存空间,在该内存空间中完成数据的处理。实验过程中可通过键盘↑、↓键调节薄膜气动阀的阀位来调节压力。退出时保存该实验过程的曲线图。

爆破试验时,在不少于30s的时间内,将装置入口压力升到最小爆破压力的90%,并保压不少于5s,然后稳定连续增加压力直至爆破或泄放。背压试验时,要求试验腔内压力按一定的规律逐步升压至设定的保压值,在设置的保压时间间隔后逐步释放压力。

爆破曲线绘制采用双缓存技术,现在内存建立一个虚拟屏幕,上位机利用MSCOMM控件与PLC通信,通过定时器触发获取实时参数,将参数存入实时数据库,再将实时数据库处理后的温度、压力信息绘制到内存虚拟屏幕上,最后将绘好的图像拷贝到显示屏幕上。可避免直接在屏幕上重绘产生的屏幕闪烁现象[8]。

运行结果如图4.1所示,红线为压力曲线,白线为温度曲线,实际测得爆破压力为2.542 MPA,爆破温度为99.5 ℃,爆破时间为58 S,显示为全屏显示。按ESC键退出时发送停止采集命令。如图所示采用如上的技术方法画出的曲线清晰,无屏幕闪烁情况,采用串口MSCOMM控件并设置定时器中断采集,能够快速采集到PLC获取的温度和压力信号,采用实时数据库,将数据处理放入内存处理,能够使数据被快速绘出,按下ESC键后可将爆破压力、温度、时间存储关系数据库。

图4.1 爆破试验实时曲线结果

4.2 历史数据处理模块

历史数据处理模块,根据用户输如的批号要求,在客户区绘制数据报表,该数据报表的数据源来自于关系数据库,关系数据库采用ACCESS数据库。

4.3 温度设定模块

通过MSCOMM控件和三菱FX-3U通信协议分别将5台压机最终加热温度和强制加热温度写入PLC,同时发送加热开始命令,PLC接收到加热温度、加热命令后,先将压机温度加热到强制加热温度,再通过PID控制调节参数使压机保持在最终加热温度附近。加热过程中上位机可发送停止命令,停止压机加热。控温范围为-40-500℃,控制精度达到±2℃。

4.4 爆破曲线回放模块

实现将爆破片爆破试验曲线以图片的形式存入到文件夹中,用户如需查看已进行过的试验,单击曲线回放按钮在弹出的对话框中输入批号和序号,即可调用API函数将文件夹里的图片打开[1][2]。

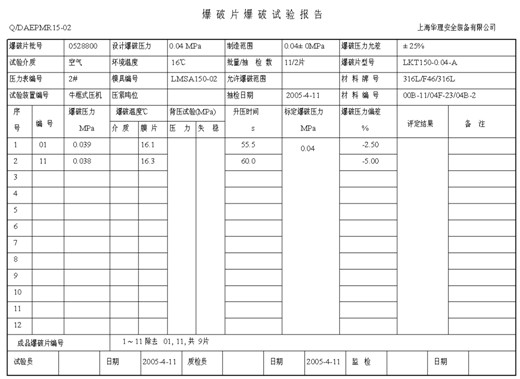

4.5 报表设计与报表预览

为提高系统的可扩展性和灵活性,本系统集成水晶报表10.0,通过添加水晶报表控件到项目工程,调用报表设计控件和报表显示控件,用户可根据自己的需求设计报表,但针对爆破片生厂商的特殊需求也设计了固定的报表如客户要求对每月的合格率进行统计同时将不合格的批号显示出来,报表效果图如图4.2所示。

图4.2 爆破片试验报告报表

5.小结

本系统采用分布式控制方式,上下微机采用串行通信方式,上微机采用事件驱动实时对PLC进行读取和传输数据,采用实时数据库提高对时间要求较高的动态数据的存储和处理,采用双缓存技术避免了动态绘图时客户区重绘产生的屏幕闪烁问题。同时系统集成了水晶报表控件,提供报表二次开发环境,用户可设计和开发各种类型的报表,使用灵活方便。整个工程项目已经应用于华理安全装备有限公司,提高了生产过程的自动化水平和效益。