摘要:本文介绍了应用三菱定位模块A1SD75为定位控制核心,依托安川伺服电机SGDB_20ADG 为驱动的开放式数控系统。及应用于恶劣工况下的两轴设备中的具体控制方法。

关键词:定位模块,回原点,M代码,伺服驱动器。

Abstract:An open CNC machines System for plates (steel structure and power industries), which is based on Mitsubishi Positioning Module and Yaskawa Servo Driver. And control method for 2PG advice which adapt to hardship environment.

Keywords:Positioning Module, Home position return, M code, AC Servo Driver.

1 引言

我们国家的机械装备工业起步较晚,很多行业的非标设备只能依赖进口,在这些设备中,很多设备需要定位功能,目前国内自己开发用于非标数控设备的运动控制器多是基于DSP和FPGA为主芯片的运动控制板,但是这种途径定位控制线路复杂, 开发周期长, 调试困难. 很难在短时间内开发出适合恶劣工况环境的定位控制系统。

随着微电子技术的发展微处理器的发展, 全数字化交流伺服驱动单元面市, 其内部含有高速微处理器DSP、E2PROM , 使得驱动可由用户根据需要设置相应参数, 选择控制方式(速度控制、位置控制、力矩控制)、电子齿轮比、放大倍数等, 满足不同的使用要求。使伺服系统性能可靠、调试方便、柔性增强。

本设备是工作在很恶劣的环境下,环境中多含铁粉尘,机床冲孔时有非常大的噪声,工作时电压波动较大,工厂大多设在野外,雷电对设备影响很大等等。所以本设备的定位系统采用抗干扰能力较强的三菱可编程控制器作为定位核心控制部件。

本文讲述应用三菱AISD75定位模块和安川伺服电机来实现两轴联动的开环控制。本机器应用于为电力输送,通信等行业,生产厚度3~20mm的不规则多边形连接板。

2 机器运行过程概述

该设备采用上位机和下位机主从控制方式,对设备进行控制,上位机主要是监视机器运行情况和将工人编好的工件程序传给下位机,下位机PLC再控制机器进行定位和加工动作。这里阐述下位机怎样控制伺服电机怎样定位,和怎样应用A1SD75的M代码功能来进行加工工件。

设备的两轴,X轴和Y轴采用直线差补的方法,在已经裁剪好的多边形板上,进行冲孔。一次可以冲制两种孔径的孔,并且在工件上打上标号。两种冲头模具加上打字冲模,当程序选择某个动作时,驱动后面的气缸,把相应冲头送到液压缸下,在驱动液压缸进行加工。定位模块插在基板的2号插槽。

3 控制功能的实现

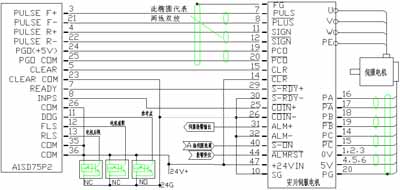

3.1 硬件连接图(这里只画出一个伺服电机和定位模块的连接情况,另一个电机连接方法与此相同)

3.2 回参方式

机器在开机或者出现不正常的情况后需回参考点,保证精度准确。

这里的回参方式采用DOG+ zero-point 脉冲,当挡铁碰到DOG参考点开关时,电机降速寻找zero-point脉冲。找到后,电机停止。回参考点的参数,如回参方法,回参方向,回参地址,回参速度等参数都可用AD75参数设定软件来设定。在梯形图中加入TO H2 K1150 K9001 K1,就可以启动回参动作。

3.3 传送定位数据

机器回参完毕后,就可以加工零件了,ACPU把定位数据传给定位模块,机器按照设定的工作轨迹开始运行,这部分的程序设计如下:

LOAD L1000

TO H2 K1300V R650 K1将定位模式写到A1SD75的寄存器中。

TO H2 K2300V R650 K1

TO H2 K1301V R0Z K1将M代码写入寄存器。

TO H2 K1302V R651 K1 写入延迟时间。

TO H2 K2302V R651 K1

DTO H2 K1304V R600 K1写入轴的定位速度。

DTO H2 K2304V R600 K1

DTO H2 K1306V R1Z K1 写入轴的定位地址。

DTO H2 K2306V R3Z K1

MPS

AND<> D10 R500 R500中存放的是当前工件程序的定位步数,用D10寄存器来累加,判断机器是否完成定位步数。

+ K5 Z Z变址寄存器,如上面的程序中,完成一个坐标的定位,需要设定M代码和定位地址。每次增量是5个字。

+ K10 V V变址寄存器,每个循环增量是10个字。

INC D10 定位步数计数。

MPP AND= D10 R500 RST L1000

如果D10=R500,则结束定位数据写操作。

3.4 驱动伺服电机开始定位

DTOP H2 K1154 D502 K1更改定位当前值,上位机可以令机器从任何一个孔开始冲起,开始位置之前的就不在加工了。

DTOP H2 K1204 D506 K1

TOP H2 K1150 K9003 K1驱动伺服电机

TOP H2 K1200 K9003 K1

SET Y30 PLC发信号使定位模块的X轴定位开始。

SET Y31 PLC LD Y30

AND X21 判断X轴启动是否结束。

LDI X24判断X轴当前是否正在定位过程中

OR X2A X是否出现故障。

ANB

RST Y30 定位完成后复位Y30;

以下几句是上位机把工件的定位加工数据下传后,然后设备自动运行直至加工完成。

MOV D501 D555 将上位机传来的工件加工程序步数传给D555

INC D555 每加工完一个孔,D555自动加1,设备自动运行加工下一步。

TO H2 K1150 D555 K1定位模块程序步号传给定位模块的第1150个寄存器,X轴开始定位。

TO H2 K1200 D555 K1 同上,Y轴开始定位。

3.5 执行机器的M代码

当两个轴完成定位后,程序启动M代码功能,完成辅助操作。这里完成板料的冲孔任务。程序代码如下:

FROMP H2 K806 D30 KI K806中存放的是M代码,将此M代码传到D30中用于后续的判断。

WAND H0FF D30 D40 得到M代码低位,D40中存放冲模选择代码。1代表冲头1 ,2代表冲头2 ,3代表打字。

WAND H0FF00 D30 D50 得到M代码高位,存放动作类型选择代码。比如定义H100为冲孔,H200为打字。

LD = H100 D50

OUT M310 输出冲孔指令。

LD = H200 D50

OUT M312 输出打字指令。

LD<> D30 K0 AND D40 D21

MOVP D40 D525 转移冲模代码数据。

WAND K3 D525 取字D525的低3位,其他位清零,低三位001代表冲头1,002代表冲头2,003代表冲头3。

DECO D525 M30 K2 对在D525中存放的冲模选择代码进行解码,然后根据解码结果,选择M30,M32,M33置位。例如,如果D525为001,则解码结果是将M31置1。

3.6 安川伺服电机驱动器的参数设置

伺服电机的驱动器有众多的参数,这里只选择与该设备有关的参数说明设定方法。设备的位单元CN01设定:bit2,3置1,不禁止电机的正反转。

位单元CN02的设定:bit3置1

CN0A每转脉冲数的设定:置为8192 P/R。

CN10:寸动速度置为200;

CN11:电机编码器反馈脉冲数:8192P/R;

CN2A:电机选择 设为145;

CN2B:控制方式选择 设为1;

CN2D:输出信号选择 设为210。

4结束语

应用2PG的数控连接板冲孔机投入使用后,工作情况良好,加工后工件误差控制在0.5mm以下,实践证明,这种定位方法,能很好的适用较恶劣的工作环境。

5 参考文献

[1] 张巍. PC/PLC 机电控制系统研究[D]. 西北工业大学硕士论文,2003:17-43

[2] 三菱定位模块资料 A1SD75P1-P2-P3;

[3] 徐政,顾玲.FX_1PG在定位控制中的应用,机电设备 1999年第2期。

作者简介:崔新雨,男,1975年生,内蒙古赤峰市人,工学硕士,研究领域:运动控制及现代数控系统。