如今,电源管理" title="电源管理">电源管理领域的主导厂商在为先进的微处理器" title="微处理器">微处理器供电上面临着巨大挑战。这种挑战的出现源自为微处理器供电是一个不断向前发展的目标。

随着领先微处理器的每一代后续产品对电流的需求不断提高,为了使功耗保持在可管理的水平,就需要把工作电压降至更低。同时,这些高电流水平带来极大的电流变化率(di/dt),因而使电压调节(即稳压)也变得更加困难得多。了为缓解这一问题,稳压容差指标一直在不断下降。5年前,±250mV还是可接受的;到2005年,任何微处理器供电电源的最大稳压容差将不得超过±25mV。

展望2005年的先进微处理器,预计未来电源供电解决方案的电流水平将从目前的60A增至130A,同时电压将下降到1.1V。这已带来够大的挑战,但更苛刻的要求将接踵而来,即如何在满足800A/usdi/dt的条件下,实现±25mV的稳压。更多的相位将在多相、点负载(point-load)型转换器中被采用,而频率将从目前的500kHz不断增加至2005年的2MHz。此外,保持目前每安培成本水平的压力会一直存在。从整体来看,微处理器为DC/DC转换器设计带来的挑战包含了许多技术、涉及许多领域内的专门知识。为取得成功,厂商必须拥有达到基准水平的功率硅片" title="功率硅片">功率硅片功能;其次,封装方案绝对要是一流的;另外,有创意的控制IC方案必不可少。最后还必须采用一个先进的电源架构" title="电源架构">电源架构将所有这些整合到一起。

功率硅片

在功率硅片领域,为了满足未来几年微处理器将提出的预期要求,像国际整流器公司(IR)等电源管理行业的主导厂商已经取得了长足的进步。

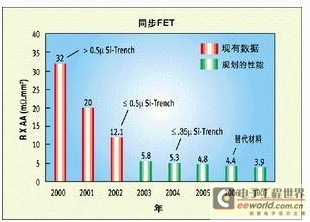

图1所示的是开关品质因数" title="品质因数">品质因数(FOM),这是评判降压拓扑结构中控制场效应管(FET)或称高端(high-side)FET性能的一个典型方法。通过从1至2微米平面拓扑结构变为为亚微米沟道,开关品质因数被提高了1-3倍多。图2所示的是同步或称低端(low-side)FET的品质因数。在这里,实际上是传导损耗主宰了处在导通电阻时域的品质因数。仅在过去的两年中,通过将1至2微米沟道技术升级为深亚微米水平,就使品质因数提高了约3倍,今后还有更多的改进余地。

为满足未来几年内微处理器的需求,业界需沿着这条改进之路继续前行。对控制FET来说,通过转向更细的线路和横向(lateral)拓扑结构,品质因数可获得另一次3倍的提升。在同步FET领域,在硅沟道技术中采用越来越细的线路几何结构还可再次获得2.5倍的提升。在更远的将来,为了与雄心勃勃的发展规划同步,业界将需要采用诸如金刚砂和氮化镓这样的替代材料。否则,功率半导体器件的进步将不足以满足未来微处理器的要求。

创新的封装

在某些方面,封装本身已成为取得进步的障碍,如SO-8的例子。该封装是迄今为止用于面向微处理器的点负载转换器的最流行封装形式。SO-8带有1.5毫欧的封装阻抗(DFPR),能被装入其中的硅片其阻抗要小于该封装阻抗。SO-8还在热阻方面表现欠佳,向下至PCB板、向上到空气散热(18℃/瓦)两个方向均是如此。

为了解决这些问题,一些新型封装已被开发出来,如IR公司的PowerPak,以改善DFPR和热阻问题。可解决这些问题的其它封装方面进展也层出不穷,例如:铜带(copperstrap)、LFPak以及无底座SO-8等。尽管如此,业界还必须开发其它一些新颖的封装方法以进一步改进热阻性能。其中一种前景看好的新型封装技术是将热量向上推,然后将其释放到电路板上方的空气中,而不是将热量向下压进已在吸收若干其它元件发热的PCB板。为将硅片所占面积和阻抗降至最低,这种新型的DIRectFET封装采用一个铜“顶帽”,以便与上下双向热通道建立起机械强度很高的连接,从而极大地改善了DFPR和两个方向上的热阻问题。该设计有效地使板上功率密度得到双倍地增加。

新的电源架构

下一步改进措施则是要开发能随着未来几代微处理器进行升级的创新控制方案和新型电源架构,以满足这些处理器将要出现的日益增长的需求。随着业界逐步转向针对同步降压转换器的多相架构,目前有许多方案可供选择。第一种选择方案是将控制器和驱动器IC集成到单个芯片中。这样,元件数和材料成本将得到降低,不过长的走线会限制高频性能。这种设计的性能将受制于驱动器产生的并一直传递到控制器IC的大量噪声和热量,而且由于相位数是由所选的IC设定的,这种设计将不能灵活地根据不断变化的需求增加相位数。采取IC级联的方法将只会增加该方案的成本和复杂性。

第二种可选方案是将驱动IC与控制IC分离。这种作法缩短了走线,并保证了更高频性能。因驱动器IC与功率输出级会非常紧密地耦合在一起,故其产生的噪音也更少。但这种设计仍具有相位数固定的缺限,且电流感应要通过很长的互连走线进行传导,很可能会产生延时并增加复杂性。

一种更有吸引力的方案是将以前分别由控制器和驱动器IC完成的功能在芯片内重新划分。对控制器来说,诸如可编程电压鉴别电路、一个PWM斜坡振荡器、一个误差信号放大器、偏置电压和检错等功能在一个多相设计中仅出现一次。驱动IC现在变成一个相位IC,管理该设计每一相位中所有要重复的功能。这些功能包括电流分配、PWM、相位时序、电流感应和双门驱动器。控制与相位IC之间的通讯由一种5线制模拟总线来完成,分别传递以下一些信息:偏置电压、相位时序、电流感应/分配、PWM控制和参考调节电压。

这样一种设计可将元件数减至最少,去掉了驱动器噪声和发热的不良影响,并允许根据需要增加相位数。短的驱动器走线和短的电流传感器能支持更高的频率也能简化电路板布局布线。这种灵活的相位拓扑使设计师无需进行昂贵的重复设计就能适应下一代微处理器的更苛刻电源需求变化。

集成的解决方案

向未来微处理器提供基准电源管理方案的最后关键步骤就是将先进的功率硅片设计与一流的封装、创新的控制IC和新型的电源架构集成为一个完全可伸缩的整体。只有通过对整个系统方案的协同设计以及元件性能的协同匹配,才能开发出卓越的解决方案。

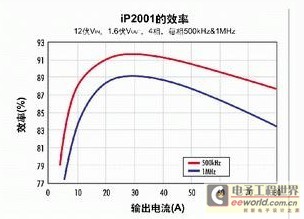

因此,IR公司开发了iPOWIR系列产品。这些模块化构造模块包括带FET的驱动器IC、回扫(flyback)二极管、以及其它实现一个完整多相DC/DC电源所需的元件。这些器件能被非常紧密地耦合在一起,即便在如下图所示的很高频率下也能非常高效地工作。除了在效率和功率密度方面有极佳表现之外,这些集成的构造模块还提升了整个设计的可靠性。与受到各种分立元件性能参差不齐影响的嵌入式分立设计相比,这些器件经过了100%的测试,确保了很小的参数变化范围以及高度可预知的性能。

总之,未来的微处理器需要鲁棒性强并整合了最先进技术和最高工艺的DC/DC电源管理解决方案。能居于领先地位的将是这样一些创新产品,即把基准功率硅片技术与高密度封装技术、尖端电路设计和先进IC整合为一个集成的、模块化的电源设计,并能随着微处理器的不断演变而升级、扩展。