一、引言

对于火电机组而言,传统的机组协调控制系统是指锅炉燃烧率和汽机调门之间的协调,典型的协调控制主要有炉跟机的协调(CBF)和机跟炉的协调(CTF)。炉跟机或炉跟机为主导的协调控制是指汽机调门控制负荷,锅炉燃烧率控制主蒸汽压力;机跟炉或机跟炉为主导的协调控制是指汽机调门控制主蒸汽压力,锅炉烧率控制负荷。

为了能够快速地响应电网的负荷需求,机组大都采用CBF或接近CBF的协调控制方式。当有负荷变化需求时,比如要求加负荷,汽机调门快速开大(即首先利用锅炉蓄热快速响应负荷),同时锅炉燃烧率增加,及时补充被利用的机组蓄能,并维持机组能量与负荷需求间的新的平衡。以往所有的机组,汽机调门都是有节流的,即保留有一定的蓄热能力以应对调峰或调频,在变负荷过程中,协调控制系统合理协调汽机调门和锅炉燃烧率间的动作,满足电网负荷需求,同时保证机组运行参数的稳定。

但是,随着一批600/1000MW等级的超(超)临界火电机组的投运,机组大都全程滑压运行,汽机调门的节流很小,电网快速变化的负荷需求与机组较小的蓄热之间的矛盾越来越突出。特别是上海外高桥三厂1000MW超超临界机组,为了保证机组最优的经济性,机组在正常运行范围内,汽机调门始终全开。由于汽机调门全开,主蒸汽压力不受直接控制,传统的机组协调控制更是无从谈起,机组变负荷时无锅炉蓄热可用,若不采用其他的手段,机组加减负荷的速率就是锅炉燃烧率变化而引起机组负荷变化的速率,由于锅炉固有的热惯性,燃烧率变化引起机组负荷变化必定是缓慢的过程,这将无法适应电网负荷快速变化的需求。

二、节能型协调控制系统的控制原理

为了达到较快的变负荷性能,火电机组必须利用蓄能。既然汽机调门全开、无锅炉蓄热可利用,就需要考虑在热力系统中是否还有其他蓄能可以被利用,且不影响机组的经济性或者对机组经济运行影响最小。在上海外高桥三厂1000MW超超临界机组上,设计了一套基于凝结水调负荷的新型节能型的协调控制系统,能够在没有任何汽机调门节流损失(调门全开)的工况下,仍然满足电网快速的变负荷需求,这是一种经济节能的变负荷控制方式。

2.1工作原理

所谓凝结水调负荷,是指在机组变负荷时,在凝汽器和除氧器允许的水位变化范围内,改变凝泵出口调门的开度,改变凝结水流量,从而改变抽汽量,暂时获得或释放一部分机组的负荷。

比如,机组加负荷时,关凝泵出口调门,减小凝结水流量,从而可以减小低加的抽汽量,增加汽轮机中蒸汽做功的量,使机组负荷增加。此时,除氧器水位下降,凝汽器水位上升。机组减负荷的过程相反。

凝结水调负荷技术本质上是一种利用蓄能的技术,利用的是汽机回热/加热系统中蓄能的变化。

由于在加负荷过程中减少了机组的抽汽,而在减负荷过程中又增加了机组的抽汽,所以这种利用蓄能的技术对汽机回热系统的经济性整体上没有影响。

凝结水调负荷主要作用是提高变负荷初期的负荷响应,能够改善由于锅炉侧的滞后而产生的负荷响应的延时,但机组最终的负荷响应仍然取决于锅炉燃烧率的变化。

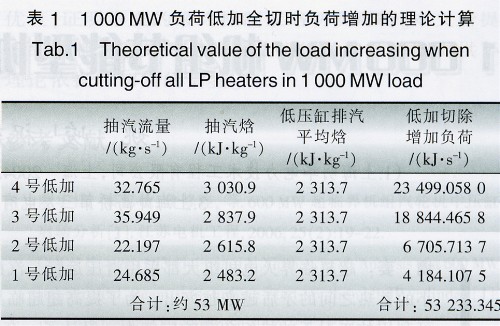

2.2 能力计算

依据机组的热平衡图,可以计算出低加全切时理论上能够增加的负荷。从表l的计算可见,在1000MW负荷时,切除所有低加,外高桥三厂机组能够增加负荷53MW,这是该类型机组凝结水调负荷对负荷响应的极限能力。

机组正常运行时,凝结水调负荷受到凝泵流量、除氧器、凝汽器和加热器水位等诸多因素的制约,能够利用的最大凝结水流量变化为极限能力的50%-60%,所以外高桥三厂机组在500-1000MW范围内运行时,凝结水调负荷的最大能力为15-30MW。

2.3特性试验

2008年4月,在外高桥三厂7号和8号机组的多个负荷点进行了凝结水调负荷的对象特性试验,得到了类似的特性试验曲线。这与同类型机组的外高桥二厂的试验结果类似。

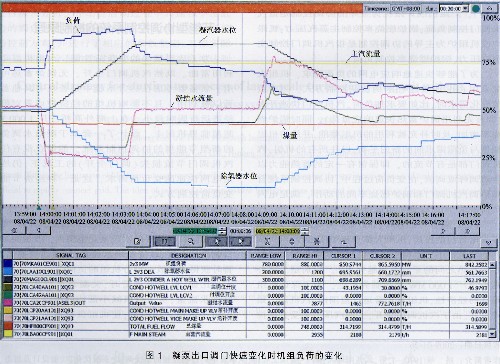

图1是2008年4月22日7号机组负荷850MW时,快速变化凝泵出口主调位的试验曲线。试验时锅炉主控退出自动(保持煤量不变),除氧器和凝汽器水位都退出自动,凝汽器常补/危补始终全关(保证系统中凝结水量不变),快速变化凝泵出口主调位从43%至30% ,约4min后恢复到43%,凝结水流量从1465t/h降至772t/h,最低瞬间为600t/h。负荷快速上升,305内上升近14MW,最高到871MW。210s内,凝汽器水位从688mm上升到967mm,除氧器水位从695mm下降到294mm。

凝结水调负荷的特性试验证明了凝结水流量变化对负荷变化的有效性,也是与理论计算结果相符。当凝结水流量变化约50%时,负荷变化量是当时负荷的2.0%-2.5%,试验结果还表明:要获得负荷的快速变化,凝结水流量需要快速变化。

三、节能型协调控制系统的关键技术

在分析和计算了凝结水调负荷的能力,完成了凝结水调负荷的特性试验及锅炉燃烧率对机组负荷的特性试验后,进行了基于凝结水调负荷的新型协调控制系统的设计,并首先在7号机组分散控制系统中实施了功能组态。

节能型协调控制系统的关键技术主要包括凝结水系统相关回路的重新设计与调试、凝泵出口调门控制策略的重新设计、锅炉侧控制策略的重新设计等几方面。

3.1凝结水系统相关控制回路的重新设计与优化调试

首先需要对除氧器、凝汽器、低加水位等回路进行一番较大的设计改进与优化调试。在采用凝结水调负荷功能之前,凝汽器水位和除氧器水位是 2个相对独立的水位控制回路。但采用凝结水调负荷后,在变负荷中除氧器和凝汽器必然会波动,这时若仍然仅仅根据单一水位的变化来进行水位控制将变得不可行,而且会造成系统中凝结水量的不平衡,危及机组安全。

根据除氧器和凝汽器容器的具体尺寸,计算出正常运行水位附近的除氧器水位和凝汽器水位间的近似折算关系(即同样凝结水量变化对除氧器水位和凝汽器水位的变化关系),凝汽器常补/危补调节阀控制的不再是单一水位偏差,而是除氧器水位偏差与凝汽器水位偏差的加权和。

此外,也需要对低加的常疏调门的控制回路进行改进,因为凝结水流量的大幅度的快速变化也对低加的常疏调门的控制提出了更高的要求。

凝泵低流量保护也是需要关注的问题。利用凝结水调负荷技术加负荷时首先会关凝泵出口调门,必然会引起凝结水流量低,尤其在低负荷段加负荷时,凝结水流量还更低,为了确保凝泵需要的最小安全流量,对凝泵出口调门的最小开度进行了限制,为了安全,还必须对凝泵最小流量阀进行调试,确保在低流量时能快速地打开。

3.2凝结水调负荷控制回路的设计

基本的设计思路包括:

(l)在变负荷过程中,经智能处理的负荷偏差直接送至凝泵出口调节阀的控制回路,即把负荷需求直接转化为需要的凝结水变化量,在除氧器和凝汽器的水位允许的变化范围内,凝泵出口调节阀不再控制水位,而直接控制机组负荷偏差,快速响应负荷指令。当变负荷结束,凝泵出口调节阀再平滑切换至正常的水位控制。

(2)在变负荷过程中,当除氧器和凝汽器的水位偏差超出一定的范围,凝泵出口调节阀兼顾机组负荷和水位;当除氧器和凝汽器的水位偏差进一步加大,超出允许的安全变化范围,凝泵出口调节阀则完全恢复至控制水位,确保机组的安全。

(3)为了保证凝泵的安全流量和避免除氧器和凝汽器水位的过大波动,对凝泵出口调节阀的高/低限进行了智能化的限制处理。还针对变负荷过程中负荷偏差和水位偏差的方向,增加了凝泵出口调节阀的智能闭锁功能。

在逻辑组态的具体实施中,大量采用了带有智能判断功能的逻辑,既保证水位安全,也保证控制及切换的平滑。

3.3锅炉侧控制策略的设计优化

凝结水调负荷功能承担了变负荷初期的任务,改善了由于锅炉的滞后而产生的负荷响应的延时,但最终的负荷响应仍然依赖锅炉燃烧率的变化,锅炉侧快速合理的控制策略仍然是根本,最终响应负荷,并及时恢复凝汽器和除氧器水位。所以,对于外高桥三厂完整的节能型协调控制策略包括了锅炉侧的智能控制策略和凝结水调负荷控制策略。

1000MW机组调门全开,滑压运行,制粉系统配直吹式磨煤机,客观上存在着较大的负荷响应延迟,应该讲比较适宜采用“机跟炉”为主的协调方式,以带基本负荷为主,这有利于机组的稳定经济运行。但是,目前的AGC(自动发电控制)调度方式对负荷的快速响应能力提出了较高的要求,所以锅炉侧的控制方案不得不在保证机组安全运行的前提下,充分考虑机组负荷的快速响应。

(1)以负荷前馈为主导,准确设置基准主控函数。锅炉侧的控制指令是以负荷前馈为主导,锅炉指令(煤量、风量和水量)跟随负荷指令变化而同步变化,以反馈控制作为稳态时的偏差修正。

(2)合理加快给水流量的变化。对于直流锅炉,给水流量的变化能快速改变机组的负荷。在锅炉分离器出口温度变化允许的前提下,适当提前变化给水流量,通过给水的快速响应来提高机组负荷的响应速度。

(3)燃烧率超调,及时补充蓄能。当凝泵出口调门快速跟随负荷指令变化,提高变负荷初期的负荷响应性能,并通过给水量的超前变化,机组电负荷会持续较快变化,但由于锅炉热负荷客观上存在着较大的延迟,总是滞后于电负荷的变化,所以必须超调燃烧率,加快和加大热负荷的产生,最终补充凝泵出口调门利用了的蓄热和补充因给水量快速变化而产生的锅炉蒸汽温度的变化。

四、节能型协调控制系统的调试和优化

4.1节能型协调控制系统的投用

在节能型协调控制系统的调试过程中,采用的提高变负荷能力的基本控制思路是:机组有变负荷需求时,首先依靠凝结水调负荷(解决变负荷前期50s的负荷响应)、其次依靠给水快速的响应(解决变负荷中期50-80s的负荷响应),然后依靠锅炉燃烧率的提高、合理的超调(解决变负荷中后期的负荷响应),补充利用了的蓄热,最终恢复系统的平衡。由于该控制技术是在国内首次应用,没有经验可循,在调试中进行很多大胆的尝试,调试及优化中的主要关键点和难点为:(1)负荷指令如何安全、可靠、合理地送至凝泵出口调门控制回路; (2)变负荷和稳态过程,凝结水调负荷控制方式的合理切换; (3)锅炉燃烧率的超调幅度和超调时间的确定,如何合理地恢复机组的蓄热。

4.2节能型协调控制系统的运行效果

经过2008年4月底至6月中的大量变负荷试验,新型协调控制系统在7号机组获得成功,随后成功移植到8号机组,2台机组的变负荷性能有了明显的提高,在汽机调门全开的工况下,在500-1000MW负荷时,实际每分钟负荷响应能够达到或超过1.5%,负荷的稳定性也很好,主要的热力参数也都控制在良好的范围内。

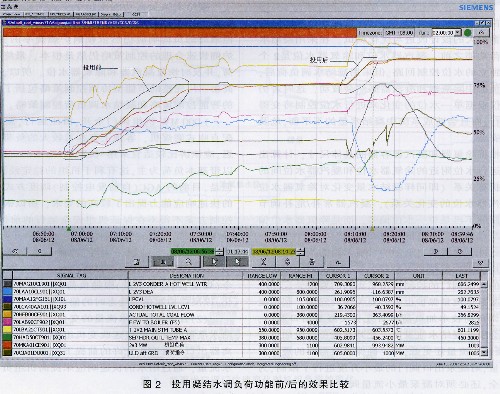

图2是投用凝结水调负荷功能前、后的效果对比,可以清晰地看到投用凝结水调负荷功能后有了很好地负荷跟随性能。

图3是7号机组在本地协调方式下,负荷从850到1000MW的加负荷阶段的运行曲线,从图中可见,汽机调门始终全开,实际负荷能够与1.5%的变负荷速率指令基本重合,且锅炉主蒸汽温度等的变化幅度小于正负5℃ 。

目前2台机组在500-1000MW投用AGC方式运行,图4是7号机组是在700-1000MWAGC方式下的实际运行曲线,变负荷速率设置为2%每分钟。从图4中可见,在汽机调门始终全开时,机组在AGC方式下,13min内负荷增加了211MW(从7l8MW增加至929MW) ,实际变负荷速率达到了16.2MW/Min , 变负荷过程中主蒸汽温度最高604℃,最低596℃。新型节能型协调控制系统投用后,在满足了电网的负荷需求的同时,机组的变负荷的运行经济性得以提高。

五、结语

(l)基于凝结水调负荷的节能型协调控制技术在上海外高桥三厂获得成功应用,自2008年7月起,该控制系统一直正常投人运行,从未引起机组的异常动作,在保证超超临界机组经济运行的同时,大大提高了机组的负荷响应能力,满足了电网调峰和调频的要求。(2)新型节能型协调控制方式与传统的火电机组协调控制方式有很大的差异,由于汽机调门全开,协调控制主要是协调锅炉燃烧率与汽机回热/加热系统间能量平衡的关系,这在国内尚属首次应用,是对突破传统的机组协调控制策略设计的很有意义的尝试,并已在其他百万等级机组中推广,在超(超)临界直流机组上具有广阔的应用前景。