1 引言

统计表明,发电机组约80%的事故停机是由于锅炉故障引起的,而其中70%的故障是由受热面损坏造成的。受热面管路的损坏直接或间接地与运行过程中受热面的超温有关,如果处理不及时就会导致爆管。而且一旦发生爆管等事故,其经济损失相当严重。因此虽然其金属壁温不参与控制,但对于金属壁温的监测,关系到锅炉运行的安全和锅炉的寿命以及电厂的经济效益。

通常许多电厂的锅炉壁温数据采集是通过温度巡测记录仪实现的,仅用于btg盘的监视和报警管理。随着电厂运行和管理水平的提高,要求实现锅炉壁温的超温统计和管理,常规单纯采用温度巡测仪已不能满足要求。目前,dcs分散控制系统已普遍应用于电站,可将这些温度信号全部进入dcs,进行金属壁温的采集,便于分析。实现金属壁温的监测有多种方案,包括dcs一体化方案、智能远程i/o及ff技术,他们均具有物理分散性好、可靠性高、精度高、施工费用少[1]等诸多优点,近几年已经越来越多地被应用在火电机组中。

哪种方案更具有市场竞争力、具体项目如何选用是一个需要在实践中不断探索的问题。本文以直流炉金属壁温为例,分析三种基于ovation系统的温度监视方案,对各自的优缺点进行了分析比较。

2 几种方案对比分析

ovation系统是艾默生过程控制公司在总结wdpf系统大量使用经验的基础上,吸纳了最新技术成就的产物,ovation网络数据高速公路的容量能满足每秒200,000点的实时信息传输,网络全域的通讯速率为100mbps,能支持1,000个结点。并以开放的计算机标准贯穿整个系统,使该系统可随着世界计算机技术进步而进步,易于吸纳第三方开发的高性能应用软件,易于实现全厂乃至整个电力系统的信息一体化,延长了dcs系统的生命周期。甘肃平凉电厂于1997年1月首次正式将ovation作为其2×300mw机组的控制系统。

现以某机组一台直流炉为例,对基于ovation系统的几种方案进行对比分析。该炉距中控室1000米,螺旋水冷壁出口金属壁温、上部水冷壁出口金属壁温、顶棚管出口金属壁温等233个温度测点,均采用k分度热电偶,量程范围为0~550℃。

2.1 ovation一体化远程i/o系统

摒弃巡回检测装置,原进入巡回检测装置的测点直接进入ovation系统,可有2种不同的方式。

其一,是将控制器布置在相应的锅炉现场电子设备间内,信息通过冗余高速通讯总线引入控制室。但由于现场环境恶劣,需要采取适当空调和防尘措施。这种方案简单易行,估计电缆约节省30-40%,可收到一定的实效。

1 引言

统计表明,发电机组约80%的事故停机是由于锅炉故障引起的,而其中70%的故障是由受热面损坏造成的。受热面管路的损坏直接或间接地与运行过程中受热面的超温有关,如果处理不及时就会导致爆管。而且一旦发生爆管等事故,其经济损失相当严重。因此虽然其金属壁温不参与控制,但对于金属壁温的监测,关系到锅炉运行的安全和锅炉的寿命以及电厂的经济效益。

通常许多电厂的锅炉壁温数据采集是通过温度巡测记录仪实现的,仅用于btg盘的监视和报警管理。随着电厂运行和管理水平的提高,要求实现锅炉壁温的超温统计和管理,常规单纯采用温度巡测仪已不能满足要求。目前,dcs分散控制系统已普遍应用于电站,可将这些温度信号全部进入dcs,进行金属壁温的采集,便于分析。实现金属壁温的监测有多种方案,包括dcs一体化方案、智能远程i/o及ff技术,他们均具有物理分散性好、可靠性高、精度高、施工费用少[1]等诸多优点,近几年已经越来越多地被应用在火电机组中。

哪种方案更具有市场竞争力、具体项目如何选用是一个需要在实践中不断探索的问题。本文以直流炉金属壁温为例,分析三种基于ovation系统的温度监视方案,对各自的优缺点进行了分析比较。

2 几种方案对比分析

ovation系统是艾默生过程控制公司在总结wdpf系统大量使用经验的基础上,吸纳了最新技术成就的产物,ovation网络数据高速公路的容量能满足每秒200,000点的实时信息传输,网络全域的通讯速率为100mbps,能支持1,000个结点。并以开放的计算机标准贯穿整个系统,使该系统可随着世界计算机技术进步而进步,易于吸纳第三方开发的高性能应用软件,易于实现全厂乃至整个电力系统的信息一体化,延长了dcs系统的生命周期。甘肃平凉电厂于1997年1月首次正式将ovation作为其2×300mw机组的控制系统。

现以某机组一台直流炉为例,对基于ovation系统的几种方案进行对比分析。该炉距中控室1000米,螺旋水冷壁出口金属壁温、上部水冷壁出口金属壁温、顶棚管出口金属壁温等233个温度测点,均采用k分度热电偶,量程范围为0~550℃。

2.1 ovation一体化远程i/o系统

摒弃巡回检测装置,原进入巡回检测装置的测点直接进入ovation系统,可有2种不同的方式。

其一,是将控制器布置在相应的锅炉现场电子设备间内,信息通过冗余高速通讯总线引入控制室。但由于现场环境恶劣,需要采取适当空调和防尘措施。这种方案简单易行,估计电缆约节省30-40%,可收到一定的实效。

其二,是将控制器布置在中控室,现场仪表通过布置在现场的ovation远程i/o站与控制器通信,此远程i/o站为防水防尘的密封机柜,设备价格略贵,但是可以耐恶劣环境(环境温度≤60℃防尘),而且省去了电子设备间的土建费用,节省了约30-40%的电缆用量,比较起来还是经济的。在工程上,数据采集系统(das系统)常采用ovation远程i/o站的方式。

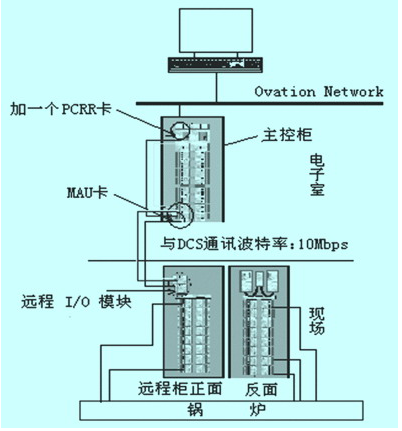

图1所示为一体化远程i/o系统总体结构。

图1 ovation一体化的远程i/o系统

远程i/o模块放在远离控制室的锅炉某一平台,通过光纤与中控室的控制器的通讯,速率为10mbps,i/o模块内部通讯速率为2mbps。每个远程i/o接口卡能支持8个远程节点,每个远程节点最多可以支持64个i/o模块。模拟量输入模块最多支持8个模拟量输入点。

对于该机组金属壁温的233个测点,仅需一个远程节点即可,电子室的主控柜需要1对远程i/o接口卡(pcrr卡),2块互为冗余的mau模块(光纤转换模块)。锅炉房的远程节点由2块互为冗余的远程i/o模块以及32块tc模块组成(每个tc模块有8个通道)。这样32块可支持256个测点,平均每个模块接7或8个测点,剩余23个通道作为备用。

该方案的优点是:ovation一体化的远程i/o子系统扩大dcs功能范围,提供灵活的方法实现对整个工厂的各个关键部位的分散i/o控制,系统整体协调性好,有利于实现信息共享、统一技术装备,减少备品备件,方便运行维护和管理。且在三种方案中,ovation一体化的远程i/o系统与dcs的通讯速率是最快的。

2.2 基于modbus协议的远程i/o系统

随着国产远程i/o设备的研制成功,采用国内有成功案例的远程i/o系统,经通讯接口送入dcs系统。在dcs向fcs发展过程中,这种方案起到了承前启后的作用。

在与第三方系统进行通讯方面,ovation使用modbus协议的串行通讯控制器。modbus协议是一种主从式点对点的通讯协议,允许一台主机和多台从机之间进行通信。通过此协议,控制器经由网络和第三方设备之间可以相互通信,进行信息交换。

本系统以无锡贝尔的idas-2000分散式智能数据采集系统为例进行说明。dcs与国产远程数据采集前端机的每个通讯端口数据采集点一般不超过300点模拟量点。

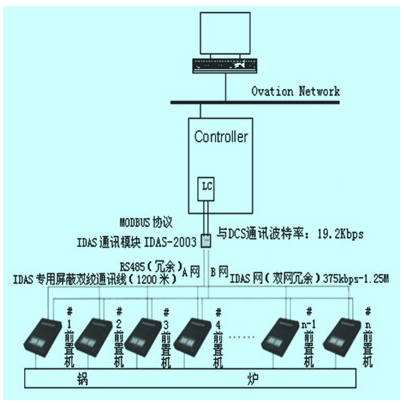

图2所示为基于modbus协议的远程i/o系统结构。

图2 基于modbus协议的远程i/o系统

电子室的控制柜需要1块串口通讯控制卡(lc卡),其作为主机,idas高速抗干扰通讯模块作为从机,通过rs232或rs485硬件接口,采用标准modbus协议,以19.2kbps的通讯速率与dcs进行通讯。

锅炉现场需要12台智能采集前置机(每台支持20个通道,各种热电偶、热电阻、直流电压、电流、电阻可以在同一台智能采集前置机上混接。具有3种冷端补偿方式)。现场远程i/o站和中控室主站之间应采用双向冗余的通讯连接,idas的网络最大距离是1200米。通讯电缆采用屏蔽双绞线。

该方案的最大特点是经济、实用。其通用、成熟的第三方测试软件及较低的成本,实现了电力系统现场设备间的数据和控制命令的信息交互,系统接口简单、实用,主要技术问题均通过软件方法得以解决;数字化的信号传输,上层工作站及高速网之间的信息交换,全部使用数字信号,实现了高速、双向、多变量、多站点之间的通信。但信息集成能力不强,控制器获取信息量有限,大量的数据如设备参数、故障诊断及故障记录等很难得到,因此也很难完成现场设备的远程参数设定、修改等参数化功能,造成系统可维护性不高,而modbus有这方面的优势。

2.3 基于ff的智能仪表系统

进入二十世纪九十年代以后,现场总线控制系统(fcs,fieldbus control system)走向实用化。现场总线是用于过程自动化或制造自动化中的,实现智能化现场设备(如变送器,执行器,控制器)与高层设备(如主机,网关,人机接口设备)之间互联的,全数字、串行、双向的通信系统[2]。

emerson公司提供并生产了ovation控制系统控制器与ff现场总线接口装置,使得ovation系统的数字通讯功能延伸至现场智能设备。接口的核心部件是网关处理器,它处理所有进出ovation控制器的以太网现场总线流量,同时缓存ovation控制器和h1现场总线模块之间的传输信息,还具有自检和纠错功能,将这些结果送到控制器进行监视。内置的现场总线组态软件(在ovation专用组态软件develop studio中)能够自动、方便的把系统控制策略下载到某现场总线分支的所用现场设备中。

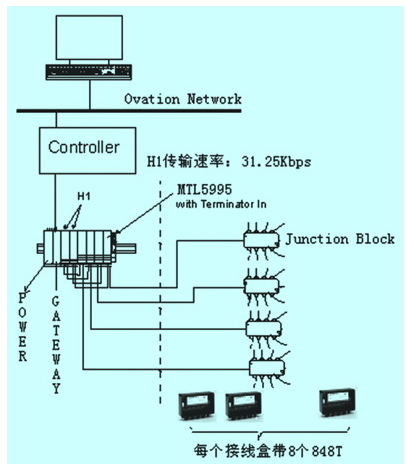

图3所示为基于ff的智能系统结构。

图3 基于ff的智能仪表系统

基于基金会现场总线的温度变送器848t是温度测量的首选模块。848t和dcs间的通讯是由h1卡(现场总线卡)并通过dcs组态来实现,h1的传输速率是31.25kbps,段的总长度取决于电缆类型,最长为1900米。它同时提供8路温度测量,可分别组态为2线或3线热电阻、热电偶。

根据操作区域划分,共配置1个网关,电源模块和2块非冗余的h1卡,每个h1卡有2个接口,4条ff总线,4块为总线提供电源的mtl5995模块内带终端,每条总线带8台848t共32台。每条总线上挂8台848t,每台848t接7或8个k分度热电偶,32台848t最多可接256个点,现有233个点,剩余23个通道作为备用。

该方案最大的优势是fcs系统采用的是全数字、双向通信,是目前技术发展的趋势,在信息时代的今天尤为突出。可用一对双绞线电缆将分散的智能现场装置连接至中央控制室,而模拟量传输无法做到这一点。通过现场总线获得的大量的现场实时信息为管理决策提供了基础[3],且其传输抗干扰性强,测量精度高。

单从硬件设备的价格上来讲,现场总线方案是最贵的,一体化远程方案次之,基于modbus协议的远程方案最经济。但从dcs供应商的选择;电缆桥架和电缆保护管材料成本和安装成本;电缆材料、电缆敷设及接线的成本和安装成本;i/o卡件和机柜的成本以及潜在的系统、设备的升级,营运和维修等方面的费用来综合考虑系统成本的话,ff方案的经济优越性将会越明显。现场总线技术的最终目标是信息处理的现场化和智能化,技术优势随着其发展也会越明显。

3 结束语

本文分析比较了三种基于ovation系统的金属壁温数据采集方案,结果显示:ovation一体化的远程i/o系统实现全厂dcs一体化,方便运行维护和管理;基于modbus协议的远程i/o系统性价比最高;基于ff的智能仪表系统最具有发展潜力。同时这几种方案不仅用于锅炉金属壁温的监测,对于汽机的金属温度;发电机的线圈、铁芯、氢气和冷却水温度;辅机轴承温度;循环水泵房的测量;水工工业综合水泵房的测量;燃油泵房的测量等其他辅助系统的测量都有一定的指导意义。在实际工程中,这三种方案都已成熟应用,用户可根据不同要求制定具体的方案。同时从远程智能i/o的成功应用表明:由物理分散控制发展到现场总线型分散控制是科学技术发展的必然趋势。