传统开关电源(Switch Mode Power Supply,SMPS)控制通常使用纯模拟技术。低成本和高性能数字信号控制器(Digital Signal Controller, DSC)的出现开启了开关电源控制的全新境界,并且标志着电源产业正朝着数字革命的方向发展。

本文强调当前是电源应用采用数字技术、实现数字电源的最佳时机。Microchip 提供的AC-DC 参考设计就是展示数字控制技术优点的极佳实例。

本问通过在以下几个方面将数字电源与模拟电源进行定量比较以指出数字电源的优势所在:

比较模拟电源与数字电源的物料成本

控制先进拓扑结构的能力和数字控制的灵活性

在同样成本条件下,数字电源实现的附加价值数字电源节省成本。

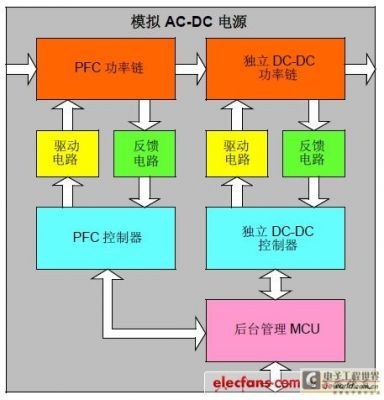

图1 为两级模拟AC-DC 电源的高阶原理框图。

图 1: 两级模拟AC-DC 电源

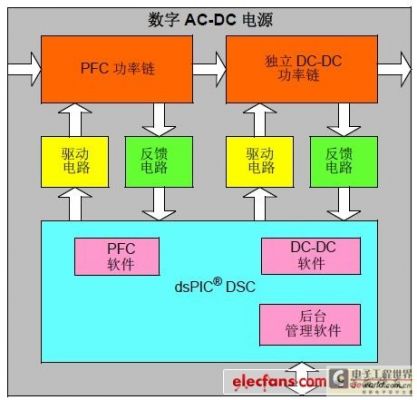

图2 显示了数字AC-DC 电源的高阶框图。

图 2: 数字AC-DC 电源

模拟电源的主要组成包括:

功率链:半导体开关、电感、电容和功率变压器

驱动电路:栅极驱动以及支持电路

反馈电路:传感器、放大器和电阻网络

控制器:每个功率级专用控制器

后台管理电路:用于顺序控制、监控和通信的专用单片机以及支持电路

为便于比较,考虑选择一个两级式电源。前端转换器采用升压功率因数校正(Power Factor Correction,PFC)电路,而第二级是DC-DC 相移式全桥转换器。

模拟电源与数字电源的功率链部分、驱动电路和反馈电路保持一致。图2 分别展示了上述例子中所描述的数字电源。对于数字控制电源,专用模拟控制器和后台管理电路可合并采用一片dsPIC®DSC 来实现。

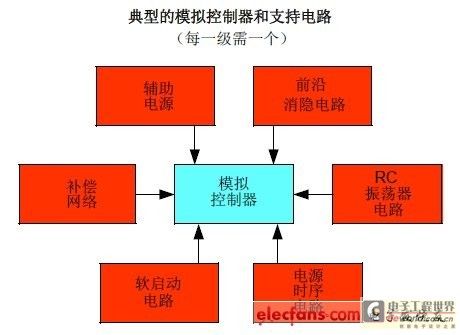

图1和图2仅从较高层次展示了两者的主要差别;然而,在进行对比时所有支持电路也需包括在内。图3 所示为每个模拟级中的支持电路,而图4 则为数字系统中的支持电路。注意模拟控制器所需要的额外连接(在图3 和图4 中用箭头标出)。

图 3: 模拟级电路

图 4: 数字级电路

除了主要的组件,还需将支持电路成本、布线复杂程度、以及模拟数字电源PCB 板尺寸这些因素考虑在内。

表1 将300W 模拟电源与数字电源的物料清单进行了比较,着重说明了前面所述的差别。比较中所用到的价位是直接从厂家的网站上获得的。

表 1: 300W 模拟与数字电源物料价格比较

表1 中所列出的物料清单比较清楚地说明了数字电源与模拟电源方案相比所节约的成本。

有些人可能会认为数字电源需要使用专用的MOSFET栅极驱动器,而模拟解决方案则可提供片上栅极驱动器。不过,这一点仅适用于低功率模拟设计,对于大多数高功率模拟设计来说,仍然需要使用外部栅极驱动器。

无论在PFC 级中使用或者未使用外部MOSFET 栅极驱动器,表1 中列出了不同模拟电源的所有BOM 成本。

显而易见,数字电源在总BOM成本方面具有显着优势。

数字电源还有许多其他潜在的低成本优势。例如,采用数字化控制方案的另一个优点就是减少元件数量。这可以使布线更简单,PCB 板的尺寸更小,进而减少了PCB板的加工和组装成本,同时提高了产品质量和可靠性。

这些额外的成本节省更强调了选择电源数字化控制方案的好处。

高级特性

效率优化

对于任何电源设计人员,两个最重要的考量方面就是总成本和系统性能。与模拟电源相比,数字电源的成本优势在之前的章节中已经进行了分析,我们现在将针对数字电源具有更高效率这一优点进行探讨。

任何电源设计都是按照其可能的最大效率来实现的。近年来,随着半导体技术的发展及新拓扑结构的出现,电源效率达到了更高的水平。之前已经提到,在某些运行条件下(半载或者较高的线电压情况时),效率的确或多或少实现了最大化。

数字电源增强了系统的通用性,可对多个运行点的效率进行优化。

对于PFC升压转换器,轻载时可通过降低转换器开关频率来减小开关损耗。由于是轻载,磁场仍可以应对较低的开关频率。如果实现的是一个交错式PFC 转换器,轻载时可以通过关断其中一相来进一步减小功耗。

类似地,对于一个相移式全桥变换器,可以在轻载时关断同步MOSFET,而使用内部集成续流二极管,这样可消除额外的开关损耗。

另一个实例是降压转换器应用。对于高电流输出的场合,同步降压转换器通常是首选。但是,使用同步MOSFET会在轻载时引起环流,这反过来会引起更高的损耗。因此,当转换器运行在不连续电流模式时,降压转换器的同步/ 续流MOSFET 就会被禁止。

上述介绍的技术可通过选择先进的拓扑结构(如谐振和准谐振转换器)来提高效率。数字控制完全支持这些先进的拓扑结构,包括相移全桥和LLC 谐振转换器,从而获得高效率和高功率密度。总之,数字控制提供很多选择,可在整个运行范围内对电源效率进行优化。

电源管理

在电源管理领域中,与模拟电源相比,数字电源提供了前所未有的优势。在一个典型模拟电源中,通常使用图5 中所述的后台单片机来完成其电源管理。

图 5: 不同电源类型在电源管理方面的差异

这个后台单片机将本地系统参数发送到主控制器或者数据记录器中。但这个单片机如何获取数据呢?必须用检测电路收集所需数据,并将其进行发送。在某些情况下,远程系统也可能对本地电源转换器发出指令。这个配置要求增加后台单片机和功率转换电路之间的硬件接口,从而增加了系统的成本。

相反地,数字电源不需要额外电路,因为所有系统参数已经由DSC 测量出来。这些参数存储在DSC 的存储器中,并且通过片上通信外设发送到远程系统,例如SPI、I2C?、UART或者CAN.任何对该系统操作的修改都无需额外的外部硬件而可由简单的软件来完成。

数字电源消除了冗余电路从而减少了系统总成本。例如,对于一个两级AC-DC 电源,第一级将对其闭环控制运行的输出电压进行测量。由于这一输出电压也是第二级的输入,因此该数据也被第二级用作前馈控制或者输入过压/ 欠压保护。

单独一个DSC消除了相同参数的重复测量,并可从内部提供不同控制或保护特性的所有选项。DSC也有助于系统对故障状态作出比分立模拟控制器更快速、更高效的反应。例如,在一个两级AC-DC 模拟电源中,如果故障出现在下级转换器中,除非这个故障状况已经被传送给PFC 控制器,否则前端PFC 升压转换器将无法识别这个故障。而数字控制器能检测到整个系统的故障状态,无论故障发生在何处,几乎都能在瞬间作出反应。

软启动以及模拟和数字电源的时序

当电源刚启动时,各种存储元件,如电容和电感,都处于零储能状态。在这样的状况下,电源突然升压会引起系统很大的浪涌电压和浪涌电流。因此,电源的所有阶段都必须使用软启动来确保系统元件避免受到不必要的压力。

许多(并非全部)模拟控制器都带有内置软启动功能。

模拟控制器在选择软启动持续时间时都只提供有限的灵活性,且需额外电路来实现启动延时。

在多级电源中,由于一些输出取决于其他输出,因此有必要通过预定义方式对输出顺序进行控制。这可由单独的时序芯片完成,或者使用后台单片机以及辅助电路来实现

由于所有时序控制和软启动子程序都可作为电源控制软件的一部分来完成,因此数字电源不需要外加硬件。电源的每一级都可实现一个软启动子程序,每个都具有不同的持续时间和延时。典型的软启动子程序如例1 中的C 代码片段所示。

void PFCSoftStartRoutine()

{

Delay_ms(STARTUP_DELAY)

pfcVoltagePID.controlReference = pfcInitialOutputVoltage;

while (pfcVoltagePID.controlReference <= PFCVOLTAGE_REFERENCE)

{

Delay_ms(SOFTSTART_INCREMENT_DELAY);

pfcVoltagePID.controlReference += PFC_SOFTSTART_INCREMENT;

}

pfcVoltagePID.controlReference = PFCVOLTAGE_REFERENCE;

}

在例1 中,dsPIC DSC 初始化之后就立刻调用软启动子程序。首先调用启动延时,随后输出电压参考将被设定为实际测量的输出电压。参考值一直以固定速率上升,直到其达到期望值为止。此时,软启动结束,系统正常运行开始。数字控制器可灵活使用软启动子程序。相同的子程序在不同时间阶段可通过不同参数进行调用。例如,如果系统要在故障发生后重启,启动延时和软启动持续时间可修改为不同的值。

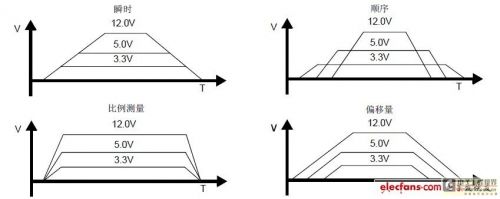

时序控制可在不外加任何电路的情况下,通过一些灵活的配置加以实现。图6 中显示了一些时序机制原理图。

如果一个转换器取决于另一级的输出,则软件可设置标志来指示转换器何时完全启动,电压已经为下一级的上升作好准备。

如图6 所示,数字电源能根据实际应用需求以多种方式轻松实现时序控制。数字电源在选择软启动和时序控制方案上具有很大的灵活性,不需要增加专用芯片或者复杂的电路。

图 6: 时序控制机制