引言

开关电源是利用现代电力电子技术,控制开关管开通和关断的时间比率,维持稳定输出电压的一种电源。由于拥有较高的效率和较高的功率密度,开关电源在现代电子系统中的使用越来越普及。开关电源高频化、模块化和智能化是其发展方向。其中,步进可调、实时显示是开关电源智能化研究方向之一。本文设计了一种开关电源方案,其技术指标为:输出电压30V至36V可调,最大输出电流2A,有过流保护功能,能对输出电压进行键盘设定和步进调整、步进值1V,并能实时显示输出电压和电流的开关稳压电源。

方案论证与比较

主控CPU的选择

方案一:采用AT89S51单片机进行控制。51单片机外接A/D和D/A比较简单,但是由于51单片机功能简单,对于这种复杂的系统来说做起来比较复杂。

方案二:采用超低功耗单片机MSP430F169,这是一个完全集成的混合信号系统级MCU芯片。内部集成12位的A/D芯片和D/A芯片,且这个单片机资源非常丰富。采用JTAG方式,可通过USB口在线下载调试,使用十分方便,并且低功耗便于整体效率的提高。

DC-DC主回路拓扑的方案选择

DC-DC变换有隔离和非隔离两种。输入输出隔离的方式虽然安全,但是由于隔离变压器的漏磁和损耗等会造成效率的降低,隔离变压器绕制复杂,所以选择非隔离方式,具体有以下几种方案:

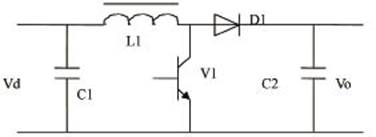

方案一:BUCK拓扑。如图1所示,开关V1受占空比为D的PWM波的控制,交替导通或截止,再经L和C滤波器在负载R上得到稳定直流输出电压Uo=D×Vd(D≤1),由于输入电压为18V,输出电压20V~36V,故不能满足要求。

图1 BUCK拓扑

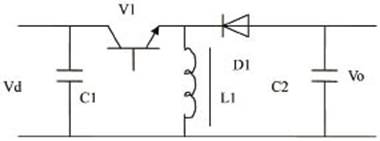

方案二:BOOST拓扑。如图2所示,开关V1导通时电感储能,截止时电感能量输出。只要电感绕制合理,能达到要求的输出电压30V~36V,且输出电压Uo呈现连续平滑的特性。

图2 BOOST拓扑

方案三:BUCK-BOOST拓扑。如图3所示,由于电路属于升降压拓扑,控制比较复杂,因本题只需升压,故选择方案二。

图3 BUCK-BOOST拓扑

控制方法的方案选择

方案一:采用单片机产生PWM波,控制开关的导通与截止。根据片内A/D采样后的反馈电压程控改变占空比,使输出电压稳定在设定值。负载电流在康铜丝上的取样经片内A/D后输入单片机,当该电压达到一定值时关闭开关管,形成过流保护。该方案主要由软件实现,控制算法比较复杂,速度慢,输出电压稳定性不好,若想实现自动恢复,实现起来比较复杂。

方案二:采用恒频脉宽调制控制器TL494,这个芯片可推挽或单端输出,工作频率为1kHz~300kHz,输出电压可达40V,内有5V的电压基准,死区时间可以调整,输出级的拉灌电流可达200mA,驱动能力较强。芯片内部有两个误差比较器,一个电压比较器和一个电流比较器。电流比较器可用于过流保护,电压比较器可设置为闭环控制,调整速度快。

鉴于上面分析,本设计选用方案二。

电流工作模式的方案选择

方案一:电流连续模式。

电流连续工作状态,在下一周期到来时,电感中的电流还未减小到零,电容的电流能够得到及时的补充,输出电流的峰值较小,输出纹波电压小。

方案二:电流断续模式。

断续模式下,电感能量释放完时,下一周期尚未到来,电容能量得不到及时补充,二极管的峰值电流非常大,对开关管和二极管的要求就非常高,二极管的损耗也非常大,而且由于电流是断续的,输出电流交流成分比较大,会增加输出电容上的损耗。对于相同功率的输出,断续工作模式的峰值电流要高很多,而且输出直流电压的纹波也会增加,损耗大。

鉴于上面分析,本设计选用方案一。

提高效率的方案选择

影响效率的因素主要包括单片机及外围电路功耗、单片机及外围电路供电电路的效率和DC-DC变换器的效率。本设计采用了超低功耗的单片机MSP430F169,高转换效率的芯片对外围电路进行供电,并且采用低损耗的元器件和优异的控制策略。

详细软硬件分析

硬件整体框图设计

如图4所示,单片机通过键盘控制电压的步进,经过单片机控制D/A提供一个参考电压,与输出电压的反馈分压进行比较,在TL494内部的电压误差放大器产生一个高电平或低电平,控制脉宽变化,来达到调整输出电压的变化,反复调整后使输出达到设定的值为止。参考电压输出后电压的反馈调节是由TL494自动调节,调节速度快。

图4 系统整体框图

理论分析与参数计算

主回路器件的选择及参数设计

磁芯和线径选择。当交变电流通过导体时,电流将集中在导体表面流过,这种现象叫集肤效应。电流或电压以频率较高的电子在导体中传导时,会聚集于总导体表层,而非平均分布于整个导体的截面积中。线径的选择主要由本系统的开关频率确定。开关频率越大,线径越小,但是所允许经过的电流越小,并且开关损耗增大,效率降低。本系统采用的频率为44K,查表得知在此频率下的穿透深度为0.3304mm,直径应为此深度的2倍,即为0.6608mm。选择的AWG导线规格为21#,直径为0.0785cm(含漆皮)。磁芯选择铁镍钼磁芯,该磁芯具有高的饱和磁通密度,在较大的磁化场下不易饱和,具有较高的导磁率,磁性能稳定性好(温升低,耐大电流、噪声小),适用在开关电源上。

控制电路设计与参数设计

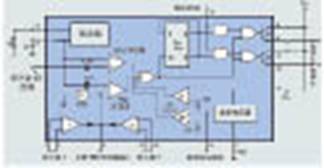

控制电路选用TL494来产生PWM波形,控制开关管的导通,RT、CT选择为102K和24K,频率为44kHz。软启动电路由14脚和4脚接电阻和电容来实现,通过充放电来实现。启动时间为10mS,CT=10uF,RT=1K。13号脚接地,采用单管输出,进一步降低芯片内部功耗。TL494如图5所示。

图5 TL494内部电路方框图

效率的分析

输出功率计算公式:η=Po/Pi,输入功率计算公式:Pi=Ui×Ii。

由于题目要求DC/DC变换器(控制器)都只能由Uin端口供电,不能另加辅助电源,所以单片机及一些外围电路消耗功耗要尽量的低。为此,在设计本系统时采用超低功耗单片机MSP430F169,该系统集成了8路12位A/D和2路12位D/A,减少了外加A/D和D/A的功耗。提高效率主要是降低变换器的损耗,变换器的损耗主要有MOSFET导通损耗、MOSFET开关损耗、MOSFET驱动损耗、二极管的损耗、输出电容的损耗和控制部分的损耗,这些损耗可以通过降低开关频率等方法来降低。

各级损耗主要有导通损耗、开关损耗、门级驱动损耗、二极管的损耗和输出电容的损耗。

具体损耗如下:

导通损耗和开关损耗,主要是针对开关管来说的,选取IRP540,功耗为0.4W。

另外一个主要损耗为二极管损耗,二极管正常导通压降为0.7V,损耗Pd=0.7V×Ii。降低门级驱动和输出电容损耗,主要是通过选取低功耗的器件和低ESR的电容。

保护电路设计与参数设计

康铜电阻的大小选择:康铜丝主要起过流保护和测试负载电流两个作用。康铜丝接在整流输入地和负载地之间,越小越好,这样会使两个地之间的电压很小。但是如果太小的话,干扰问题会造成过流保护的误判,并且对于后级运放的要求也比较高。经过实验,选择0.1欧姆的电阻效果比较好。由于电阻太小,难以测量,所以先测得1欧姆的电阻,然后截取其长度的十分之一。

TL494片内有电流误差放大器,可用于过流保护。将康铜电阻上的压降与预先调好的值进行比较,若电流过大,输出高电平,阻止PWM信号产生,开关管处于关断状态,使输出电压降低,形成保护功能。一旦输出电压降低,导致输出电流降低,检测电压降低,电流误差放大器就会输出低电平,重新产生PWM波形,所以该电路具有自恢复功能。

数字设定及显示电路的设计

由于在输出端采样时测得反馈电压为输出电压的二十四分之一,即分压为1.5V时输出为36V,分压为0.834V时输出为30V,设计中采用了12位D/A转换精度为0.61mV(参考电压为2.5V),直接输出给TL494提供参考电压。此外还设置了三个A/D芯片,分别采集输出电压、输出电流和输入电流。为了降低功耗,设计中采用了128×64屏幕,显示内容多。当背光不使用时自动关闭,以降低功耗。

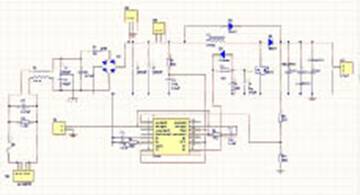

硬件电路设计

主电路如图6所示。

主CPU PCB如图7所示。

图6 主电路图

图7 主CPU PCB

软件设计

本设计的软件设计比较简单,完全出于效率的要求,把外围电路设计的尽可能的少,所以单片机驱动外围芯片均采用I/O口直接控制,没有采用总线方式。整体软件设计流程图如图8所示。

图8 整体软件设计流程图

结论

通过寻找一系列资料和电路的设计、调试,最后取得了非常好的效果,各个技术指标都达到很高的水准。但该电路仍然存在很多问题,例如采用超低功耗单片机在电源设计中,单片机的抗干扰能力不好,以后应多加注意。