一、导言

汽车中使用电子产品可以追溯到使用电动启动器替代手动曲柄的20世纪初。上世纪60年代,随着固体电子产品的出现,汽车电子开始盛行起来。现今存在着几种推动汽车市场对电子产品的需求,尤其是功率半导体器件需求的趋势。它们是:

(1)对于乘客舒适性和便利性功能的显著需求,如座椅加热和座椅制冷、自动座椅定位、高级照明以及多区暖通空调(HVAC)。这些系统应用都需要更大的功率和更多的功率管理。飞兆半导体的集成高侧开关等产品具有高效控制和管理上述功率负载的功能。

(2)先进的动力传动系控制系统提高了燃油经济性,减少了车辆排放。这些系统必须更精确地控制燃烧过程,连续不断地提供状态检查,同时在系统需要正常运作所必需的功率和模拟控制功能。飞兆半导体的40V和60V PowerTrench MOSFET器件、高侧开关以及智能点火产品能够满足这些要求。

(3)电动助力转向等成熟的辅助系统正在越来越多地从机械式转向电子式。随着发展,这些系统要求更大的电流密度和更低的功率消耗。飞兆半导体的30/40V MOSFET和汽车功率模块(APM)技术是提供这些应用所需的高效率和高功率密度解决方案的基础。

(4)电动和混合电动推进系统等替代动力传动系技术需要显著增加汽车的功率处理能力,需要能够处理1kW~40kW的DC/DC转换器等新型汽车电子产品。根据车辆的结构,需要使用集成化混合动力总成(Integrated Starter Generator, ISG)和牵引马达逆变器来处理5kW~120kW或更高功率。飞兆半导体的PowerTrench MOSFET、场截止IGBT、智能开关和栅极驱动器等通过了汽车产品认证的功率电子产品,采用分立或先进模块形式提供,为这些先进系统提供了高成本效益解决方案。

二、使用飞兆半导体智能功率和功率技术的系统

1、 汽车照明

为了处理系统性和随机性故障,使用分立MOSFET、智能MOSFET功率开关以及IGBT等电子器件来替代机械式开关和继电器,用于控制车灯、柴油车预热塞系统、点火系统以及马达。智能功率器件(SPD)可以在消除机械噪声和燃弧的同时提高质量和可靠性。

图1所示的智能功率器件是一款N沟道功率场效应管(FET),具有一个内部电源、电流受控输入、带负载电流感测的诊断反馈功能以及嵌入式保护功能。使用chip-on-chip和chip-by-chip技术集成功率级、控制、驱动以及保护电路。

图1,智能MOSFET结构图。

SPD的主要目标是替代汽车继电器和熔断器。智能开关能够将开关和保护功能结合在单一芯片中。因此,从总体成本角度看,SPD可以提供较继电器和熔断器更便宜的解决方案。除了保护功能外,SPD具有减少线束,加入诊断功能和实现脉宽调制的更多优势,所以,SPD不仅能够保护自身,还能保护与其相连的负载和邻近器件。可以使用带有一些外部元件的应用电路,依照应用系统正确地运作系统。

2、分立式功率器件(DC-DC转换器)

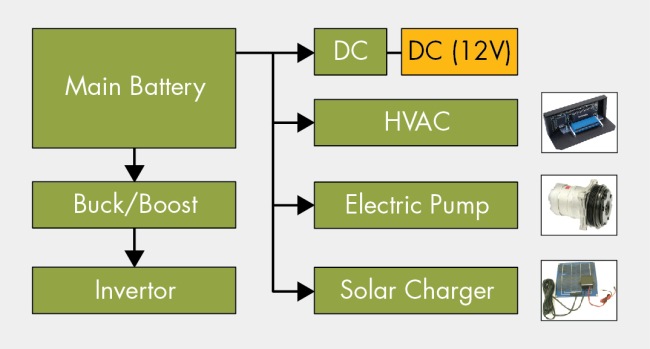

目前,最重要的环境问题之一就是作为运输主要能源之一的碳氢化合物燃烧所产生的污染。混合动力车(HEV)和电动车(EV)正逐渐成为“绿色”运输的替代动力传动系统。这些车辆不仅涉及牵引部件,而且推动了电能转换方面的新应用。混合动力车辆内的一种关键模块便是用于电气负载辅助电源的DC/DC转换器,因为HEV和EV仍然使用头/尾灯、加热风扇以及音频系统等辅助负载。该转换器必须具有处理从高电压转换至12V电压的能力,如图2所示。

图2,HEV/EV电气负载需要能量转换。

因此,应用工程师们将注意力集中在HEV和HE系统中的MOSFET和IGBT等高电压功率器件上。有几种控制从高电压到低电压的能量转换方法。通常使用高电压和低电压之间隔离的全桥和移相技术,这类应用中的辅助功率转换器代表着电池组对高压直流总线的高效管理,根据电动马达的功率不同,范围在200V~800V之间。

此外,系统的效率是一个关键特性,并且是设计选择的重要参数。转换器的设计趋势是在宽负载条件范围内达到90%或者更高的效率。

转换器的可靠性是至关重要的,因为故障会引起12V电池的泄放,从而造成所有靠电池电力驱动的附件的故障。另一方面,不能忽略效率和电磁兼容(EMC)问题。因此,有源箝位等软开关和能量回收技术非常有益。

3、汽车功率模块(APM)

高压(600 VDC)和低压(12-24VDC)系统都可以使用APM。飞兆半导体向汽车市场提供用于高压和低压系统的APM器件,它们几乎都用来驱动三相马达和制动器。两种电压范围的APM都采用直接键合铜(DBC)技术来实现热传导。

低压(LV)意味着以更大的电流来驱动通常与该类型解决方案相关联的较大负载。低压应用使用30V~60V N沟道MOSFET。电动助力转向和电驱动液压混合转向是两种最普遍的LV-APM解决方案。峰值相位电流能够达到100A以上。这需要大的铜质内部结构,用于芯片焊盘(die paddle)和电流通路以及多个大电流粘合引线。正温度系数(PTC)器件、无源EMC元件、分流器都达到了更高的集成度并提高了可靠性。电动助力转向中使用APM是实现机电一体化封装和低系统成本的关键。在静态停车时,相比液压系统,降低寄生引擎负载可以减小车辆引擎的尺寸,从而更小型车辆。低压模块用于EV/HEV车辆,也用在传统的内燃式引擎汽车上。

高压应用主要包括由高母线电压或主电池组供电的泵和风扇。典型的峰值相位电流<20A。这一市场中的模块化解决方案类似于许多工业市场中的应用,并使用类似的功率模块,IGBT和MOSFET解决方案均可使用。典型的模块有高压栅极驱动器,以及在共桥回路处用于诊断的某种电流水平感测。高压结构必须考虑到引脚间隙要求。在热管理方面,产品分为带或不带增强热传导的类型。模块化解决方案是小型集成解决方案的关键,功率处理器件位于制动器附近,甚至工作于变速箱等极端环境中。高压模块几乎都用于EV/HEV车辆中。

三、详细的应用示例

1、汽车前灯应用

车前灯是汽车的最重要部件之一。车灯应用中电池的标称电压是13.2V。但是,电池的电平随着驾驶条件而变化。高输入电压(13.2V ~ 16V)可能影响车前灯的耐用性。如图3所示,电池电压升高6%,车灯的使用寿命减少50%。

图3,各种电压下的车灯寿命曲线。

此处,车灯寿命为小时数。此外,在打开车前灯时,大的涌入电流会缩短车灯的使用寿命,因为灯泡灯丝的热阻低。

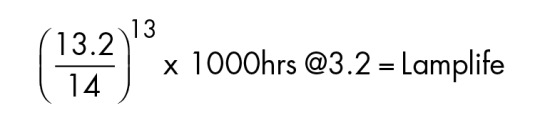

例如:55/60W灯泡在13.2V下的使用寿命是1,000小时。使用等式1:

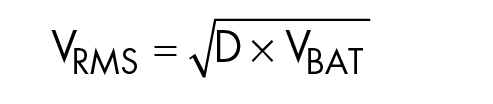

14V下灯泡的寿命时间约为465小时,因而,将PWM控制用于带有智能MOSFET的灯泡,可以延长灯泡的使用寿命。为了延长车前灯的使用寿命,在电池电压高于标称电压13.2V时,使用限制电流的方式来实现功率调节。使用PWM来控制输入电压。等式3使用占空比定义了RMS电压:

此处,D——占空比,VBAT——电池电压。

当电池电压高于标称电压时,如图4所示,确定PWM占空比。

图4,不同电压下的稳定功率消耗。

此处:VNOM——标称电压;VRMS ——RMS电压;VBAT ——电池电压;RLAMP ——灯泡电阻。

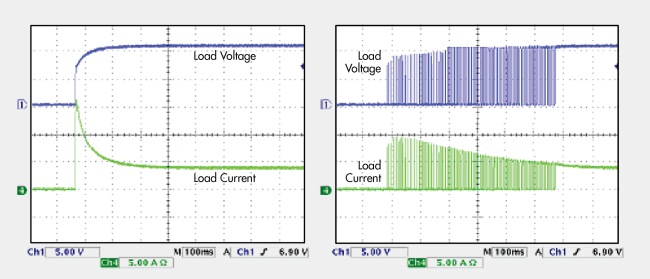

这种计算占空比的方法是采用PWM平方或者电压的二次式(square PWM or quadratic voltage regulation)使用软启动方式限制涌入电流。在一种测试应用中,使用PWM在100Hz频率下实现功率调制。图3显示电压处于标称电压附近时功率没有上升,从而保护了灯泡。

图5,不受限与受限制的启动电流比较。

灯使用智能功率器件和PWM技术,实现以下功能:

(1)在安装位置减小熔断器和熔断器座的尺寸;

(2)防止负载线出现过载或短路;

(3)减少电缆和连接器;

(4)改善灯的故障诊断,检查它们的功率额定值是否正确;

(5)通过功率调整并使用PWM对灯进行预热,延长使用寿命;

(6)通过激活其它具有所需亮度的可用灯,实现故障管理;

(7)通过优化开关边缘和错时开关方式减小电磁辐射。

在车前灯开启的初时,由于灯泡灯丝的热阻低,会出现大的涌入电流。为了减小涌入电流,可以使用智能功率器件来实现软启动。图5(a)所示为直流电源下灯泡的典型冲击电流。峰值电流达到稳态电流的10~14倍,持续时间为数毫秒。在250ms~500ms后,启动过程结束。理论上,由于10倍左右的涌入电流缩短了灯泡的寿命。因此,软启动过程应达到500ms,以延长灯的寿命,如图5(b)所示。

2、 用于DC-DC应用的高压分立式解决方案

在现今的HEV和EV中,高压电池组为电气牵引系统提供行驶所需的能量。普通的12V系统仍然存在,为平常的汽车负载(辅助电池为头/尾灯、加热风扇以及音频系统等所有电气负载供电)提供能量,而高压总线则为牵引逆变器和马达供电。

如下所示,需要使用汽车DC-DC转换器。建议DC/DC转换器具有以下关键功能:

(1)一个输入的低压端标称电压为12V,在充电和放电过程中在9V~16V之间变化。

(2)根据用户情况,标称高侧电压可以从144V变化到288V或更高。

(3)标称充电和放电功率为1.5kW。

(4)开关频率可以从50kHz变到70kHz。

(5)由于安全原因,高压端和低压端之间应有电隔离。在这种情况下,使用高频变压器。

(6)工作温度在-40°C~85°C之间。

(7)保证期为10年或者150,000km。

(8)输出电流在80A~150A左右。

图6所示为DC/DC转换器示意图。它由一个全桥Q1-Q4通过一个高频变压器与一个带有升压电感的推挽级连接而成。在升压模式下,使用两个PWM信号来控制器件Q5和Q6。

图6,全桥同步DC/DC转换器。

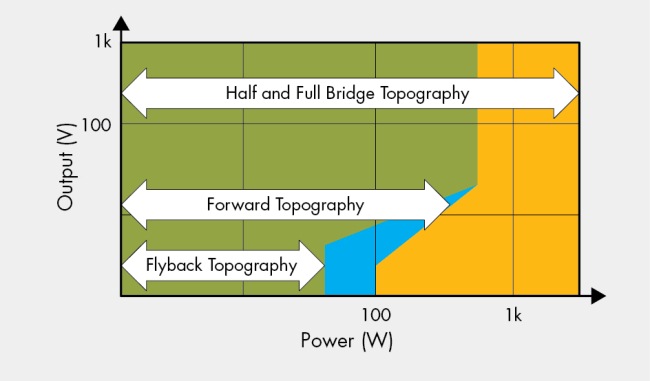

如图7所示,有几种实现DC/DC转换的方法。全桥方法常常用来减小车辆的重量并提高效率。

图7,DC/DC转换器对比输出功率。

在这种运作过程中,DC/DC转换器作为一种降压转换器,将电压从200V或者更高,降低至12V。原则上不能驱动低压端的开关。它们的二极管仅作为电压整流级。为了提高整流器的效率,必须用MOSFET替代二极管。

图8,移相时序图。

而在高压端,移相调制能够实现MOSFET的零电压开关(ZVS),几乎消除了开关损耗。在移相调制中,具有相同引脚的两个器件由两个具有50%占空比和正确死区时间设置的互补信号驱动。在两个引脚之间,通过反馈环路将信号移相一个角度。该方法能够实现均衡使用变压器,防止铁芯饱和。移相造成的交叠为降压转换器设定了占空比,以便调整输出电压。图8为所描述的控制信号。

图9,移相调制中的零电压开关动作。

图9所示为如何通过正确设定驱动全桥逆变器的两个互补对的死区时间,让MOSFET的导通发生在零电压点。这是因为当先前处于导通状态的MOSFET(例如图11中的Q3)关断时,由于死区时间的缘故,Q5仍然处于关断,半桥的中点处于悬浮,并且开始出现一种自然振荡,这是由于在半桥的中点,变压器的泄漏电感和寄生电容构成了谐振电路。

图10,同步整流和移相调制。

这引发VDS4以固定频率振荡,通过正确设定死区时间,Q4可以在零电压处导通。最后,为了进一步提高转换器效率,采用图10所示的方式来控制Q5和Q6,在其续流二极管假定导通时减小电压降。

3、汽车功率模块

针对大电流马达应用的典型APM使用了六个低RDSON MOSFET,采用三个半桥方式布局,共用一个VBAT供电。可选择的EMC元件对导通辐射进行抑制。典型的调制频率为10kHz~15kHz。APM工作于-40°C ~125°C。内部的热敏电阻可以在极端温度下对输出功率进行温和的关断(foldback)。电流分流器的公共返回位置可以实现电流的同步解调,将其与相位操作进行关联。这种拓扑适用于电动助力转向等静态转矩控制,或者是电动液压助力转向的旋转泵等连续的速度和转矩控制。

4、 智能IGBT点火器

流行的汽车点火结构是每个汽缸使用一个线圈(铅笔线圈),直接安装在火花塞的上方,以省去点火引线。IGBT和控制装置常常位于单独的电子模块中,通常为引擎或者动力传动控制器。现今,某些线圈包含IGBT,从电子模块中消除了高压。然而,为了控制线圈电流,必须为控制器提供一个电流反馈信号。这样就需要额外的引线。

为线圈的IGBT组件添加控制IC,可以在不增加引线的情况下提供其它功能。使用复杂的引线框可以将无源元件与控制芯片和IGBT封装在一起。

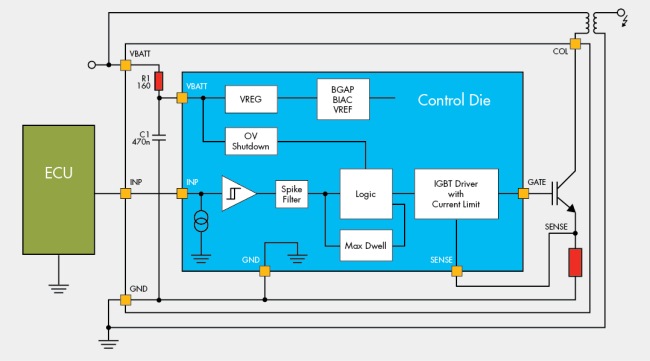

图11,智能点火(一个线圈)。

注意,在图11所示的智能铅笔线圈连接器上,VBAT、输入以及地线是仅有的连接。这款控制IC包含自主功能:

(1)限流,实现最长驻留时间;

(2)过压保护;

(3)超温保护;

(4)输入信号完整性:

(5)抗瞬变能力;

(6)消除火花的软关断。

针对高压开路电路,IGBT典型额定值在300mJ~500mJ。使用高性能线圈,提供的火花能量目标值可以达到70mJ以上,标称线圈电流为10A。为达到此目标,控制和保护功能必须处理从冷启动到高RPM工作的全范围运作状况。还可以实现其它诊断功能:

(1)初级端短路/开路;

(2)次级端短路/火花能量低;

(3)高压开路

四、未来的挑战

随着电子产品在汽车中的应用持续增加,高压和低压应用都面临类似的挑战。高压产品面临的挑战包括:

(1)隔离和增加热寿命方面的封装改进;

(2)提高IGBT性能,降低损耗;

(3)处理负载的更高相位电流的能力(大于30A),例如:压缩机驱动;

(4)增加自保护功能(散热、峰值相位电流等);

(5)改善电磁兼容性能。

低压产品的挑战有:

(1)改善MOSFET技术,降低硅器件成本;

(2)集成耐用的栅极驱动和智能电磁兼容控制;

(3)集成电池反向保护功能;

(4)降低散热方面的材料成本。

五、结论

功率半导体是现今集成电子系统以期提高功能性、改善车辆性能以及提高可靠性的主要推动力量。智能功率器件已经成为配电系统中的核心构建模块。车辆中的独立功率电路数量已经从过去数十年间的数十个增加到现今复杂车辆中的50个以上。照明和便利性功能还将继续发展,以满足用户的要求。许多使用基于极限控制的关键任务系统现在使用变量控制。智能功率特性的提升是必不可少的。更精确的负载反馈、诊断、故障安全功能、提高效率的精密控制、电磁兼容性以及用户界面简化等均有着强大的市场需求。为了达到未来的性能目标,需要改进控制芯片和独特的IGBT/MOSFET功率器件,同时提升散热优化和环境稳定性封装技术。