田国富,马书新,高峰

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

摘要:提出了一种基于图像处理的玻璃缺陷实时检测系统。阐述了系统的基本原理和结构,着重研究了系统的核心技术:中值滤波、图像分割、边缘检测、缺陷定位、参数计算与缺陷识别。实验结果表明,该系统的检测识别率高,达到95%;速度快,处理周期约350 ms;抗干扰能力强,基本能够实现钢化玻璃缺陷的在线检测要求。

关键词:玻璃缺陷;实时检测;图像处理;BP神经网络

0引言

现在的玻璃缺陷检测系统主要是利用人工检测、激光检测和摩尔干涉定理的方法。人工检测容易带来主观误差,激光检测易受干扰,摩尔干涉定理检测往往占用大量的检测时间,不能适应自动化生产线。将图像测量技术应用于玻璃的非接触测量,可以避免主观误差,提高检测效率[1]。

1系统概述

1.1系统的整体结构

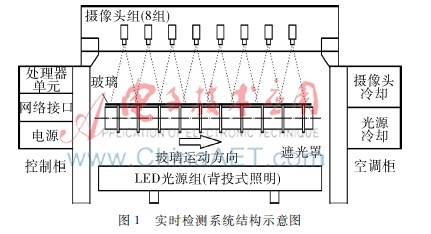

图1所示为玻璃缺陷实时检测系统的基本结构,主要包括:LED光源、CCD阵列摄像机、图像处理单元、显示器、通信/输入输出单元等。

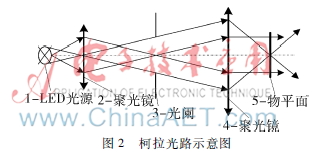

图1实时检测系统结构示意图玻璃原板的检测幅面较大,检测精度和效率要求较高,故系统采用C/S网络化分布的并行处理方式[2]。如图2所示,使用柯拉光路透镜组以获取均匀稳定的视场强度,使用遮光罩避免了外部光的干扰。

1.2系统的基本原理

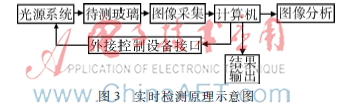

图3为实时检测原理示意图,光源背面垂直照射玻璃,由摄像机组拍摄图像,传输到计算机中,由软件进行图像分析,提取缺陷的位置,特征参数及判别类型,并通过局域以太网发送至总服务器 [3]。

2玻璃图像的精确测量

在光源照射下,玻璃缺陷的图像显示是非常明显的,这就为图像检测奠定了基础。图4所示为缺陷的图像检测算法步骤[4]。

2.1图像去噪

采用了一种改进的自适应中值滤波算法 [5],其过程如下:假设玻璃图像大小为m×n,T的初值为玻璃图像总像素的一半,即T=mn/2。

(1)窗口回复缺省值,对新开始的内容排序并建立直方图,确定其值P,同时记下亮度Pi不大于P的像素数目Q。

(2)因最左列亮度PL的每个像素为P,且H[PL] =H[PL]-1。则H[PL]即为直方图最左列亮度的像素数。

(3)将窗口右移1列,因最右列亮度PR的每个像素为P,且H[PR]=H[PR]+1。如果PR<P,则置Q=Q+1。

(4)若Q>T则转步骤(5)。重复Q=Q+H[P], P=P+1;直到Q≥T,则转步骤(6)。

(5)重复P=P-1,Q=Q-H[P],直到Q≤T。

(6)如果窗口的右侧列不是玻璃图像的右边界,则转步骤(2)。

(7)如果窗口的底行不是玻璃图像的下边界,则转步骤(1)。

2.2阈值分割

提出了一种复合型阈值分割算法。

2.2.1基于自跟踪的阈值曲面分割方法[6]

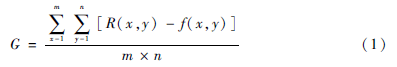

在检测前采集一无缺陷玻璃图像,将其灰度分布曲面作为初始曲面f0(x,y)。假设图像为m×n, R(x,y)为实时图像,G为平均灰度差变化:

以G为修正值对f0(x,y)修正,得到新的阈值曲面T(x,y),有

T(x,y)=f0(x,y)+G(2)

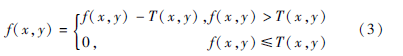

为了保证分割时缺陷的特征,必须保持各像素间的灰度关系,因此采用式(3)所示的向下分割[7]:

2.2.2自适应阈值分割[8]

整幅图像总像素像素的灰度值比阈值T小的像素个数记作N1,比阈值T大的像素个数记作N2,则目标像素点数在整幅图像中所占比例为C1=N1M×N,平均灰度为U1,背景像素点数在整幅图像中所占比例为C2=N2M×N,平均灰度为U2。其中N1+N2=M×N, U1+U2=1。则图像的加权平均灰度值U与类间方差g分别为:

U=C1×U1+C2×U2(4)

g=C1×(U-U1)2+C2×(U-U2)2(5)

当g最大时,目标与背景的对比度最大,可用遍历法得到对应的最大最佳阈值T,然后进行图像二值化分割。

2.3图像边缘检测

本文采用了一种二阶段逼近式亚像素边缘检测算法。

2.3.1图像边缘粗定位

Sobel算子能确定边缘点的位置和方向,对噪声具有平滑作用,所以在边缘粗定位时选用Sobel算子[8]。给定阈值T,根据图5可知,若像素f(x,y)附近存在边缘时,梯度值S(x, y)需要满足以下关系:

S(x,y)≥S(x+1,y)>S(x+2,y),

S(x,y)≥S(x-1,y)>S(x-2,y),S(x,y)>T

(x,y-2)(x,y-1)(x-2,y)(x-1,y)(x, y)(x+1,y)(x+2,y)(x,y+1)(x,y+2)

2.3.2图像边缘精定位

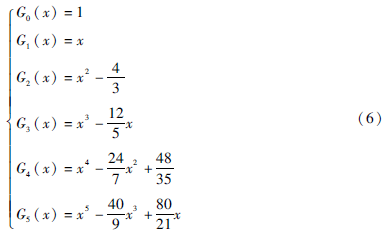

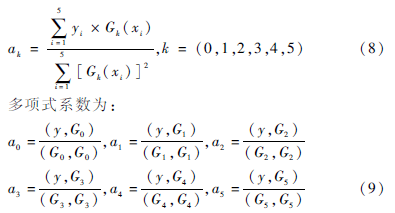

选取5个像素点,横坐标x代表像素值,其取值分别设为-2、-1、0、1、2,其纵坐标y代表各点对应的灰度值,依据施密特正交化法得到正交基,如式(6)所示:

则灰度分布拟合表达式为:

F5(x)=a0×G0(x)+a1×G1(x)+a2×G2(x)

+a3×G3(x)+a4×G4(x)+a5×G5(x)(7)

根据最小二乘法原理有:

根据函数的极值求解条件,求解的x即是亚像素点的位置。

2.4缺陷区域定位

在同一实验环境下,分别采用8邻域搜索算法及RLE算法对同一幅8 000×6 000的含缺陷的灰度图像进行处理,记录时间运算周期,结果如表1所示[9]。

2.5缺陷特征参数提取[10]

本文提取如下4种特征参数作为区分缺陷类型的指标: 缺陷核心面积、缺陷目标的伸长度、周长和圆形度。

(1)面积A定义为区域内所包围的像素点数。计算方法是扫描整幅图像,统计目标边界及内部的全部像素数,公式为:

(2)伸长度Q可以把细长目标和近似圆形或方形目标区分开来,公式为:

Q=DL/A(13)

其中,A为缺陷区域面积,D与L分别为目标宽度和长度。

(3)周长Z即区域边界的长度。假设每个点是面积为1的一个小方块,对图像边缘做出标记,累计所标记的像素总数,即为周长。标记方法如下:

①定义一个二维数组h(i, j)=1,其中(i, j)是值为 1的点的坐标。

②对整幅图像从上到下扫描,比较相邻两点的值,若值为1和0,则令h1(i, j)=1,记录满足条件的像素数目Z1;再从左到右扫描,比较相邻两点的值,若值为1和0,则令h2(i, j)=1,记录像素数目Z2。

③计算Z=Z1+Z2,Z为区域边界的周长。

(4)圆形度O主要用来区分圆形或椭圆形缺陷(气泡等)及细长状缺陷(裂纹或异物掺杂等),可用式(14)求解:

O=A/Z2(14)

2.6缺陷类型识别

2.6.1缺陷类型识别原理

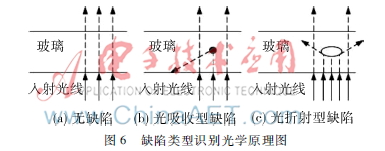

若当均匀光垂直入射没有杂质的玻璃时,出射光的强度也是均匀的,方向也不会发生改变,如图6(a)所示;若遇到光透射型缺陷,光线在缺陷位置发生折射,相机靶面上探测到的光相应增强,如图6(b)所示;若遇到光吸收型杂质,则该缺陷位置的光会变弱,相机靶面上探测到的光比周围的光要弱,如图6(c)所示[10]。

2.6.2缺陷类型识别方法

考虑到玻璃缺陷分类的多类性和非线性,系统采用三层BP算法的神经网络识别缺陷。缺陷识别流程如图7所示。隐含层节点数取7,激活函数为sigmoid函数,将杂质特征参数作为网络输入,网络输出为杂质类型,在误差反馈时采用动量项和自适应学习速度的方法改进网络训练[11]。

实验证明,在误差范围达到0.002时,缺陷识别率在95%,对大于0.4 mm的缺陷分类准确率达92%,满足了浮法玻璃缺陷在线分类的要求。

3实验数据与误差分析

系统每处理一帧6 140×2 000的图像时间为350 ms,以纵向0.2 mm/pixel的分辨率计算, 30 m/min的速度对应采集每帧的时间为540 ms>350 ms,算法很好地满足了缺陷在线检测的实时性要求。

图8玻璃缺陷对图8所示两种缺陷图像进行实时处理,计算区域特征参数并进行识别分类,数据如表2所示,可以看出,算法具有较高的识别正确率和分类准确率。

4结论

针对钢化玻璃生产企业的需求,采用视觉检测方法,实现了玻璃缺陷快速定位、计算和类型识别,缺陷识别率在95%以上,分类准确率达92%。仪器的连续性好,抗干扰能力强,在应对钢化玻璃的自爆问题上可以发挥很大作用。

参考文献

[1] 石兵华,金永,王召巴.基于数字光栅投影的浮法玻璃缺陷检测方法研究[J]. 光电子.激光, 2014,25(3):521525.

[2] 王飞,崔凤奎,刘建亭,等.一种平板玻璃缺陷在线检测系统的研究[J].应用光学, 2010,31(1):9599.

[3] 赵涟漪,许宝杰,童亮. 玻璃缺陷在线检测系统的研究[J].北京信息科技大学学报(自然科学版),2011,26(4):5761.

[4] 杨继亮,金永,王召巴.基于线阵CCD的玻璃缺陷检测系统研究[J].传感器与微系统,2011,30(11):2527.

[5] 周欣,邓文怡,刘力双. 玻璃缺陷快速检测分类研究[J]. 微计算机信息, 2008,28(27):304305,20.

[6] 杨杰,卢盛林,赵晓芳. 机器视觉在钢化玻璃缺陷检测中的应用研究[J].计算机技术与发展, 2013,23(3):211214.

[7] 赵健,高军,罗超,等.基于数字图像处理的玻璃缺陷在线检测系统[J].电子技术应用, 2013,39(12):9092.

[8] 田国富,高峰. 一种图像亚像素边缘检测算法的改进研究[J]. 微型机与应用, 2015,34(21):4042.

[9] 余文勇,周祖德,陈幼平. 一种浮法玻璃全面缺陷在线检测系统[J]. 华中科技大学学报(自然科学版),2007,35(8):14.

[10] 刘怀广,陈幼平,谢经明,等. 浮法玻璃缺陷在线识别技术的研究[J]. 小型微型计算机系统, 2011,38(4):738742.

[11] 吴丹. 玻璃缺陷识别算法研究[J]. 现代工业经济和信息化,2015,5(2):7273.