粘胶长丝浴内监测系统设计及应用

2008-04-03

作者:修惠文

摘要:传统粘胶长丝检测和质量控制基本依赖人工完成,具有速度慢,不能实现实时监控等缺点。机器视觉检测系统作为一种新型的检测技术,具有速度快、精度高、非接触、实时性等优点,将其应用于化纤产品检测领域,可以有效地克服人工检测的不足,提高化纤工厂生产的自动化程度与生产效率。

针对粘胶长丝的检测需要,本文对浴内监测系统" title="监测系统">监测系统的设计及粘胶长丝计数算法的研究应用做了详细的探讨。通过分析浴内粘胶长丝图像特性,针对性地研究粘胶长丝图像的分割以及特征提取等算法。结合形态分析,研究粘胶长丝二值图像" title="二值图像">二值图像的计数问题,提出了解决细丝交错重叠的分离连通域算法。实验结果证明本文设计的粘胶长丝浴内检测系统是实用有效的。对实际取样的140幅粘胶长丝图像进行计数算法测试,其中137幅测试结果" title="测试结果">测试结果准确,测量误差控制在3%以内。

关键词:粘胶长丝、光电成像、CCD、图像处理、形态分析

中图分类号:O432.2 文献标识码:A 国家标准学科分类代码: 460.4035

The design and application of Viscose Filament yarn

Slot Monitoring System *

Xiu Huiwen

(EVOC Intelligent Technology Co,Ltd Shenzhen 518057,

Abstract: The traditional quality control of Viscose Filament yarn mainly relies on manual work, and it is too slow to reach real-time surveillance.As a new-style testing technic, machine vision testing system has the excellences of faster speed, higher precision, and non-contact testing available. It does well in conquering deficiency on manual work and improving both automatization and efficiency if it is used in the field of chemic-fiber quality control.

Aiming at the testing needs of viscose filament yarn, this paper particularly researches the design of the Slot Monitoring System and application of Viscose Filament yarn calculating arithmetic. After analyzing the particularity of viscose filament yarn image, and according to the characteristic of viscose filament, we study the arithmetic of segmentation, and feature extraction for the image of viscose filament yarn. Combine with Morphogical analysis, the count problem of viscose filament binary image was studied. A kind of arithmetic for solving the problem of crossover of viscose filament was put forward, which is named Connecting Area Separating method. The experiment outcome well proved validity of Viscose Filament yarn Slot Monitoring Sysetem.140 pieces of images were used to test the calculating arithmetic, and the test results of 137 pieces of them were accurate.The error of test is controlled within 3%

Keywords:Viscose Filament,photo-electronic imaging,CCD, image processing, Morphogical analysis.

1. 引言

粘胶纤维良好的服用性能一直受到人们的青睐,高质量粘胶长丝的市场需求量不断上

升,尤其是加入WTO、纺织配额取消之后,国际对高档粘胶长丝的需求量猛增。由于我国的长丝质量达不到国际标准,出口受到限制,其中一个重要原因是由于粘胶长丝单丝不足造成布料染色不均。粘胶长丝数量不足是由于在长丝成丝过程中,喷丝板中部分喷丝孔堵孔造成捻合单丝根数缺少。快速在线检测喷丝板是否堵孔,实时监测单丝数目,可以较好的解决上述问题。

为实现实时监测单丝数目,本文利用机器视觉检测技术,采用外置光源对粘胶长丝照射,由光学系统成像至CCD上,实时采集酸浴内长丝图像,通过IPC工业计算机及图像采集卡获取图像数据,实时显示至监控屏幕上。同时,粘胶长丝图像经过图像增强及阈值分割后,长丝的形态特征被突显出来;用特定的算法识别粘胶长丝并计算出其数目;根据计数结果,判别长丝产品合格与否。

2. 粘胶长丝浴内监测系统研究目标

2.1系统研发目标

⑴ 研究喷丝动态成像系统和照明系统,实现喷丝过程的光学成像;

⑵ 将酸浴中的光学图像转换为方便于人们观测的可视图像;

⑶ 开发图像处理软件系统" title="软件系统">软件系统,实现对粘胶长丝的相关识别和判别计数;

⑷ 保证系统在酸浴中部分结构不受腐蚀影响。

2.2系统技术指标

⑴ 该系统需适应环境指标

酸浴温度:

酸浴深度:

酸浴透明度:400

酸浴组成:硫酸:130±

硫酸锌:11±

硫酸钠:260

⑵ 喷丝孔径φ0.06-φ

⑶ 喷丝孔数18-60

⑷ 单丝检测精确度为97%

⑸ 功能实现:a获取清晰的喷丝图像,具有良好的可视性

b实现计算机图像处理,指示喷丝数量

c喷丝板检测实现计算机管理(编号、数据存储等)

d仪器小型化,便于巡回检测

3. 粘胶长丝浴内监测系统的结构设计

3.1监测系统的硬件结构

粘胶长丝浴内监测硬件系统主要有以下部分构成:

①系统照明光源

②CCD摄像头

③机械微调装置

④控制柜

⑤电源控制板

⑥图像采集卡

⑦工业计算机

⑧液晶显示器

CCD实时采集接收屏上的图样,输出视频信号。由计算机系统控制的视频采集卡对CCD输出的视频信号进行实时捕捉,显示至监视器屏幕便于实时监控酸浴内喷丝板的工作情况,截取细丝图像,向长丝计数系统输出用于图像分析的图片。工业计算机系统用于监测系统的整体控制,为测试软件的运行提供硬件基础。系统的硬件结构如图3.1所示。

图3.1 粘胶长丝浴内监测系统硬件结构

根据系统技术指标,本系统的控制监视部分要在粘胶长丝酸浴附近工作,其环境温度高,空气潮湿,周围机器振动较大,且有高频信号干扰,条件极为恶劣。为保证监控系统正常工作,工控计算机的选择是极为重要的,本文采用的是研祥工控机,型号为IPC-6806W-E(A3),其优点是结构紧凑、设计合理、便于扩展外接采集卡;具有较好的抗震、抗干扰、防尘耐高温的特性,能够克服酸浴附近的恶劣条件而稳定工作;满足在线监控与长丝计数算法的运算需求。另外,本系统的成像探头部分要在酸液内工作,需要将系统光源及CCD摄像头密封在耐酸塑料ABS制成的防腐外壳中;为方便粘胶长丝的成像调节,在酸浴外加置了机械微调装置;将采集卡、电压控制板、工业计算机以及液晶显屏封装在控制柜中,实现仪器的小型化,便于循环检测。系统的控制柜和浴内CCD摄像探头与光源机构如图3.2、3.3所示。

3.2长丝计数软件系统结构与界面

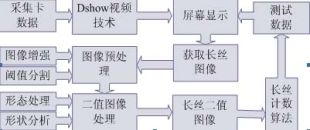

软件系统是利用VC开发出来的。基于DirectShow技术将采集卡采集的图像数据显示至屏幕上,以便实时观测酸浴内喷丝板表面状况;为测量细丝根数抓取屏幕图像,进行图像预处理,将长丝图像增强,削弱背景噪声影响,提高阈值精度;利用形态学理论分析二值化" title="二值化">二值化后图像,去除非细丝结构的杂点(由酸液中的漂浮物或气泡);利用二值图像形状分析方法确定计算区域,节省计算时间;根据长丝计数算法计算图像中细丝根数;将测试结果显示至屏幕;并存储测试数据。软件系统的程序模块如图3.4所示。

图3.4 软件系统程序模块图

软件系统操作界面如图3.5所示。该界面主要分为以下几个区域:

⑴ 视频显示区

实时显示粘胶长丝喷丝状态;起到了实时监控酸浴内喷丝板的目的。

⑵ 信息输入区

输入机器型号、编号相关信息,以及检测人员的工号,便于测试结果查询。

⑶ 指示区

指示目前系统工作状态,蓝灯表示系统顺利通过开机自检;绿灯表示系统顺利完成计数工作,可进行下次操作;红灯表示系统正在进行图像处理工作。

⑷ 测控区

主要对粘胶长丝图像进行处理并分析出细丝根数。测试1为按序计算按钮;测试2为重新测试按钮;另外,还列出三种测试速度,以便按实际需要进行选择。

⑸ 测试结果区

显示测试结果及喷丝板锭号。

图3.5 系统软件界面

通过对粘胶长丝图像的理解,本文研究了如下适合于长丝图像的分割与计数方法。

4.1 分行消包络分割法

根据粘胶长丝机视觉检测实际应用的需要,设计一种结合粘胶长丝图像特征的分行处理消包络分割方法。该方法属于自适用阈值法的范畴,其计算简单,应用效果好。

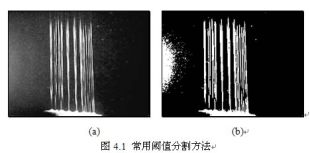

因为粘胶长丝的浴内检测图像一般背景和目标的对比度较差,经图像增强处理后,图像质量有所改善,但细丝目标与背景照明较亮的部分都的到了增强,以图4.1(a)为例,如果直接采用常用阈值分割法,会带来大量噪声白点,如图4.1(b)。

细丝喷丝方向多为纵向,细丝的像多为竖直,因此可以对图像进行分行二值化处理,避免图像的上下照明不均带来的噪声。

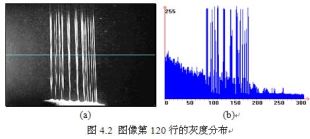

图4.2(b)是左图中第120行(亮线标致行)的灰度分布,横坐标为该行像素序列号,纵坐标为各对应像素的灰度值。

由于背景照度不均匀,使得该行的背景灰度数据不均,为去除背景的干扰,可对灰度分布数据提取包络,如图4.3(a)所示。可以认为,灰度数据的包络即细丝图像的背景灰度分布形态,将原灰度分布数据与包络数据相比照,去除背景信息,保留细丝目标数据。这样就避免了图像左右照度不均的影像。依照此方法对各行数据进行处理。得到去背景后的细丝图像,然后将其二值化(非0即1),获得较好的细丝二值化图像。如图4.4所示。

4.2连通域分离法

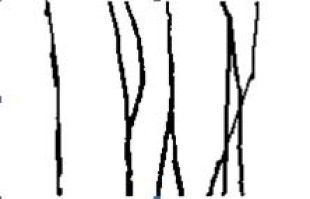

粘胶长丝在生产过程中总体趋势为纵向喷丝,其图像多为竖直结构。如图4.1(a)示。因此可将图像按行扫描计算,统计各行计数结果,这种算法简单便于理解,但其精度难以保证,稳定性不高。其主要原因是在实际生产过程中,各长丝之间并非完全平行,前后细丝之间存在着交错重叠,尤其对图4.5所示的结构,这种逐行扫描的算法将遗漏细丝。造成测试结果普遍偏低。

图4.5 细丝的交错示例

下面介绍一种连通域分离办法来解决细丝交错时的计数问题。

⑴ 分离

基于二值图像的形状分析,对各连通域进行标识,提取出各连通域的特征属性,如区域面积、长度、圆形度,平均宽度等,以辨别该连通域是否为长丝二值像。针对被标识的长丝连通域,按标识将各连通域分离成各各子图像。以图4.5为例将其按连通域分离为如图4.6的四个子图像。

⑵ 分岔位置与分割

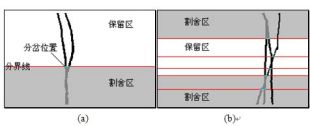

对每个子图像进行逐行扫描,计算细丝根数,当数目发生变化时,说明细丝在此处分岔,即为分岔位置;该位置所在的行为分界行;分界行将图像分为上下两部分,能使图像连通域个数增加的那部分称为保留区,另一部分称割舍区;可以在分岔位置做标记,以便删除割舍区内对应的重合细丝段。下面以图4.6(b)为例进行说明,如图4.7(a)所示。

如图4.6(d)所示,子图像存在着多个分岔位置,应根据如下规则进行选取并分割:

(a)尽量使保留区域高度最大;

(b)被保留区域的逐行扫描根数不小于割舍区的扫描根数;

(c)保留区域内的连通域个数必须大于1。

具体分割见图4.7(b)所示。

⑴ 对二值图像进行标记,划分成不同连通区域;

⑵ 根据不同的像素值,即不同的连通域,将图像分离为各各子图像;子图像的数目即为父图像中连通域的个数。即子图像中连通域个数为一。并将子图像进行二值化,非0即为1。

⑶ 对各子图像进行逐行扫描,计算细丝根数,如果为1,执行第⑸步;否则执行第⑷步。

⑷ 从上下两端向中间查找子图像的分岔位置,按照能将子图像分割成两个以上的连通域为原则,保留区最大为基准,选取最佳分岔位置的上下部分进行取舍。将分离后的图像最为新的父图像执行步骤⑴;

⑸ 累加子图像细丝根数1;计算子图像平均宽度;改变子图像灰度值,并将该子图像复制到原图相应位置。

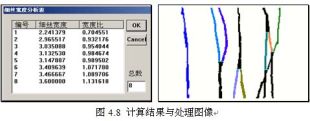

⑹ 弹出对话框,输出各被计算的子图像的平均宽度,及计数结果。用伪彩色编码将图像显示到屏幕上,以便观察分析。

图4.5的计算结果及处理后图像如图4.8所示。

5. 粘胶长丝浴内监测系统的计数应用

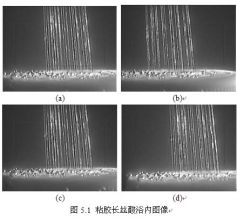

图5.1为浴内监测系统实际采集的粘胶长丝图像,利用连通域分离法计算细丝根数测得结果参见表5-1。

表5-1 粘胶长丝计数结果

|

编号 |

实际细丝根数 |

测定细丝根数 |

单丝图像平均宽度(像素) |

|

a |

30 |

30 |

3.2 |

|

b |

28 |

28 |

3.1 |

|

c |

30 |

29 |

3.4 |

|

d |

29 |

29 |

3.1 |

本文对140幅图像进行测试计算,验证连通域算法的精度,其中96幅和实际根数一致;41幅与实际细丝根数差1(符合单次测量误差控制在97%以内);3幅与实际细丝根数相差2根以上,其主要原因是酸浴内细丝成像时发生抖动,造成细丝图像出现虚影,在进行图像分割处理时容易丢失细丝信息,造成少数的现像。该算法对细丝根数在18~40之间的长丝图像计数精度较高。