防腐工程中阴极保护电流检测系统的设计

2008-04-28

作者:王明衍

摘 要: 介绍了一种水下钢桩防腐阴极保护" title="阴极保护">阴极保护电流检测系统及相关的硬件电路的设计,用以实现远距离无人化检测与监控。介绍了系统硬件结构、通信网络" title="通信网络">通信网络配置以及有关的芯片与微处理器,阐述了软件的设计思路。试验表明,该系统结构简单、成本低廉、性能可靠,能满足工业现场的需要。

关键词: 数据采集" title="数据采集">数据采集 单片机 RS-485接口 阴极保护电流

为防止码头钢结构和管道在海水或土壤中被腐蚀,目前国内大多采用外加电流阴极保护和牺牲阳极的方法。无任哪一种方法,都会使被保护金属处于极化的负电位(保护电位),从而消除金属表面的腐蚀微电池作用,达到了保护的目的。

防腐工程中的每一点保护失效都可能是酿成重大事故的隐患,因此日常的检测和维护工作十分重要。由于电流密度是由接触介质和保护面积决定的[1],因此通过检测阴极保护电流,就可以评估各点的防腐效果。但是装置是在地下或水中,这给检测带来很大困难。在此为某钢厂的原料码头水下钢桩防腐工程设计了电流巡回监测系统,将每一段阴极保护电流采集后送至中央控制室,以便及时、准确地了解保护系统的当前状态,并由上位机软件分析异常数据,发出警报,以便及时维修,让所有保护点始终都处于良好的保护工作状态。

该系统分为三大部分:通信网络、电极电流检测装置" title="检测装置">检测装置和数据记录分析软件。

1 通信网络拓扑结构和通信机制

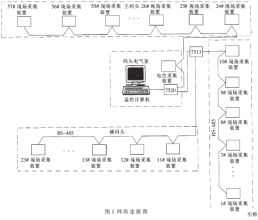

原料码头分为引桥(长1700米)、主码头(长640米)和副码头(长430米),呈反F形态,由855根钢桩支撑。每根钢桩分二或三段加以阴极保护电流以防腐蚀。阴极保护电流总数可达2565路。为实时监测阴极保护电流的变化,在码头各点安装电流检测装置57台、参比电压检测装置1台(以下称从节点),每台最多可检测48路电流或64路电压,通过RS-485网络向电气控制室的PC机(以下称主节点)传送数据,或由主节点设置各个从节点的工作状态。

RS-485网络拓扑一般采用终端匹配的总线型结构,不支持环形或星型结构。根据本系统的反F形状的特点,网络拓扑结构采用了三条总线分别将各个从节点串接起来,再用两个集线器整合为一条总线与主节点相连,实现网络的合理布局。集线器同时又有中继器的作用,延长了通信距离。

由于现场大型装卸机和皮带传输机会产生高能的电磁干扰,除了采用噪声抑制能力强、多点、差分数据传输的标准RS-485通信接口外,还在各节点和终端采用可以承受高达3000伏、持续时间较长的瞬态干扰的光电隔离接口,此举同时又为通信网络提供一条低阻抗的信号地,以有效地解决共模和电磁辐射的干扰问题。

在一个主节点和多个从节点构成的总线式网络中,采取主从应答方式由主节点发起并控制网上的每一次通信。每个从节点有一个识别地址,只有收到与自己地址匹配的数据帧时,才进行相应的处理,并向主节点应答结果。通信代码都采用ASIIC码的编码形式。由于本系统中数据代码只有数值数据,因此0~9、A~F除外的字符都可以用作命令代码[2]。

为保证通信畅通和从节点的本地事务顺利执行,设计了限时退出的通信方法,即在收到与自己地址不匹配的数据帧时,临时关闭通信口。这样既保证了本地事务的执行时间,又可避免从节点常在网上可能引起的双向干扰。因此在上、下位机的软件设计中采用二次检错、重发和限时退出并重新握手建立连接等通信机制。现场调试中发现,在某些节点工作异常、甚至通信网络完全瘫痪的情况下,其他各节点也能独立完成数据采集、异常报警和实时数据存储等本地事务。一旦故障节点排除,即可恢复通信。图1为实际应用中的网络连接图。

2 电极电流检测装置硬件结构和软件设计

系统硬件结构框图如图2所示。芯片选用价格低廉、性能优良的PIC16F877单片机,充分利用其提供的软硬件资源,并配以相应的外围电路。外存储器采用型号为24LC256的EEPROM存储器(8片)以I2C总线与单片机连接, 存储容量为256KB。外接大屏幕128×64点阵液晶显示器,有背光,便于夜间操作。时钟选用有SPI三线接口的DS1302芯片,还有数据采集通道控制电路以及数据通讯接口等部分。

美国Microchip公司生产的PIC16F877单片机是一种低功耗、高性能、价格适中的CMOS全静态八位FLASH单片机,为40DIP封装。PIC16F877芯片包含192字节的数据存储器和8KB的程序存储器,32个输出输入口,三个定时/计数器,三个捕捉/比较/PWM模数和两个串行口,同步串行口可配置成三线SPI或二线I2C工作方式,串行口可设置成同步或异步。另有八通道高速10位A/D转换器。软件在结构上采用RISC指令结构,每条指令均为字长14位的单字节指令,大多数指令都是一个周期。因而编程代码的相对效率大为提高,执行速度大大加快,与同类8位单片机的其他产品相比,执行速度要快10倍左右。具有8级堆栈、多个内部和外部中断位。

系统硬件由两块电路板组成。一块为模拟板,主要对来自钢桩的阴极保护电流的测量信号进行转换、滤波、放大等;一块为数字板,主要完成采样信号通道的切换和模/数转换、计算(消除噪声并还原信号)、参数设置、异常报警和数据存储及传输等。

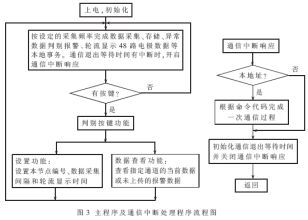

整个程序主要由主程序、通信中断处理程序" title="中断处理程序">中断处理程序、A/D转换中断处理程序、定时中断处理程序和数值计算程序组成。主程序及通信中断处理程序流程图如图3所示。

3 主节点软件功能

主节点软件用Visual Basic 6.0开发环境编制。主要有以下功能:

(1) 实时数据采集

根据设置的数据采集密度和时刻自动接收各个节点的数据并存盘,也可以采用手动方式对某些电极进行数据采集。各电极的采集时间、箱号、电极号、数值、上下限值同时显示,并以不同的颜色显示异常数据。同时,在主节点通信模块设计中增加了传输过程的显示,如发送次数、无应答次数、坏包个数以及当前通信状态和已经完成的通信任务,以便及时进行故障处理。

(2) 系统设置

可任意设置数据采集密度和时刻。可设置电流、电压上下限值并发送到各个节点,同时发送主节点的时钟数据,保证各节点参数一致。

可启用或禁用某一节点或某一电极。当某一节点设备进行维修或出现故障时不影响整个系统的正常工作。

(3) 查询和曲线显示

设计了电极参数的纵向比较图表,即同一根电极电流在不同时间变化的曲线,还有多根电极电流的纵向比较曲线和横向的电流、电位比较曲线,即不同的电极电流、电位在某一个时间段内的变化曲线比较图表。

数据备份可避免采集并保存的大量数据因不可预知的原因而丢失。本系统增加了数据备份功能。

(4) 异常电极位置显示

制作码头钢管桩平面位置图,将每根电极的三维位置(X,Y,Z)在工控机显示器上显示出来,就可以非常直观地显示正常工作电极和不正常工作电极在码头的实际位置,便于管理人员发现和分析问题,以利于对钢管桩的及时维护。

主节点相关操作界面如图4和图5所示。

在两年多全天不间断运行中,本系统完全满足了用户的要求和设计指标。

该系统的使用提高了巡检人员的工作效率和工作条件,对于及时、准确地了解整个防腐工程的现状,早期隐患(如有异物缠绕、参比电极的早期失效等)的发现都起到了非常重要的作用。同时把该领域内的监测水平迅速提高到和国际接轨、国内领先的位置。

参考文献

1吴荫顺,方 智,曹 备.腐蚀试验方法与防腐蚀检测技术[M].北京:化学工业出版社,1996

2李朝青. PC机及单片机数据通信技术. 北京:北京航空航天大学出版社,2000