引言

高性能电源设计继续要求在日渐缩小的板上空间中提供更高的功率。更高的电源密度对电源设计师提出了新的挑战。设计必须具有高于 90% 的转换效率,以限制功耗和电源中的温升。由于 DC/DC 电源转换的损耗和有限的气流,使得散热空间非常狭小,因此热性能的设计尤其重要。在限制用以减小电源设计整体尺寸的外置电容时,这些电源必须具有卓越的输出纹波和瞬态响应。电源设计师被迫在设计一个分立式电源转换器和购买一个传统的电源模块解决方案之间进行选择。分立式电源设计和传统的电源模块都是用分立元件在印刷电路板上制作的。关键是提供一个完全集成电路的易于使用的紧凑型电源设计方案,凌特公司的LTM4600 微型模块电源为对空间要求严格的电源设计提供了一个解决方案。这种高性能负载点(POL)微型模块可以在不牺牲温度或电特性的情况下,解决空间狭小的问题。我们就紧凑型(POL)稳压器设计难题把本解决方案与分立式功率转换器和传统的电源模块做一番比较。

如何为电源设计分配空间

这个大功率(POL)稳压器是针对空间要求严格的电源设计的一个好例子。在大型系统板上,电源通常紧挨着微处理器、FPGA 或 ASIC,以提供必要的电源。大型数字器件可能需要几安培至高于100安培的电流范围。一个大型系统板通常需要几个这样的负载点电源,因此,为每一个电源设计分配一定的空间就成了问题。另外,系统板的背面通常对高度有限制,一般不适合电源设计利用。分立式电源转换器通常为了实现紧凑设计而利用系统板的两侧,因为其本身的高度问题,传统电源模块设计则只能限制在系统板的上面。传统电源模块设计一般都在战略上考虑放在系统板上,以避免阻挡其它集成电路所需的气流。由于在考虑电源稳压器位置时会先考虑负载的位置,因此这常常会导致性能下降。LTM4600 微型模块可以安装在非常靠近负载点的系统板表面或背面。

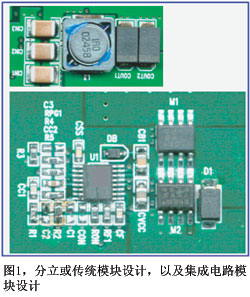

图 1 显示了双面分立 POL 设计和集成电路模块 POL 设计之间的差别。分立设计具有灵活性,可以单独安装在系统板上或作为一个传统电源模块提供给用户,但它比集成电路模块设计需要更大的 PCB 空间。分立设计在系统板的表面或背面不能有效地利用板上空间。分立设计还需要很多组件和谨慎的板布局,因此需要仔细地挑选和采购元件,同时对设计时间和技术也有一定的要求。传统电源模块具有与分立设计同样的缺点。其差别在于,传统电源模块是在一个小型的印刷电路板上放置分立元件。这样的器件被认为很容易采购和使用,但是却需要解决散热和重要的气流问题。相反,集成电路模块方法则十分容易,而且需要的外置元件特别少。这样的元器件可以像一个标准集成电路那样安装或焊接在PC板上。此外,由于占板面积小并具有优越的热性能,该集成电路模块设计还可以非常简便地复制和安装在多电源通道应用中。

不管是哪种设计方式都必须保证高效以限制功耗。图2为通常情况下一个 12V ~ 3.3V设计中的效率曲线。要注意为什么输出电流的范围效率大多是在 90% 以上。大部分高性能 POL 稳压器通常都是这样,但是在效率和尺寸之间需要进行平衡。负载点稳压器的电源转换效率通常与尺寸成正比,并与开关频率成反比。例如,使用较小的电感器、较少的电容、较低的功率 MOSFET、较少的 PCB 铜布线的更小电源设计通常会导致更大的功耗和更低的效率,因为这些小体积的元件热阻较高。较高的开关频率可减小设计中电感器和电容器的体积和数值,而不需大电阻,但是功率 MOSFET 会因为这些器件的寄生电容,在更高的开关频率情况下导致更大的损耗。电源设计师必须进行多方面的计算,对各种分立转换器设计作出比较和选择,通常需要在开关频率、效率和尺寸之间进行权衡。

优化封装技术

利用创新的封装技术,集成电路设计师在降低寄生电容和电感方面取得了进展。该封装技术与领先的电源控制、功率MOSFET和电感器技术的组合,可以提供非常密集的电源设计。现在,也可以实现高得多的开关频率,而不会产生会导致效率降低的寄生性问题。更高的频率运行使得在给定的电压纹波和瞬态响应情况下可使用少得多的外置电容。图3是一个简化了的负载点模块电路图。一个先进的电源控制架构,加上优化的电源通道和封装,可以为空间要求严格的POL设计提供优秀的解决方案。电源控制架构需要具有高频开关、过流保护、过压保护、均流、精确稳压和快速控制环路能力,以在负载瞬态现象出现时维持输出稳压。没有这些改进的分立电源稳压器和传统的电源模块则在性能和尺寸上有一定的限制。LTM4600 微型模块,在一个完整、集成的电源解决方案中融入了所有这些先进技术。

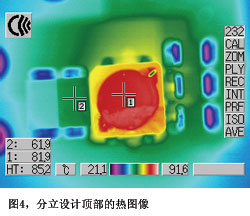

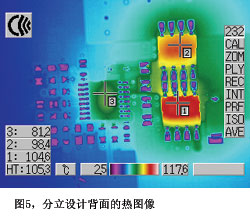

负载点稳压器的大功率密度代表了大多数系统设计中重要的温度挑战。真正的问题是,要从系统内的稳压器中将热量导出来,而这些系统需要在广泛的温度范围内工作,温度通常可达50℃以上 。图4和图5显示了33W分立或传统模块负载点稳压器两面的热图像。图4显示了安装在20℃温度的板表面电感器温度与板温度的对比情况。电感器不能很好地将热量带到板上,因此电感器的热阻(qJA)不是最理想的。图5显示了两个安装在板背面的功率 MOSFET热图像。两个功率器件的温度都将近 100℃,比板温度高40℃。该功率MOSFET的8个外部引线是比较差的热导体,表示一个高的热阻。由于气流有限,这对板的背面来说是一个非常严重的热问题。由于元件之间的高度参差不齐,分立设计的散热比较困难。由于一些工业标准的电源模块有着与分立转换器相似的结构,因此也有同样的缺点。这些模块采用热阻相对较低的分立元件和标准印刷电路板材料,参差不齐的元件高度同样使散热困难。一个理想的电源模块需要针对器件正面和背面进行优化的热设计。

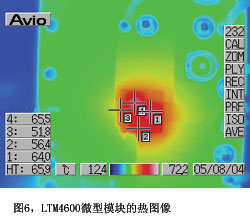

图6显示了与分立设计一样在 33W情况下的LTM4600微型模块热图像。其功耗与分立设计很类似,但占板面积更小。该微型模块优化的热封装可以得到一致的温升。功率元件安装在微型模块内部经过优化的底板上,并具非常低的热阻。微型模块的引脚也经过了优化,不仅有利于供电,而且也可以保证低热阻。

正面塑封材料也具有低热阻和温度一致性。在33 W的应用中,该微型模块的温度比板的温度仅高13℃。如果在LTM4600顶部安装一个小型BGA散热器,器件的温度会大大降低。穿过该散热器的气流可进一步降低温升,从而使微型模块在周围环境温度更高的情况下也能够全功率运行。由于其扁平的尺寸和优越的热性能,LTM4600微型模块可以安装在板的背面,并选择安装散热器在机箱上或者带有散热焊盘的板载体。

LTM4600对空间要求严格的电源设计具有独特的优势。该微型模块是一款独特的功率器件,它将高性能电源所需的所有元件集成在一个非常小的体积内。该微型模块可以像其它任何表面贴装的集成电路一样进行焊接,仅需要非常少的外部元件。该微型模块采用 15mm×15mm×2.8mm LGA 封装,可使功率提升到 40W,效率高达 94%。两个微型模块甚至可以并联在一起,使输出功率加倍。现在市场上产品设计周期越来越短,LTM4600 的易用性将能够缩短产品上市时间。

总体说来,大功率密度的设计难点可以通过创新的集成电路和封装技术得到有效的解决。LTM4600 微型模块集合了这些创新技术,可以解决大功率密度设计中的问题。模块化的趋势将继续流行,因为它在解决先进电源设计中经常出现的空间和热量问题方面非常有效。