基于CC-Link的炉窑网络控制系统的设计

2008-09-05

作者:王绪军1, 吴道虎2

摘 要: 详细地介绍了基于CC-Link" title="CC-Link">CC-Link现场总线技术的分布式炉窑实时控制系统" title="控制系统">控制系统的设计与实施方案,同时对CC-Link的特性以及网络的经济性和可靠性进行了分析。

关键词: PLC CC-Link 现场总线 设计 可靠性

1 设计需求

超细煅烧陶土由于其性能优良,在化工、医药、日用、家化等产品中被广泛采用。我国陶土资源丰富,但其煅烧工艺极其复杂,主要是因为煅烧的温度、时间等对煅烧陶土的性能影响极大,控制参数" title="控制参数">控制参数稍有变化,就可能导致整炉陶土报废。针对如此严格的煅烧工艺,采用CC-Link总线组建了一套测控系统" title="测控系统">测控系统。该系统对煅烧炉的四个煅烧区的温度、时间进行控制,取得了较好的控制效果,同时也产生了较好的经济效益。为了提高CC-Link总线数据传输速度、避免数据通信冲突,在CC-Link实时通信中,采取了一系列的安全措施,以确保CC-Link总线控制系统的稳定性和可靠性。

2 CC-Link的特性与网络安全[1]

2.1 CC-Link的特性

CC-Link是Control & Communication Link(控制与通信链路系统)的简称,是三菱电机于1996年推出的开放式现场总线,其数据容量大,通信速度可多级选择;而且它是一个复合、开放、适应性强的网络系统,能够适应从较高的管理层网络到较低的传感器层网络的不同范围。CC-Link是一个以设备层为主的网络,一般情况下,整个一层CC-Link网络可由一个主站和64个从站组成。CC-Link具有较高的数据传输速度,最高可达10Mbps,其底层通信协议遵循RS-485。

2.2 CC-Link的数据通信方式

CC-Link的通信形式分为两种:循环通讯和瞬时传送。信息若从主站传递到从站,信息数据将以150字节为单位进行分割,并以150字节为一批进行传递。若从从站传递到主站或其它从站,每批信息数据量最大为34字节。瞬时传送需要由专用指令来完成。瞬时传送不会影响循环通信的时间。

2.3 CC-Link测控网络的优势

CC-Link的优势如下:

(1)可高速度、大容量地传送数据;

(2)拓扑结构为星型结构;

(3)具有自动刷新和预约站功能:自动刷新和预约站功能是CC-Link的独特之处。对于主站模块和PLC的CPU的数据刷新,可将刷新参数在主站参数中设置,不需要编写刷新程序,从而简化了编程指令,减少了程序运行步骤。预约站功能在系统的可扩展性上显示出极大的优越性,也给系统开发提供了很大的方便性;

(4)完善的RAS功能:RAS是Reliability(可靠性)、Availability(有效性)、Serviceability(可维护性)的缩写;

(5)优异抗噪性能和兼容性;

(6)互操作性和即插即用;

(7)瞬时传送功能。

3 系统设计

3.1 系统组成

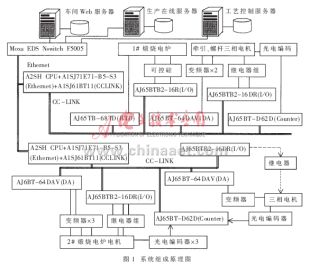

系统组成原理图见图1。为了提高整个控制系统的安全性以及可靠性,系统采用了双机冗余措施。在双主机系统中,二者处于对等地位,同时可以监测对方的运行情况以及实时侦听网络的冲突,并相互传递心跳信息,一旦发现对方系统出现故障或者连接的网络出现故障,监测方立即接管测控任务,从而保证了系统主机的完整性和完好性。只要主机和网络安全,控制系统便会安全,实时性便可得到保证。两台冗余主机内均安装了PCI总线的CC-Link总线网络适配卡A80BD(E)-JB1BT13,主机配置相同,以保证二者的MTTF、MTBF相近似,满足系统相似性原理,为控制系统的安全性提供保证。

为了将系统集成为具有测量、控制、管理功能于一体的测控系统,整个计算机管理网络结构采用B/S(Brower/Server)结构及实时数据交换技术——DDE,并嵌入实时数据库技术,实现有效的管控一体化管理。

工艺控制" title="工艺控制">工艺控制服务器由实时数据库、操作台浏览器等组成,主要完成生产过程的实时监控功能。除安装常规的Windows Server 2000、Microsoft SQL Server 6.5、Power Builder 7.0外,还安装有生产工艺控制在线实时服务数据库,以备现场智能控制设备实时访问并下载工艺控制参数。生产在线服务器由数据库服务器、办公用户浏览器等组成,安装有Windows Server 2000、Microsoft SQL Server 6.5以及生产调度控制数据库,主要完成生产过程的实时监视和生产数据的管理功能。车间Web服务器由企业Internet网站和用户浏览器组成,主要完成远程数据交互功能。

整个车间以100M快速以态网为主干,连接各个智能控制单元PLC以及工艺控制服务器、生产在线服务器和车间Web服务器,系统采用星型网络拓扑结构。

在现场智能控制单元中,从站采用A2SH PLC[2]智能控制单元,主要作用是管理AD、DA、DI/DO端口的I/O操作以及计数定时模块的设定,负责将所采集的数据上传到主站,并将从主站获得的控制参数下传至AO、DO模块,去控制相应的执行结构。AD、DA、DI/DO以及计数定时模块分别用于采集煅烧炉中的温度、给控制三相异步电机旋转的变频器提供0~10V的控制信号源、控制电机的起停以及监测控制开关的状态、控制三相异步电机旋转的时间等。模块的选用为:

·模拟量采集:AJ65BT-64AD

·模拟量输出:AJ65BT-64DAV

·数字量输入/输出:AJ65BTB2-16DR

·热电偶输入:AJ65TB-68TD

·高速计数器:AJ65BT-D62

四条从站的配置是相同的,分别控制四条生产线。

3.2 系统特性

①整个监控系统采用CC-Link现场总线,可将现场数据高速地传至主站进行管理。

②采用一台三菱A系列PLC负责CC-Link网络的管理, 还负责将数据送到上位PC机进行分析,并将中控室发出的指令送至现场从站。

③PC机将操作指令通过从站PLC传送给受令执行单元执行操作,远程执行单元将工作状态通过从站PLC 传送给PC机。PC机将车间中所有控制的工作状态(开、关、报警)信息显示出来,供操作人员监控。PC机接到报警和停线信息后,立即打印故障信息并计时,统计停线时间,并通过声卡驱动音箱进行语音提示。

④为保证系统内大量的数据传输,每一条生产线的参数采集和控制都由一台CC-Link从站完成。所有测控参数测量值通过CC-Link与从站通讯。

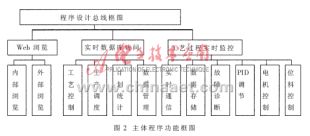

3.3 主体程序功能

主体程序功能框图如图2所示。

CC-Link网络由于具有众多的优点以及有众多厂商的支持,在控制领域得到了成功应用。尤其是与传统的控制方法相比,在系统设计、安装调试、维护和扩展上,具有不可比拟的优势。因此,在实时控制领域成功应用CC-Link具有重要的意义。

参考文献

1 覃 强.CC-LINK现场总线.世界仪表与自动化,2000(9)

2 菱电自动化手册Ans PLC

3 李 峣.计算机网络技术.北京:清华大学出版社,2001.9

4 http://www.sybase.com.cn