锂离子电池因能量密度高,使得难以确保电池的安全性。具体而言,在过度充电状态下,电池温度上升后能量将过剩,于是电解液分解而产生气体,因内压上升而导致有发火或破裂的危机。反之,在过度放电状态下,电解液因分解导致电池特性劣化及耐久性劣化(即充电次数降低)。

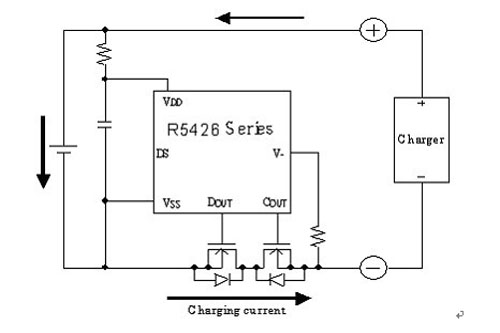

锂离子电池的保护电路就是要确保这样的过度充电及放电状态时的安全性,并防止特性的劣化。锂离子电池的保护电路是由保护IC、及两颗Power-MOSFET所构成。其中保护IC为监视电池电压;当有过度充电及放电状态时,则切换以外挂的Power-MOSFET来保护电池,保护IC的功能为: (1)过度充电保护、(2)过度放电保护、(3)过电流/短路保护。以下就这三项功能的保护动作加以说明

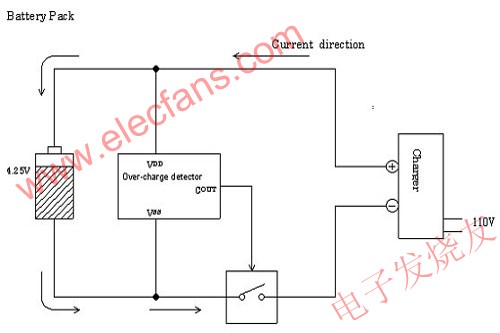

(1) 过度充电:

当锂电池发生过度充电时,电池内电解质会被分解,使得温度上升并产生气体,使得压力上升而可能引起自燃或爆裂的危机,锂电池保护IC用意就是要防止过充电的情形发生。

过度充电保护IC原理:

过度充电保护IC原理:

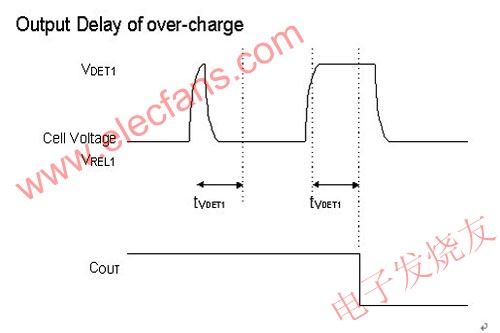

当外部充电器对锂电池充电时,为防止因温度上升所导致的内压上升,需终止充电状况,此时保护IC需检测电池电压,当到达4.25V时(假设电池过充点为4.25V)及激活过充电保护,将Power MOS由ON'OFF,进而截止充电。另外,过充电检出,因噪声所产生的误动作也是必须要注意的,以免判定为过充保护,因此需要延迟时间的设定,而delay time也不能短于噪声的时间。

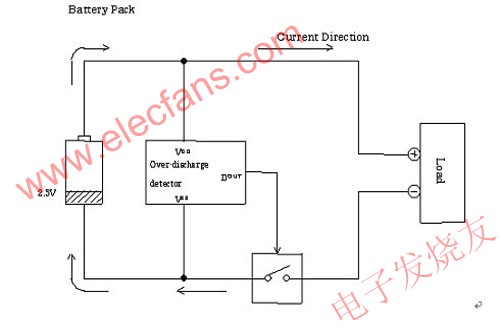

(2) 过度放电:

在过度放电的情形下,电解液因分解而导致电池特性劣化,并造成充电次数的降低,锂电池保护IC用以保护其过放电的状况发生, 达成保护动作。

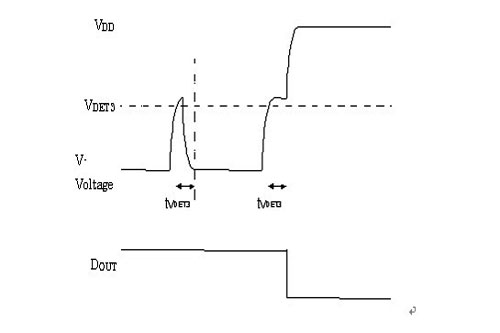

过度放电保护IC原理:为了防止锂电池过度放电之状态,假设锂电池接上负载,当锂电池电压低于其过放电电压检测点(假设设定为2.3V),将激活过放电保护,将Power MOS由ON'OFF,进而截止放电,达成保护以避免电池过放电现象发生, 并将电池保持在低静态电流的状态(standby mode),此时耗电为0.1uA

当锂电池接上充电器,且此时锂电池电压高于过放电电压时,过放电保护功能方可解除。

另外,为了对于脉冲放电之情形,过放侦测设有延迟时间用以预防此种误动作的发生。

另外,为了对于脉冲放电之情形,过放侦测设有延迟时间用以预防此种误动作的发生。

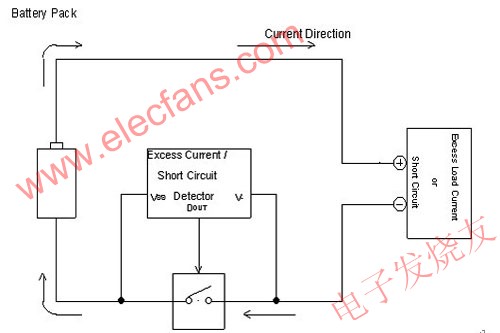

(3) 过电流及短路电流

因为不明原因(放电时或正负极遭金属物误触)造成过电流或短路电流发生,为确保安全,使其停止放电。

电流保护IC原理:

当放电电流过大或短路情况发生时,保护IC将激活过(短路)电流保护,此时过电流的检测是将Power MOS的Rds(on)当成感应阻抗用以监测其电压的下降情形,若比所定的过电流检测电压还高则停止放电,

公式为:

V-(过电流检测电压)=I(放电电流)*Rds(on)*2

假设V-=0.2V, Rds(on)=25mΩ,则保护电流的大小为I=4A

同样的,过电流检出也必须要设有延迟时间以防有突然的电流流入时,会发生误动作,使其发生保护的误动作。 通常在过电流发生后,若能移除过电流之因素(例如:马上与负载脱离..),就会回复其正常状态,可以再实行正常的充放电动作

同样的,过电流检出也必须要设有延迟时间以防有突然的电流流入时,会发生误动作,使其发生保护的误动作。 通常在过电流发生后,若能移除过电流之因素(例如:马上与负载脱离..),就会回复其正常状态,可以再实行正常的充放电动作

锂电池保护IC的新功能:

锂电池保护IC的新功能:

除了上述的锂电池保护IC功能之外,现在还有一些新的功能值得我们注意,以东瑞电子所独家代理的"Ricoh"锂电池保护IC为例---R5426

(1) 充电时,过电流之保护:

当连接充电器在充电时突然有过电流发生(充电器损坏),即发生充电时过电流检测,此时将Cout将由High'Low,Power MOS由ON'OFF,达成保护之动作。

V-(Vdet4过电流检测电压)=I(充电电流)*Rds(on)*2

注:Vdet4为-0.1V

(2) 缩短测试时间:

假设测完一片PCB所需要花的时间为1秒,那100万片则需要100万秒,非常的耗时,同样的也很没有效率,故我们可以利用以下之功能来缩短测试时间。

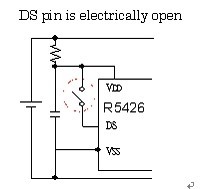

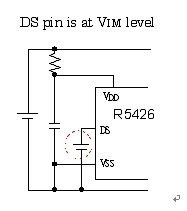

(A) 当我们将R5426之DS pin open时,此时delay time为规格书上所示

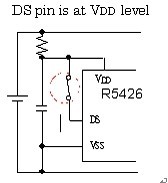

(B) 当我们将R5426之DS pin接VDD时,此时delay time将只有1/90.

(C) 当我们将R5426之DS pin接Vim(min=1.2V,max=VDD-1.1V),此时将可忽略delay time

(3) 过充时锁住模式(Latch):

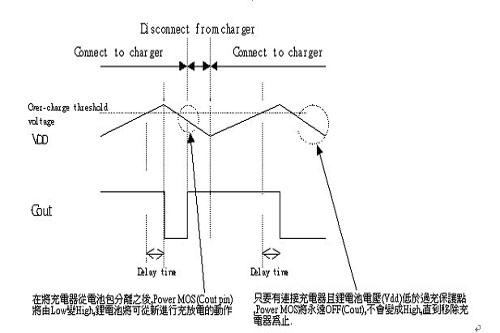

通常保护IC在过充电保护时经过一段延迟时间之后就会将Power MOS关掉(Cout),用以达到保护的目的,当锂电池电压一直下降到解除点(Overcharge Hysteresis Voltage)时就会回复,此时又会继续的充电,又保护,又放电充电放电,这种情形并不是一种很好的状况且安全性的问题将无法有效的获得解决。

锂电池一直重复着做着充电放电充电放电的动作, Power MOS的Gate将反复的High/Low,这样可能会使MOSFET变热.,也同时对于电池的寿命造成引想,由此可知Latch Mode的重要性。

假如锂电时保护电路在侦测到过充电保护时有Latch Mode,MOSFET将不会变热,且安全性相对的提高许多。在侦测到过充电保护之后,只要有连接充电器在电池包上,此时之状态及到达过充时锁住模式,因此,虽然锂电池的电压一值下降,但不会发生再充电的情形.要解除这个状况,只要将充电器移除并连接负载即可回复充放电的状态。

(4) 缩小保护电路组件: 将过充电和短路保护用的延迟电容给内包到保护IC里面

保护IC的要求:

(A) 过度充电保护的高精化:

当锂离子电池有过度充电状态时,为防止因温度上升所导致的内压上升,须截止充电状态。此保护IC即检视电池电压,当侦测到过度充电时,则过度充电侦测的Power-MOSFET使之OFF而截止充电。此时所应注意者,就是过度充电的检测电压的高精度化,在电池充电时,使电池充电到饱满的状态是使用者很在意的问题,同时,兼顾到安全性的问题,就得在达到容许电压时截止充电状态。要同时符合这两个条件,就要有非常高精度的侦测器,目前精度为25mV,但将来势需有更精度的要求。

(B) 减低保护IC的耗电流达到过度放电保护目的:

已充过电的锂离子电池电随着使用时间,电池电压会渐减,最后低到规格标准值以下。此时就需要再度充电。若未充电而继续使用的话,恐就无法再充电了(过放电状态)。而为防止过放电状态,保护IC即要侦测电池电压的状态,一旦到达过放电侦测电压以下,就得使放电一方的Power-MOSFET OFF而截止放电。但此时电池本身仍有自然放电及保护IC的消费电流存在,因此需要使保护IC的耗电流降到最低的程度。

(C) 过电流/短路保护需有低侦测电压及高精度的要求:

因不明原因导致短路而有大电流耗损时,为确保安全而使之停止放电。在过电流的侦测是以Power MOS的Rds(on)为感应阻抗,以监视其电压的下降,此时的电压若比过电流侦测电压还高时即停止放电。为了使Power MOS的Rds(on)在充电电流与放电电流时有效的应用,需使该阻抗值尽量低,(目前约20mΩ ~30mΩ )。如此,过电流侦测电压就可较低。

(D) 实现耐压值:

电池包与充电器连接时瞬间会有高压产生,因此保护IC因具备有"耐高压的要求(Ricoh的保护IC即可承受到28V)

(E) 低耗电:

当到达保护时,其静态耗电流必须要小(0.1uA)

(F) 零伏可充电:

有些电池在存放的过程中可能因为放太久或不正常的原因导致电压低到0V,故保护IC需要在0V也可以充电的动作

保护IC功能未来发展

未来的发展将如前述,提高侦测电压的精度、降低保护IC的耗电流及包装、整合MOS 、提高误动作防止功能等,同时充电器连接端子的高耐压化也是开发的重点。

包装方面,目前已由SOT23-6渐渐的朝向SON6,将来还有CSP的Package,甚至COB产品的出现,用以满足现在所强调的轻薄短小,而保护IC也不是所有的功能都一定必须要用的,可根据不同的锂电池材料开发出单一保护(如:只有过充保护或过放保护功能),可大大的减少成本及空间,这对我们来说可未尝不是一件好事.

当然,功能组件单晶化是一致的目标,如目前行动电话制造商都朝向将保护IC、充电电路、电源管理IC等外围电路集成单芯片,与逻辑IC构成双芯片的芯片组,但目前要使Power MOS的开路阻抗降低,难以与其它IC合组,即使以特殊技术制成单芯片,恐怕成本将会过高,因此,保护IC的单晶化将需一段时间来解决。