摘要:随着高炉工艺的发展,宣钢六号高炉上料自动控制系统存在的问题日益严重,高炉顺产、稳产得不到保证。所以,硬件的改造升级、程序的优化以及增加新的工艺程序成为必然。

关键字:上料 Industrial IT AC—800F 网络 程序

一、前言

2008年6月,对宣钢六号高炉进行了大修。之前,自控系统均采用ABB公司Industrial IT Freelance 2000系统,用于执行工业过程控制的控制器为PS即常规过程控制器,组态软件为DigiTool,操作员站软件即监控软件为Digivis , 版本为Industrial IT V6.2。操作系统为Windows 2000。由于常规过程控制器PS不冗余,且下挂模件有的不具备带电插拔功能,一旦出现故障,对生产造成极大的影响。同时,无论是组态软件,还是操作员站的监控软件,由于版本较低,一些新工艺不能很好实现。因此,对控制系统改造及控制程序升级势在必行。

二、系统构成及特点

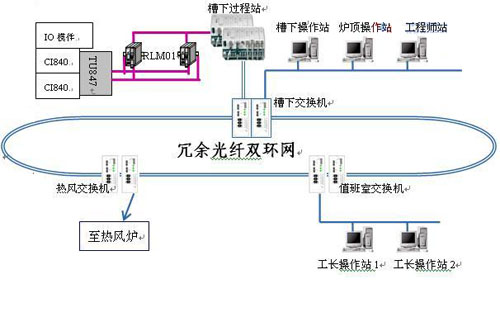

改造后,采用ABB公司的Industrial IT AC—800F工业用集散过程控制系统(DCS),硬件系统全部更换。软件方面,操作系统为Windows XP,组态软件和监控软件升级为Industrial IT V8.1,分别为CBF和Dgivis。所有的上料程序进行优化、改进。系统配置图络如图

改造后的上料系统,AC-800F是ABB集团自动化总部推出的一种具世界领先水平的全能综合型开放系统,该系统融传统的DCS和PLC优点于一体并支持多种国际现场总线标准。它既具备DCS的复杂模拟回路调节能力、友好的人机界面(HMI)及方便的工程软件。又同时具有与高档PLC指标相当的高速逻辑和顺序控制性能。系统既可以连接常规I/O,又可连接Profibus、FF、CAN、MODBUS等各种现场总线设备。控制器AC-800F为冗余配置,从AC800F现场控制器的Profibus模件(FI830)出来的Profibus DP线经过了冗余连接模件 (RLM01),与S800I/O站的CI840进行连接,Profibus DP现场总线采用了冗余方式,通讯方式采用冗余的光纤双环通讯,保证了数据通讯的可靠性。

三、 改造方案的实施

上料控制系统包括三部分:

1、 炉顶设备的控制。

1.1炉顶设备

炉顶设备包括受料斗,料罐,上密封阀,1#、2#放散阀,1#、2#均压阀,料流阀,下密封阀,倾动,1#、2#探尺。

1.2炉顶控制

炉顶工艺流程分两部分,一部分是炉料从受料斗到料罐,另一部分是由料罐到高炉。炉料从受料斗到料罐,满足放料条件后,开放散阀,放散阀开后延时6秒,开上密、开截料阀、关放散依次进行,将受料斗中的炉料放入料罐。等受料斗的炉料全部进入料罐,受料斗是否为空,可由两个条件来辨定,一是截料阀开到极限位延时20秒,一是受料斗的重量,如果重量小于1.0t,就为空。放空之后,关截料阀,关上密阀。此时第一部分流程结束,第二部分开始。从料罐到高炉,也是满足相应的放料条件后,提探尺,探尺提到零位后,开下密阀,转回转,开料流。此时炉料开如进入高炉,料罐空放后,大开料流关均压阀,料流大开一下,关料流,关下密,停回转,回转停,完成炉顶放料的一个循环。

1.3炉顶布料过程

炉顶布料在程序中将焦、矿分开。当通过料罐射源检测到料罐料种为矿时,就用矿焦设定的布料角度和相应圈数,料罐料种为焦时,就用焦设定的布料角度和相应圈数。采用多环布料,每一种料都要从第一环第一个角度开始检测,布完相应的圈数后,到第二环,仍然从第一个角度开始,布设定的圈数,依此类推,直到走完设定的圈数为止。多环不同角度布料使无料钟炉顶遵循了布料要发展中心、抑制边缘的原则,确保炉料和煤气流的正常分布,充分起到了无料钟炉顶的上部调剂作用。

2、主卷扬控制。

采用双料车上料,主卷扬由1#、2#直流变频,卷扬机有自动与手动两种操作方式,自动控制设备及手动操作台均在槽下。主卷扬与槽下供料及炉顶装料设备,按程序自动控制并安全联锁,形成高炉上料自动控制系统。卷扬机设有自动保护装置以确保设备安全运行。

主卷扬为1#、2#绞车,只有槽下允许启车和炉顶发出允许命令后,主卷扬才可上行,中间设有减速位,经过高、中、低速运行。在上行过程中,任何一个与主卷扬相关的条件不满足,发生报警,都要紧急停车。

3、槽下设备的控制

3.1槽下设备

槽下为南北矿仓16个矿仓供料,对称分布,可随机进行选择,16个矿仓对应7个称斗。焦炭仓2个,对应2个焦斗。烧结矿经给料机和振动筛筛分后,进行入称斗,完成一次称重,接到开门指令后打开闸门卸料,经主皮带运行至中间斗进行二次称量,满足放料条件后,装入主卷扬。焦炭通过给料机、振动筛筛分后,一次称量,满足条件后,直接入主卷扬。槽下有一条主皮带,4条返矿皮带。

3.2槽下设备控制

筛料的控制。筛料主要由筛料程序来完成。首先在料单中进行设定,有料仓、重量、料种。根据设定情况,先启动振动筛,延时后启给料机,振动筛振动使料进入称量斗。给料机由变频器控制,通过调整变频速度来控制下料速度,同时还设有流量,即停筛后余振下料量。当下料量加上流量等于设定重量时,停振动筛,给料机。为保证筛料的准确性,还进行补偿计算,自动补偿。

放料的控制。放料即称量斗自动开门,将称量斗中的料放入主皮带。放料程序包括:装序拆分程序,放料子程序,放料主程序。

装序拆分程序。将在料单中送入的装序进行分解,判定本料序有几个循环,每个循环由几车焦、矿组成,找出本批装法,运行本批装法,得出结论,主卷扬该上矿还是焦。如果是矿,开中间斗闸门,如果是焦,开焦斗闸门。例如:料单中送入装序为:3SS!JJ!+2S!JJ!,首先要拆为3SS!JJ!和2S!JJ!,再由3SS!JJ!得出装法为SS!JJ!,还要走3个循环,本批装法有四车,分别为S ,S, J,J。走完之后,同样,再运行装法2S!JJ!。S代表矿,J代表焦,!代表开上密位置。

放料子程序。即料由称斗放入中间斗的情况,为一车矿的选料,即装法中的一个S。

七个称斗可根据要求任意选择,一车可以是一种或多种料经皮带入中间斗。同时,选择七个称斗的放料顺序,即开闸门顺序,可设为“正装”或“倒装”。称量斗闸门按选择顺序,一个称斗开门放空并关门后,下一个称量斗动作。七个称斗的任意选择,在装料方法中实现。称斗选择方式见下图。

装料主程序。装料主程序完成一批料的矿运行,如SS!JJ!或S!JJ!中的S,可以根据车数进行选择,不同车数有不同的矿的配料,如第一种装法中和两车矿可以选择不同的称斗产,在装料方法设定中实现,这种不同的配料方式我们设定为20种,即有20个处方,足以满足生产要求。

四、 结束语

上料自动控制系统改造投产以来,完全满足炼铁工艺的要求,运行稳定,操作简单方便,提高了高炉的利用系数,取得了显著的经济效益。