故障监测系绕的方案设计

对于测试设各和某控制系统" title="控制系统">控制系统,它们之间由电缆相连,测试设备" title="测试设备">测试设备向控制系统发出控制信号、发送数据及接收控制系统返回的状态信号均通过电缆传输,因此,综合测试设各和控制系统在各测试步骤中的工作状态均在这些电缆中有所反映。为此,本文提出了如图1所示的总体设计方案。

图1系统总体设计方案

在设备连接关系上,故障监测诊断系统通过信号转接箱与控制系统以及综合测试设备相连,当测试设备对控制系统进行综合测试时,信号转接箱将控制系统及其综合测试设备所产生的各种信号转接后送至信号调理单元,由信号调理单元完成对信号的滤波、限幅、整形、放大、隔离等处理。同时,PC104计算机通过PC总线向数据采集板发出控制指令,控制相应的继电器组和模拟开关工作,接通需要采集的信号通道,通过A/D接口板" title="接口板">接口板和I/O接口板对被测设备的电压量、频率量、丹关量和时间量进行采集,并将采集到的信号进行分析、判断和显示。

针对测试设备监测信号具有种类多、数量大的特殊性,结合基于PC104总线的嵌入式CPU主板和数据采集板的结构特点,系统采用技术成熟的PC104总线CPU模块PCM3350、I/O接口板ONYX.MM-XT和A/D" title="A/D">A/D接口板DIAMOND-MM-AT作为拜发平台,外加上自行开发的外围信号调理电路和接口模块,运用模块化设计思想,实现了故障监测诊断系统所要求的功能。

开关量测量模块的设计

本系统需要采集的开关信号有50路,其平时状态为低电平(幅值为0V),工作时为高电平" title="高电平">高电平。其中有19路信号的高电平状态为15V,31路信号的高电平状态为5V。

隔离电路的设计

系统的隔离测试和电平转换功能的实现主要是通过光电隔离芯片TLP521-4L来完成的。考虑到引人的数字信号驱动能力有限,为了减少监测诊断系统对综合测试设备工作的影响,增强信号的驱动能力,在对信号进行光电隔离前需将待测开关信号输入到八输入/输出反相驱动器ULN2803A中, 以保证TLP52l-4L能稳定可靠地工作。设计的开关信号光电隔离电路如图2示。

图2开关信号采集电路

图2开关信号采集电路

开关信号的采集

对于31路高电平状态为5V的开关量,在经过图2的电路进行光电隔离后,分别接入扩展82C55#3板上的A口、 B口和C口禾口ONYXˉMM-XT板上82C55#2的C口。

对于19路高电平状态为15V的开关信号,由于电压较高,需通过一个lM Ω和一个510k Ω的电阻分压,经电压跟随器跟随信号和ULN2803A反相驱动后引入到光电隔离芯片TLP52,1.2L输入端。当监测诊断系统需要采集数据时,PC104计算机通过PC总线分别向3片82C55发出控制指令,读取相应的数字采集通道,实现开关信号的采集。设计的开关信号采集电路如图2所示。

电压测量摸块的设计

分压电路的设计

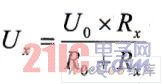

经分析总结发现:当测试设备工作时,通过检测其64路电压信号可全面监测到各功能模块的电压和电阻状态参数,其中电阻阻值的测量原理上仍然是测量电压。一个标准电压%先经过一个已知电阻R。,再串联到被测电阻Rx,上,因此只需测出电阻凡上的电压饥,由欧姆定律可知:

故被测电RX的值为:

其中U0、R0为已知,UX为被测电压,故由式(2)很容易算出凡的值。

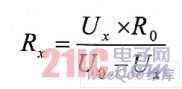

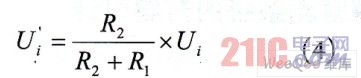

由于DIAMOND-MM AT对电压信号输入范围要求为-10V~+10V,而测试设备电压信号的范围为0~170V,为保证A/D转换器正常工作,需将不同幅值的输入电压信号调整到0~10V范围内,因此需将大于10V的电压信号进行衰减。要实现电压衰减通常要用到电阻分压网络。分压电路的电压衰减量为输出电压Ui'与输入电压Ui之比,设R2C2的并联阻抗为Z2,R1C1的并联阻抗为Z1,当衰减器元件参数满足R1C1=R2C2的关系时,分布电容的影响就可不予考虑,此时衰减器的分压比为:

输入到A/D转换器的电压值为:

为减小对被测信号的影响,R2和R1通常取值较大,而A/D的输入阻抗R,的值并非无穷大,所以实际输入到A/D转换器的电压为:

其中:

由式(5)和式(6)可知,如果A/D的输入阻抗值Ri和R2接近,将会给测量结果带来较大误差。解决的方法是在分压网络与A/D转换器之间加一个电压跟随器,由于电压跟随器的输入阻抗很大,R,近似于无穷,因此,R,对测量结果的影响可忽略不计,改进的分压网络电路如图3所示。

图3 改进分压网络

设计中为了减小因电阻分压带来的误差,电路中的分压电阻统一采用精度为1%的金属膜电阻。跟随器隔离之后,采样电路对原始信号的影响降低到了最低程度。

电压信号的隔离

考虑到电压信号要求测量其幅值,因此不能采用隔离开关信号的方式来实现电压信号的隔离、本系统采用了美ffino公司生产的高速耦合隔离放大器AD215芯片来实现电压信号的线性隔离。设计+AD215主要是用来实现信号隔离,因此其放大倍数设为1:1。

电压信号的测量

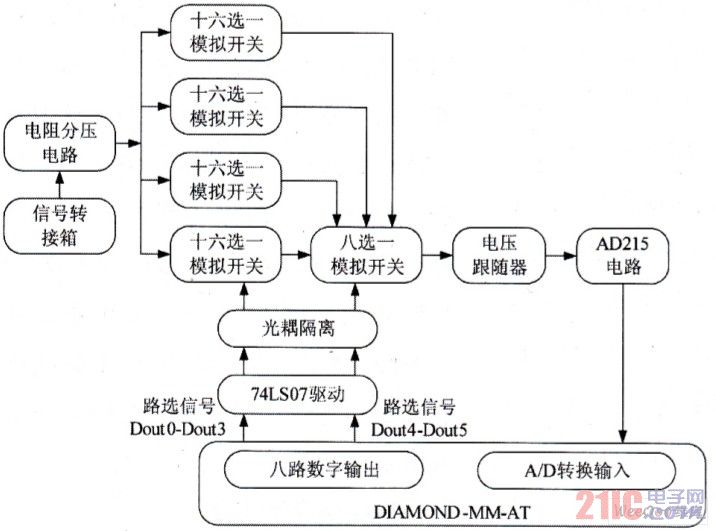

虽然测试设备待测电压路数较多,但其产生的电压都是顺序执行的信号,考虑到线形光隔AD215和A/D板DIAMOND-MM AT的费用较高,为降低开发成本、简化电路设计和缩小电路板体积,本监测诊断系统采用了多路复用技术,这样A/D板使用单个A/D测量通道就可测量多个信号。A/D转换器采集完一个通道后,PCM3350发出指令控制模拟开关动作,转换到另一个通道并进行采集,然后再转换到下一个通道,如此往复。采集原理如图4所示。

图4电压信号采集原理框图

时间测昱摸块的设计

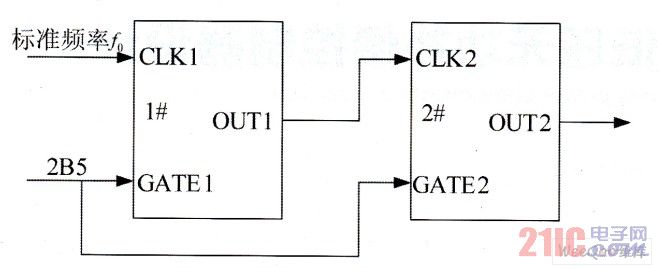

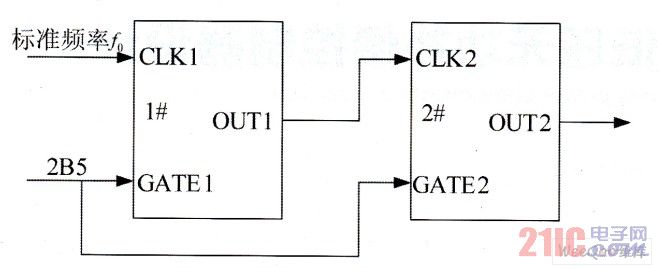

根据测试设备的工作情况,本监测诊断系统要求的最大计时量应为3s,而一个带4MHz时钟的16位计时器最长计时时间仅为16 384ms,所以测量时间时需将二个16位计数器级联成32位来工作,这样计时器最长计时时间可达1073.742s。在硬件设计上,系统通过将计数器1和计数器2级联,即将计数器l的OUT1接至计数器2的CLK2, 门控信号GATE1和GATE2均由ONYX-MM-XT板上82C55#2的BS口来控制,CLK1端接频率为4MHz的标准频率源。通过设定计数器2的初始计数值并在计数结束后读取其计数值,利用一定的换算关系即可计算出测得的时间,测量原理如图5所示。

图5时间信号测量原理图

频率测量模块的设计

定时的实现

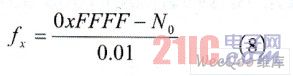

由于ONYX-MM-xr板上自带的标准输入时钟频率为4MHz,而系统需要测量的信号频率为3KHz,因此,该频率的测量即是一个对8254定时0.01s并对信号进行计数30的测量,由此可得定时器的计数值为:

设计上仍是按图8将计数器1、2级联作为定时器,每到0.01s就触发中断INT7,其工作方式设置如下:计数器1工作于方式2,计数器2工作于方式0。设计数器1的计数初值为NI,计数器2的计数初值为N2,只要保证N1×N2=40000,然后将各自的计数初值送入相应的寄存器、打开门控信号并启动计数器即可实现定时。

测频" title="测频">测频的实现

根据系统的设计要求,结合被测频率信号的特点,各计数器的工作方式分别设定为:计数器0工作于方式4、计数器1工作于方式2、计数器2工作于方式0。其中,计数器0的CLK0端接被测频辄作为事件计数器,计数器1的CLK1端接4MHz的标准输入时钟频率f0,计数器l与计数器2形成串联结构作为定时器,GATE0、GATEl和GATE2均受82C55#2的BS口控制。这样,被测频鞔的值可通过下面的公式来计算:

其中,N0为计数器0的当前计数值,OxFFFF为计数器0的计数初值。频率信号测量的原理如图5所示。

结论

通过将故障监测诊断系统与测试设备进行了联机通电测试,并对多次测量结果进行分析,结果表明系统实际测得的参数值和综合测试设备的标准参数值非常接近,满足了对测试设各各参数进行监测的需要,达到了测试设备故障监测诊断系统的设计指标要求。