自从1987年文献[1]首次采用芳香二胺类衍生物为空穴传输材料,以8-羟基喹啉铝(Alq3)为发光层材料,制备出高效率、高亮度和低驱动电压的有机发光二极管(Organic Light-Emitting Diode,OLED)以来,由于其功耗低、亮度高、视角宽、响应速度快等诸多特点而受到了极大的关注,有机电致发光(Emissive Layer,EL)的研究已经成为当前发光显示领域的热点之一。人们从发光材料、制备工艺,到发光机理、器件结构等各个方面进行了大量的研究工作,器件的光电性能" title="光电性能">光电性能得到了明显提高,但是器件的发光效率和亮度等因素仍然是阻碍OLED商业化的瓶颈之一。

为了改善发光器件的光电性能,本文采用聚乙烯基咔唑(PVK)作为空穴传输材料,Alq3作为电致发光/电子传输材料,制备了结构为氧化铟锡(Indium Tin Oxide,ITO)/PVK/Alq3/Mg:Ag/Al的OLED器件,研究了空穴传输层" title="空穴传输层">空穴传输层厚度对器件光电性能的影响,优化了器件功能层的厚度匹配,获得了结构优化的OLED器件。

1 实 验

1.1 材料

实验选用ITO导电玻璃(15 Ω/□)作为OLED器件的阳极材料,高纯度金属镁(99.9%)、银(99.9%)和铝(99.999%)作为器件的阴极材料,PVK作为器件的空穴传输层材料,Alq3作为器件的发光层兼电子传输层材料。这些有机材料均购自美国Aldirch公司,其分子结构式可参见文献[1-3]。

1.2 ITO基片表面处理

制备OLED器件前,ITO基片采用洗涤剂、丙酮溶液、NaOH溶液、乙醇溶液,及去离子水超声各清洗20min,然后利用高纯氮气吹干,置于OLED-V型有机多功能成膜设备的预处理室中,在250 V电压下进行氧气等离子体处理约30 min。

1.3 OLED器件制备

将不同浓度(2、3、6、9 mg/ml)的PVK/氯仿溶液,用4 000 r/min的转速(时间为60 s)旋涂成膜于清洁的ITO基片上,得到不同厚度(4、15、30、60 nm)的PVK薄膜。对于旋涂获得的所有PVK薄膜在真空条件下烘烤大约30 min,以去除薄膜中的残留溶剂。最后在真空度为10−4 Pa时,采用热蒸发方式依次沉积有机层Alq3、合金阴极层Mg:Ag(10:1)及金属层Al。合金Mg:Ag利用双源共蒸技术制备而获得,蒸发速率和膜厚通过石英晶体振荡器监控。有机层和金属层的蒸发速率分别为0.2~0.4 nm/s和2~4nm/s,各功能层的厚度及所制作的OLED器件结构为ITO/PVK(0~60 nm)/Alq3(60 nm)/Mg:Ag(100 nm)/Al(150 nm)。

1.4 OLED器件性能测试

在大气和室温(25°C)条件下,利用KEITHLEY-4200半导体测试仪、ST-86LA屏幕亮度计和OPT-2000光谱光度计,分别对所有未封装的OLED器件的电压、电流、亮度和光谱进行测试。

自从1987年文献[1]首次采用芳香二胺类衍生物为空穴传输材料,以8-羟基喹啉铝(Alq3)为发光层材料,制备出高效率、高亮度和低驱动电压的有机发光二极管(Organic Light-Emitting Diode,OLED)以来,由于其功耗低、亮度高、视角宽、响应速度快等诸多特点而受到了极大的关注,有机电致发光(Emissive Layer,EL)的研究已经成为当前发光显示领域的热点之一。人们从发光材料、制备工艺,到发光机理、器件结构等各个方面进行了大量的研究工作,器件的光电性能得到了明显提高,但是器件的发光效率和亮度等因素仍然是阻碍OLED商业化的瓶颈之一。

为了改善发光器件的光电性能,本文采用聚乙烯基咔唑(PVK)作为空穴传输材料,Alq3作为电致发光/电子传输材料,制备了结构为氧化铟锡(Indium Tin Oxide,ITO)/PVK/Alq3/Mg:Ag/Al的OLED器件,研究了空穴传输层厚度对器件光电性能的影响,优化了器件功能层的厚度匹配,获得了结构优化的OLED器件。

1 实 验

1.1 材料

实验选用ITO导电玻璃(15 Ω/□)作为OLED器件的阳极材料,高纯度金属镁(99.9%)、银(99.9%)和铝(99.999%)作为器件的阴极材料,PVK作为器件的空穴传输层材料,Alq3作为器件的发光层兼电子传输层材料。这些有机材料均购自美国Aldirch公司,其分子结构式可参见文献[1-3]。

1.2 ITO基片表面处理

制备OLED器件前,ITO基片采用洗涤剂、丙酮溶液、NaOH溶液、乙醇溶液,及去离子水超声各清洗20min,然后利用高纯氮气吹干,置于OLED-V型有机多功能成膜设备的预处理室中,在250 V电压下进行氧气等离子体处理约30 min。

1.3 OLED器件制备

将不同浓度(2、3、6、9 mg/ml)的PVK/氯仿溶液,用4 000 r/min的转速(时间为60 s)旋涂成膜于清洁的ITO基片上,得到不同厚度(4、15、30、60 nm)的PVK薄膜。对于旋涂获得的所有PVK薄膜在真空条件下烘烤大约30 min,以去除薄膜中的残留溶剂。最后在真空度为10−4 Pa时,采用热蒸发方式依次沉积有机层Alq3、合金阴极层Mg:Ag(10:1)及金属层Al。合金Mg:Ag利用双源共蒸技术制备而获得,蒸发速率和膜厚通过石英晶体振荡器监控。有机层和金属层的蒸发速率分别为0.2~0.4 nm/s和2~4nm/s,各功能层的厚度及所制作的OLED器件结构为ITO/PVK(0~60 nm)/Alq3(60 nm)/Mg:Ag(100 nm)/Al(150 nm)。

1.4 OLED器件性能测试

在大气和室温(25°C)条件下,利用KEITHLEY-4200半导体测试仪、ST-86LA屏幕亮度计和OPT-2000光谱光度计,分别对所有未封装的OLED器件的电压、电流、亮度和光谱进行测试。

2 结果和讨论

2.1 空穴传输层厚度对器件电流−电压特性的影响

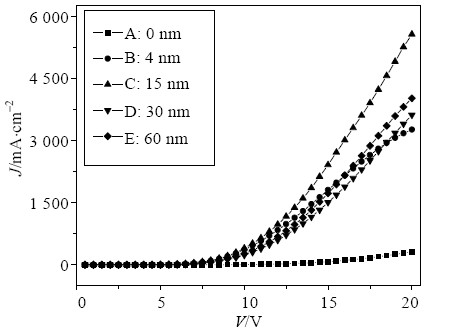

图1为不同厚度空穴传输层器件的电流−电压(J-V)特性曲线,图中字母A代表单层器件,字母B、C、D、E分别代表PVK厚度为4、15、30、60 nm的OLED器件。由图1可知,所有器件的电流密度随驱动电压的增大都呈现出平稳的增加,电流密度并不是随着空穴传输层PVK厚度的增加而单调减小。当正向偏压小于8 V时,外加电压增大,电流密度的变化并不明显;当外加电压增大到一定程度时,电流才迅速增加。当V =15 V时,器件A、B、C、D、E的电流密度J分别为7.2、31.0、30.3、22.7、24.6mA/cm2。在相同电压V时,通过器件的电流密度J的大小关系为B>C>E>D>A。由于PVK是一种性能优良的空穴传输材料,它的引入有效提高了OLED器件中载流子的复合,使双层器件的电流密度明显大于单层器件。同时,对于双层OLED虽然空穴传输层PVK的引入,有助于提高器件中的载流子复合,但PVK厚度的增加,加大了器件的串联电阻。因此,只有当PVK的厚度合适时,器件的电流密度最大。

图1:不同厚度空穴传输层器件的J-V曲线

2.2 空穴传输层厚度对器件L-V特性的影响

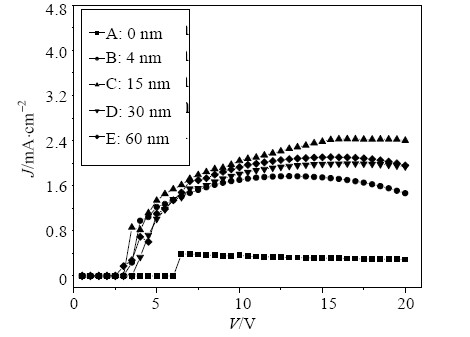

图2为所有OLED器件的L-V特性曲线,很显然,空穴传输层厚度明显影响器件的启亮电压和发光亮度。由图可以看出,器件A、B、C、D、E的启亮电压分别为7.2、4.5、4.4、4.7、4.6 V,其中器件C的启亮电压最小,而器件A的启亮电压最大。当正向偏压小于8 V时,器件的发光亮度L随外加电压V的变化不显著;当外加电压V大于8 V时,器件C、D的发光亮度L随V增大而迅速增强,但器件A的发光亮度变化不够明显。当外加电压V相同时,器件的发光亮度L存在较大的差别,如当V =15 V时,器件A、B、C、D、E的发光亮度L依次为75.7、1 805.4、2 408.1、1 503.8、1 722.6 cd/m2,相同电压时OLED发光亮度的大小依次为C>B>E>D>A。容易发现:器件C具有最高的发光亮度,当V =20 V时,L的值接近5557.5 cd/m2,远远高于其他的OLED器件。

图2:不同厚度空穴传输层器件的L-V曲线

2.3 空穴传输层厚度对器件η-V特性的影响

不同厚度空穴传输层器件的η-V特性曲线如图3所示,可以看出,所有双层器件的电流效率η都明显优于单层器件。当外加电压V =13.5 V时,器件A、B、C、D、E的η值分别为0.33、1.77、2.29、1.96、2.08 cd/A,这说明双层器件的电流效率η是单层器件的5~6倍。

另外由图可见,η的总变化趋势是先随V增加而迅速增大,当V增加到一定程度时,η达到最大值,随后η便随V增加而逐渐减小。器件A、B、C、D、E的最大电流效率ηmax分别为0.39、1.77、2.42、1.99、2.11 cd/A,其中器件A的ηmax最小,C的最大。空穴传输层PVK厚度对器件ηmax影响的曲线如图4所示。

图3:不同厚度空穴传输层器件的η-V曲线

图4:空穴传输层PVK厚度对器件ηmax影响的曲线

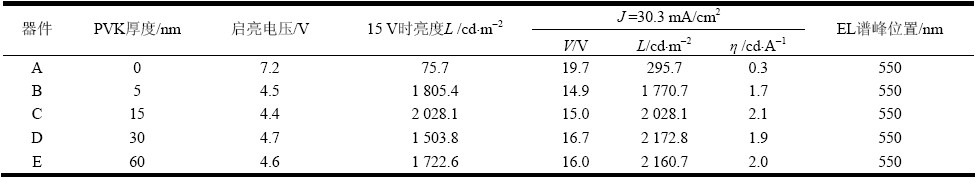

表1比较了各器件的主要性能指标,可以看出,一方面双层器件的性能明显优于单层器件,另一方面空穴传输层的厚度对OLED器件的光电性能具有显著影响。综合而言,器件C的性能最好,它具有最低的启亮电压、最高的发光亮度和发光效率。

表1:各器件的性能参数比较(点击图片放大)

对于双极注入OLED器件,其发光强度L正比于电子−空穴对的数目,即有:

![]()

式中 N和P分别为电子和空穴浓度;qη为电致发光的效率;r为比例系数。可以看出,N和P的相差越大,发光亮度L越小;N和P越接近时,那么发光亮度L越大;而当N=P时,发光亮度L达到最大值。根据图5所示的器件能级图可以看出[4-10],对于器件ITO/Alq3/Mg:Ag/Al,其电子注入势垒为0.5 eV,而空穴注入势垒为0.9 eV。因此器件工作时电子和空穴的注入极不平衡,N和P的数值相差较大,由式(1)可知这类器件的光电性能较差。但是,对于器件ITO/PVK/Alq3/Mg:Ag/Al,当引入PVK空穴传输层后,一方面空穴注入势垒减小(0.7 eV)提高了空穴的注入能力,另一方面在Alq3/PVK界面形成了一个高的阻挡势垒,有利于将从阴极注入的电子限制在发光层(Alq3)内而有效地与空穴复合,提高了器件中载流子的复合效率,改善了OLED的性能,所以这类器件的光电性能明显优于器件ITO/Alq3/Mg:Ag/Al。

图5:器件的能级结构图

3、结 论

本文制备了一系列结构为ITO/PVK/Alq3/Mg:Ag/Al的有机发光器件,通过测试和分析器件的光电性能,研究了空穴传输层厚度对OLED器件性能的影响,优化了器件功能层的厚度匹配。实验结果表明,双层器件的光电性能明显优于单层器件,同时空穴传输层厚度对其光电性能也具有显著的影响。当空穴传输层厚度为15 nm时,双层器件有较佳的器件性能,其起亮电压最低,发光亮度和发光效率最高。