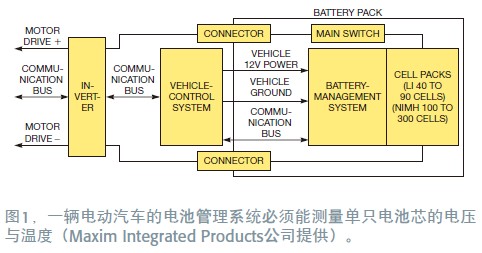

电池芯、超级电容和燃料电池芯都需要小心监护,以扩展诸如电动汽车和混合型汽车中的能源存储系统的使用范围,延长其寿命,并确保其安全性(图1)。电池正在一系列汽车应用中得到发展。微型混合型汽车采用传统的12V铅酸电池,并有交流发电机-电机单元,汽车停车时可以让引擎停机。当踩下油门时,引擎会顺滑地起动,然后正常运行。而混合型汽车有更大的电池,如丰田公司的Prius、本田公司的Insight和雪佛兰的Volt。这些电池产生的电压超过200V。传统电池芯的化学类型是NiMH(镍金属-氢化物),但很多锂化学技术能在某种重量下提供更高的能量(图2)。全电动汽车(如Tesla的Roadster和尼桑的Leaf)都有最大的电池,它们电池组的电压范围从300V〜400V。

电池电压越高,在给定功率下的电流就会越低,从而减小了昂贵铜线电缆的直径。更重要的是,较高的电压可以采用较大输出的电机绕组。2004年,丰田为Prius增加了一个升压转换器,将电池组电压从200V升高至500V。这一步骤使丰田重新设计了推进电机,将扭矩从350 Nm提高到400 Nm,而功率从33 kW提高到50 kW(参考文献1)。

数据中心亦将300V电池串用于UPS(不间断电源)备份电源。在这种应用中,锂离子电池正在替代铅酸电池。汽车利用了锂离子更好的重量能量密度,即每磅或每千克的能量。UPS应用则利用了锂离子电池的体积能量密度。数据中心的空间都很昂贵,尽管锂离子电池系统价格可能较高,但它占据的空间只有铅酸电池系统的四分之一。这一事实通常能让数据中心将电池和转换器系统放在一间屋子里。有些数据中心正在考虑去掉转换器,而将直流电源输送给可以接受直流输入的数据中心服务器。

由于锂离子电池的尺寸小,它们在电网级应用中可获得与数据中心相同的效益。有些电网级方案倾向采用燃料电池,而高压燃料电池组要求与电化学电池相同的精心监护。燃料电池芯还有特殊要求,在使用期间燃料电池芯有两种极性,会表现出多种故障模式。IC制造商正在使自己的电池组监护芯片适应于承受这些电池芯的负电压。

图2,电动汽车与UPS应用都可能使用多种电池类型,它们都需要用电池组测量IC作监控(Linear Technology公司提供)。

当监护超级电容组时,也会出现类似的问题。用户希望获得电容的全部能量,而这样就意味着要将其放电至0V。如果出现这种情况,则介电效应将使电容出现一个负电压,一般可达-0.5V。有些IC制造商正在改进自己的电池组芯片,使之能承受负电势。超级电容存储的能量少于电池或燃料电池,因此较少用于高能应用(见附文1“电池的化学特性”)。

电池芯监控

汽车与UPS制造商都希望精确地监控一个电池组中的每只电池芯。Analog Devices公司混合与电动汽车行业营销经理Paul Maher说:“你肯定不愿因为一只坏电池芯而让汽车停下来,但过热情况下就得停车了。”对汽车电池的监控非常关键。他补充说:“一台笔记本电脑的电池预计可使用两年,但一个汽车电池组应可持续10年。”

测量必须很精确,因为数毫伏电压可能代表着大量的电荷。测量有一种共模问题,它要在有数百伏共模电势情况下,尝试对电池芯的精确测量。这种测量不是可以使用集成ADC的直流测量。电池电压可能以千赫的速率做改变,原因是电机变频器电路的斩波动作。此外,测量系统还需要有隔直措施,因为电池电压很危险。芯片必须耗电很低,这样才不会消耗掉电池能量。除了测量本身的困难以外,还必须将测量结果送至汽车或数据中心的多个目标点。

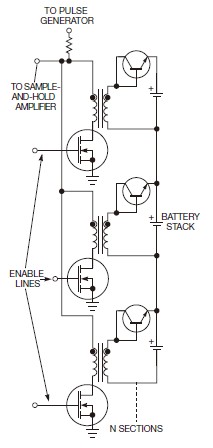

图3,本电路解决了共模电压的测量问题,方法是通过一个小型隔离变压器,传送电池芯电压与二极管压降。

电池组监控电路的第一个挑战就是精度。现代锂离子电池芯有一个平坦的放电曲线。德州仪器公司功率营销经理Matthew Borne称:“在对电池芯的充电状态估测时,5 mV的测量误差代表10%的错误。”必须停止电池的放电,否则会损坏电池,因此较高的精度直接对应着更大的范围;一个4V电池芯上的8 mV准确度对应0.2%的精度。要提供0.2%的系统精度,电压基准在时间和温度上的精度都必须为约0.1%(参考文献2)。

一旦获得了足够的精度,就面临着另一个问题:测量一只可能与十几只其它电池芯串联的4V电池芯。如果打算用衰减器来测量电池芯电压,就可能需要精密电阻分压器(见附文2“共模问题”)。薄膜电阻并不够精确,不能随温度而保持足够紧密的跟踪性。

电容可以充到电池芯电压,然后将它们切换到一个以机架为基准的电势。这种所谓的飞电容(flying-capacitor)方法可以工作,但有缺点。例如,Maxim Integrated Products公司的汽车与工业电池产品业务

经理Stephen G LaJeunesse认为,电容会开始在不同电势的电池芯之间传送失配的电荷。他说:“它们还需要大电压开关,而这些开关有自身的损耗,”从而降低了电路的效率。

Linear Technology公司资深科学家Jim Williams开发了一种新颖电路,采用小型廉价变压器查询每只电池芯的电压(图3与参考文献3)。电路工作情况良好,但变压器增加了成本,也会由于震动而出现故障。

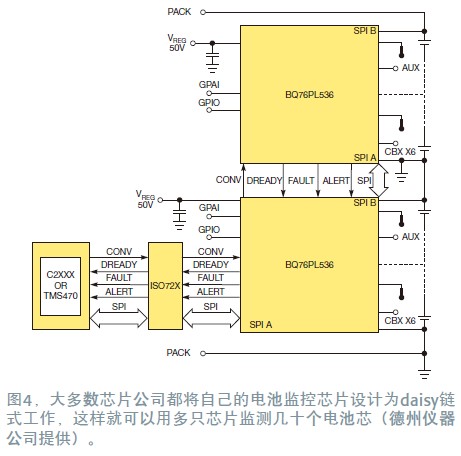

电池组监控IC的制造商避免共模问题的方法是将芯片浮接在电池组的电压上。它们将模拟测量值转换为数字值,然后将这些数字位下送给其它芯片的daisy链。这个步骤可去掉系统中的电阻衰减器,并且测量中不会有任何的共模衰减误差(图4)。

将测量芯片置于daisy链中,还有其它重要的要求。它需要一个隔离绝缘器,而不是多个。几十年前,工程师们要通过绝缘屏障来传送模拟电压。电池组监控芯片结构是当前的趋势。测量模拟电压,然后将该电压转换为数字位。将数字化数据传送过一个隔直屏障有很多种方法(参考文献4)。可以采用光耦、隔直电容、变压器隔离器、RF隔离器,甚至是磁致伸缩隔离器。如果是通过隔离屏障发送模拟电平,则可以采用delta-sigma调制器,如Avago的产品。

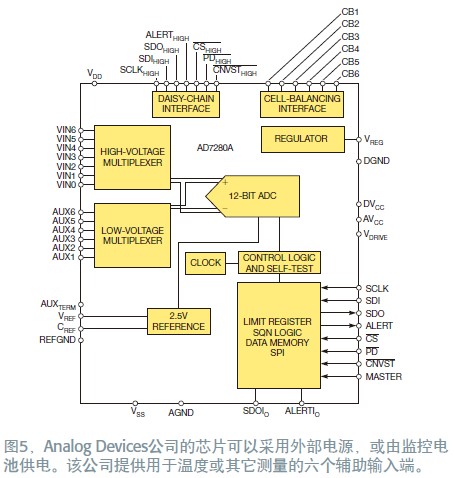

一旦确保了精确测量,并解决了共模问题,还必须确认满足了设计的功率要求。电池组本身能为大多数电池监控IC提供电源,而这意味着会耗尽未充电电池的电能。另外同样重要的是,每个芯片都必须有相同的功耗,这样某只芯片的功耗就不会超过周边芯片,从而造成一组电池芯的不平衡。另外,也可以用汽车电池或外接电源提供隔离电源,如Analog Devices公司为其监控芯片所做的那样(图5)。这样,监控电路就不会消耗动力电池的能量。

当设计测量系统时,必须要在某个通信链路上发送数据。有些制造商会将一种简单的局域串行协议(如串行外设接口SPI)转换为一种高级协议,如CAN(控制器局域网)总线。CAN通信在汽车中的应用已有几十年时间,证明了其可靠性。

这些对测量系统的考虑还只是基本需求。为了满足汽车制造商对可靠性和责任的关切,我们必须测量电池组中的每个芯。为了尽量减少所需要的测量转换器数量,大多数IC制造商都在自己的电池组监控芯片中采用了高压、有故障保护的多工器,使芯片能够精确地测量4只〜12只电池芯,然后将测量结果通过一个串行总线,传送给daisy链上的下一只芯片。

当装配工人或机器采用热插拔更换方法,将测量电路连接到电池上时,就产生了另一个重要的可靠性问题。这种方法并不能保证工人先连接上哪只电池芯。对任意电池芯检测线的随意连接会向硅核心中注入大量电流。Maxim公司的JaJeunesse认为芯片必须有加固的节点,他指出芯片并不需要介电绝缘工艺。他说:“DMOS和CMOS已经做了这个工作,但你必须知道电路元件的偏置方法,以及内部如何短接晶体管阱和栅。”他告诫IC设计者,要用导环来解决热载流子的注入问题。

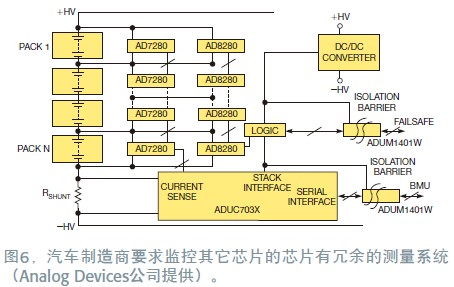

大多数制造商都同时提供外部和片上的温度检测,因而系统设计者能够测量出环境温度和电池芯温度。然后,设计者可以在充电与安全算法中增加这些温度因数。可靠性问题也使得汽车制造商提出了对全冗余测量系统的要求(图6与参考文献5)。在这些结构中,一组daisy链接的芯片做测量,另一组芯片则用设定了最大最小极限值的比较器,监控测量情况(http://www.edn.com/photo/288/288441-Battery_stack_monitor_ICs_scrutinize_the_cells_Web.gif给出了这些效应的演示图)。Intersil等制造商都努力保证芯片之间的串行通信是无源的,原因是:如果一只芯片出现电气失效情况,它仍然能让daisy链上的所有其它芯片的通信通过。大多数的电池组测量芯片还有双向串行通信,可以用自己系统的BMU(电池管理单元)微控制器查询芯片,以确保芯片的上电和工作。

除了这种系统级冗余以外,很多制造商还在自己的芯片中建立了冗余和自检功能(参考文献6)。

Intersil公司汽车产品营销经理Kenneth Lenk表示这类芯片包含了多种电压基准。他补充说,该公司亦在自己的芯片中加入了隐藏的DAC,用于校正和自检。

很多制造商都强调说,他们的器件拥有无源的通信链接。这些链接即使在芯片失效时也能继续工作。Analog Devices公司精确放大器系列产品经理Sam Weinstein称,制造商不仅要建立内部的冗余,还要确保冗余安全芯片的运行。他指出,BIST(内置自检)很昂贵,但这是满足汽车业要求的基础。

一个工程化委员会正在将汽车电池组系统的失效保护以及冗余功能做到ISO(国际标准化组织)26262标准中,ISO组织

预计将在今年发布该标准。开发人员采用了这个标准后,就能为他们提供电动汽车中模拟、数字和软件部件的完整指南。德州仪器、Analog Devices、意法半导体和恩智浦等公司都在提供用于这些任务关键的先进传动模块的模拟与数字硬件。

电池环境

除了汽车电池组的测量以外,还必须使系统能在现代汽车所经历的恶劣环境下生存。所有这些元件都会遭受到震动与加速度。例如在铁道上通过锁链悬挂运输汽车时会出现最大加速度,表面安装芯片和无源元件都要防震。

系统还必须能承受较消费电子更宽的温度范围。例如,电池芯无法承受+125°C的温度。并且,大多数芯片可以工作到+85°C的温度,Maxim和Analog Devices公司的芯片可工作到+105°C。Intersil和其它制造商提供能在汽车制造商指定温度下工作的芯片。低温也会产生问题。晶体管基射结电压和互导会随温度的降低而上升,从而造成放大器的振荡。

电池组测量系统的设计必须能承受EOS(电气过载)。例如,当某个技工断开一个运转中引擎的电池电缆,以确定交流发电机是否在工作时,就会出现这种现象。此时,交流发电机会向电气系统发出一个100V脉冲。尽管电动汽车电池组芯片可能不会遭受到这种压力,但母线连接的电池芯则可能在大电流流过时遭到损坏,因为在电池电压上产生了一个大的过冲。

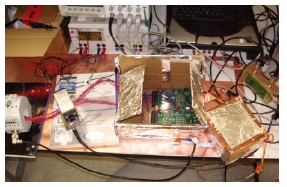

EMI会干扰测量,是电动汽车中的最大环境挑战之一(图7)。所有走线和高阻节点都会受EMI影响,EMI可能破坏对电池芯电压的测量。据Linear Technology公司应用经理Tim Regan称,交流纹波可能到处都是。这种纹波来源于转换器的斩波频率,并加到电机的电噪声上。

Regan补充说:“基本的去耦方法就很有效。”不过,去耦只是一个开始。还必须注意噪声源、PCB(印刷电路板)布局,以及屏蔽等。

图7,这个实验结构可向测量系统注入电流,以确保芯片可以承受大电流。覆箔的盒子隔离了外部的辐射,因此不会影响测量(Linear Technology公司提供)。

一旦从测量中去除了EMI,还需要考虑EMI可能造成daisy链中各芯片之间串行通信的损失。芯片之间的通信链路可能有不同的长度。Intersil公司的Lenke说:“整个链路上可能有400V〜600V的电势。”

电动汽车设计者还必须处理磁场的问题,磁场源于在汽车充电器、电池和电机之间来回穿梭的大电流。屏蔽磁场非常困难,需要沉重的金属板或钢板才能将磁场与电子元件隔离开来。与所有其它噪声问题一样,解决这一问题的好方法是在源头抑制。要将所有大电流都局限在小的回路区域内。

在汽车电池组监控系统中,成本是最重要的问题。面向大众市场的汽车不可能在电池组中装十几只60美元的芯片。在这个意义上,汽车设计要比军用设计困难得多,因为汽车公司不可能投入无限的资金,去解决震动、温度以及市场的高性能需求问题。Linear公司信号调整产品的总经理Erik Soule认为,芯片必须有高性能和低成本,可以大批量供应,有很好的成品率。

模拟公司的电池组监控芯片已获得了可观的进展。器件必须有高精度、小尺寸,以及良好的特性,因为应用中有EMI和电气应力。汽车制造商要求有冗余和故障保护。虽然供应商能提供评估板,然而,如果直接将该板用于系统的某个地方,它是否能正常工作尚存疑问。你必须了解应用中的测量、噪声和干扰问题,然后才能采用好的设计和布局技术。通过精心的设计和审慎的屏蔽,制作出的监控系统能使一辆汽车推进系统持续工作10年以上。