在工业生产过程中温度是重要的控制参数之一,对温度的有效控制对于保证生产质量具有重大的现实意义和理论价值。工业温度控制系统具有非线性、时变性和滞后性等特性,而常规PID控制器参数往往整定不良,性能欠佳,对运行的工作情况适应性差,导致常规PID控制不能使温度控制达到理想效果。为了改善常规PID控制效果,增强系统的适应性,实现PID参数自整定,本文设计出一种PID参数自整定的模糊控制器。利用模糊逻辑对PID控制器参数进行调整实现控制效果最优,将温度作为控制对象,并利用Matlab的Simulink工具箱实现仿真对比分析常规PID与模糊PID的曲线,最后应用到实际的温度控制系统中,对比分析常规PID与模糊PID的控制效果。

1 PID控制算法的相关介绍

1.1 PID控制算法

PID控制器因为结构简单、容易实现,并且具有较强的鲁棒性,因而被广泛应用于各种工业过程控制中。在传统PID控制中,PID参数在线整定一直是人们研究的问题之一,最早提出PID参数工程整定方法的是Z-N整定公式,至今仍然在工业控制中应用。而常规PID整定参数的选择取决于多种因素,比如被控对象的动态性能、控制目标以及操作人员对系统的理解等,因此肯定造成整定效果不理想。人们发现单纯靠常规PID控制算法是无法完成各种复杂控制的。在这种背景下,专家首次提出了基于继电器反馈的自适应PID控制系统应用于工业控制领域中。近年来国外对于Fuzzy-PID的研究已经由先前的基于专家经验的模糊控制技术实现PID参数调整的研究,逐渐转向基于人工智能神经网络、遗传理论的模糊复合控制技术与常规PID结合的复杂控制,比如基于遗传算法的PID控制、基于蚁群算法的PID控制等。近20年来,在理论研究基础上,具有模糊推理的自整定PID控制器也相继问世。此外,各种智能控制算法相互结合,如模糊神经网络、模糊免疫算法等,也不断为智能PID技术的发展增加新的活力。

1.2 PID参数整定

一般的PID参数整定方法大多通过一些简单的实验获取系统模型或性能参数,再用代数规则给出适当的PID整定值,或者根据多年的经验,给出参数值,这些方法简单,便于工程应用,但参数的整定效果不理想。在实际的应用中,许多被控过程机理复杂,具有高度非线性、时变不确定性和纯滞后等特点。过程参数甚至可能会随着时间和工作环境的变化而变化。这就要求在PID控制中,不仅参数的整定不依赖系统的数学模型,并且能够在线调整,以满足实时控制的要求。

模糊PID控制不仅具有智能控制的自学习、自适应、自组织的能力,能够自动辨识被控过程参数、适应被控过程参数的变化,而且又具有常规PID控制器结构简单、鲁棒性强、可靠性高的特点。因此模糊PID控制成为控制领域中较为理想的一种控制方法。模糊控制与PID控制的结合形式很多,本文采用的是模糊PID参数自整定的方法。

2 温度控制的数学模型

2.1 温度控制系统组成

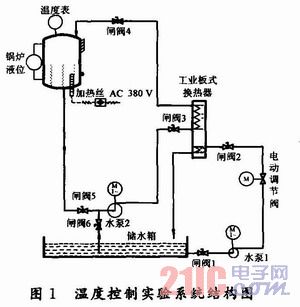

考虑图1所示的温度控制系统。该温度控制系统主要构成部分是储水箱、智能仪表、锅炉、换热器以及闸阀、传感器等,智能仪表作为控制器,0~380 V加热丝作为执行机构,锅炉中水的温度作为控制对象,温度传感器作为反馈环节,常规PID与模糊PID的控制参数输入智能控制器,然后输出4~20 mA模拟信号调节0~380 V电压控制加热丝加热的程度。

2.2 温度控制系统的模型特性

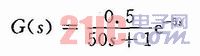

锅炉水温控制系统可近似用一阶惯性纯滞后环节来表示,其传递函数为:

![]()

式中:K为对象的静态增益;T为对象的时间参数;τ为对象的纯滞后时间参数。本系统选用的是温度作为控制对象,锅炉的温度控制系统是常见的确定性系统,针对以上的温度控制系统得到锅炉温度控制系统的传递函数为:

从图1可以看出,锅炉中的水是不断流动的,循环水对加热丝加热锅炉中水的温度是一个很强的干扰,增加了系统的复杂性,加大了控制难度,而一般常规的PID控制效果不太理想,所以对锅炉水温度控制系统采用模糊PID控制算法。

3 模糊PID控制算法

3.1 模糊PID参数自整定系统结构

采用模糊PID参数自整定控制方式,首先要找出PID三个参数与控制偏差e和偏差的导数ec之间的模糊关系,在运行中通过不断检测e和ec,根据模糊控制原理来对三个参数进行修改,以满足不同e和ec对控制参数的不同要求,从而使被控对象有良好的动静态性能。即e,ec作为模糊控制器的输入,PID三个参数作为输出系统结构图如图2所示。

3.2 PID参数的整定原则

按照系统时时变化的偏差e和偏差变化率ec,根据经验,KP,KI,KD的整定原则如下:

(1)当偏差e较大时,误差较大,为使系统有较快的响应速度,应取较大的KP;为了防止偏差变化率ec瞬时过大,应取较小的KD;为了避免较大的超调,应对积分作用加以限制,通常取KI=0。

(2)当偏差e处于中等大小时,为使系统相应具有较小的超调,KP应取得小些,KI取值要适当,这时KD取值对系统影响较大,取值应大小适中,以保证系统的响应速度。

(3)当偏差e较小时,为使系统具有较好的稳定性,KP与KI均应取大些,同时为避免系统在设定值附近出现振荡,并考虑系统的抗干扰性能,应适当地选取KD值。KD值的选择根据偏差变化率ec来确定,当ec较大时,KD取较小值,当ec值较小时,KD取较大值,一般情况下,KD为中等大小。

3.3 模糊PID控制器

设定输入变量e和ec语言值的模糊子集为{NB,NM,NS,Z,PS,PM,PB),将偏差e和偏差变化率ec量化到(-3,3)的区域内。同样,设定输出量KP,KI和KD的模糊子集为{ZO,PS,PM,PB},并将其量化到区域(0,3)内。根据参数KP,KI和KD对系统输出特性的影响情况,可得模糊控制规则为:

4 仿真结果

4.1 建立系统Simulink仿真框图

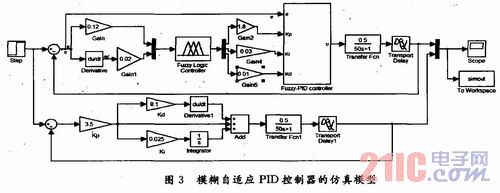

在Matlab的Simulink环境下根据图2设计出系统的仿真框图。如图3所示。

4.2 Matlab仿真结果

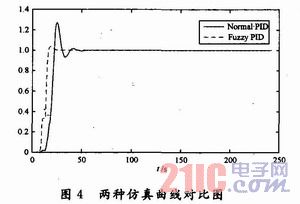

针对A3000温度控制系统,其数学模型为![]() ,模糊化因子ke=0.12,kec=0.02,解模糊因子K1=1.8,K2=0.03,K3=0.01,PID参数值KP=3.5,KI=0.025,KD=0.1。图4是常规PID控制曲线图和模糊PID控制曲线图。仿真结果表明,模糊PID控制方法较常规的PID控制,具有较高的控制精度,超调量小,控制效果好。

,模糊化因子ke=0.12,kec=0.02,解模糊因子K1=1.8,K2=0.03,K3=0.01,PID参数值KP=3.5,KI=0.025,KD=0.1。图4是常规PID控制曲线图和模糊PID控制曲线图。仿真结果表明,模糊PID控制方法较常规的PID控制,具有较高的控制精度,超调量小,控制效果好。

仿真显示采用Fuzzy-PID算法,没有振荡并且超调量小,从仿真的结果可以看出,常规PID算法调节时间为55 s,而模糊PID的调节时间是27 s,常规PID的超调量是26%,而模糊PID的超调量是1.27%,明显优于传统的PID算法。

4.3 温度控制系统实际控制效果

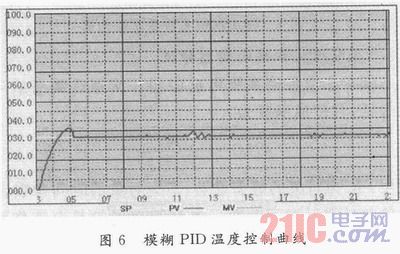

将常规PID和模糊PID参数自整定算法用于温度控制系统中,以及加入相同的干扰后对控制效果的影响,其温度控制实验曲线如图5,图6所示。

从温度控制系统的实际控制结果看出:常规PID算法调节时间为4.4 min,而模糊PID的调节时间是2.1min,常规PID的超调量是10%,而模糊PID的超调量是6%;在加入相同干扰的情况下,系统恢复稳定的时间,常规PID是2.7 min,模糊PID是0.9 min。

5 结语

温度控制系统具有非线性、时变性和滞后性的特性,并且锅炉水温控制系统中的循环水也是强干扰,增加了系统控制的复杂性,常规PID控制效果不太理想,而模糊PID参数自整定控制算法对于解决温度系统中的非线性、时变性和大延时起到明显的改善效果,对干扰也具有较好的抑制调节能力。