摘要:为满足埋弧焊过程弧长实时稳定控制要求,研制了以高速微处理为核心的微机控制系统和一套开关式的送丝调速系统。引入通过模糊目标隶属函数调节修正函数来调整模糊控制规则的模糊控制算法,设计了以模糊控制为核心的埋弧焊过程电弧智能控制系统。在实验的基础上讨论了模糊控制的修正函数对系统性能的影响,合理的控制参数直接影响焊接质量。实验表明,该系统采用模糊控制在焊缝成型以及过程稳定等方面都有较大提高。

关键词:埋弧焊;弧长;微机控制;模糊控制

l 前言

焊接过程电弧弧长的稳定对焊接质量至关重要。目前,埋弧焊弧长的调节控制主要有两种:一种是实时调节电流改变焊丝熔化速度,从而控制弧长,抑制扰动;另一种是弧压或电流反馈实时调节送丝速度,采用PID控制弧长等参数以稳定焊接过程。而这两种方法在对粗丝大电流工作条件下存在动态响应慢、焊接过程稳定性差等缺点,难以实现高质量控制。模糊控制作为一种智能控制策略,在弧焊电弧稳定性控制的应用具有诸多优点,如无需建立被控对象的数学模型,较易建立语言变量的控制规则,系统鲁棒性强,尤其适用于非线性、时变、滞后系统的埋弧自动焊弧长的控制。为此,在研究单片机控制的埋弧自动焊装备基础上,引入基于修正因子的模糊控制策略,采用弧压反馈方式,以送丝速度为控制量,弧压为被控制量,研究埋弧自动焊弧长模糊控制器。

2 系统硬件设计

埋弧自动焊系统硬件设计是由容量l 000 A、主频20 kHz的IGBT逆变电源为主机、电源驱动电路、送丝驱动电路、单片机控制系统组成,如图1所示。其中电源驱动电路由以SG3525为核心的PWM脉宽调制电路、隔离电路、过流保护、过压,欠压保护电路组成。送丝驱动控制电路由以SG3525为核心的开关式调速电路组成。单片机及其外围电路由以DS80C320为核心的微机系统、A/D转换、D/A转换、隔离电路、键盘给定显示电路组成。

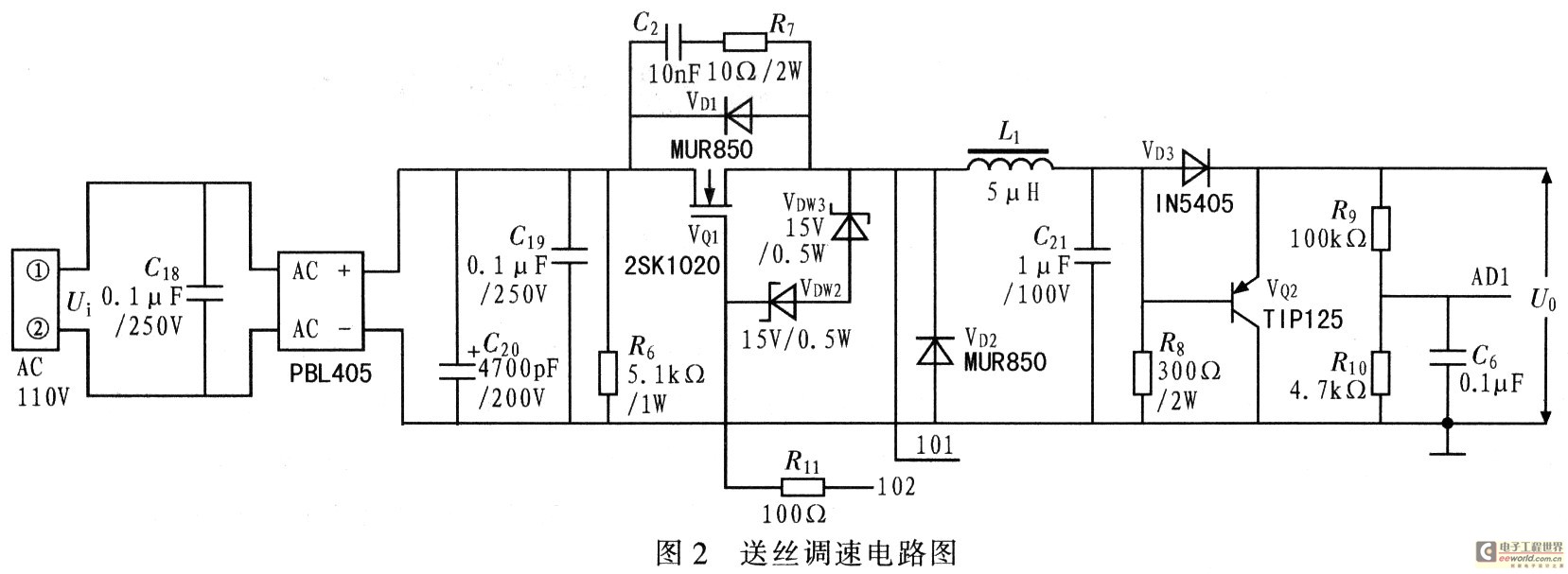

2.1 送丝调速电路

系统采用开关式送丝调速系统,送丝机驱动为110 V直流印刷电机。其开关式送丝调速系统的主电路如图2所示。其工作原理:输入电压Ui经整流滤波后为有纹波的直流电压,然后提供给MOSFET,MOSFET由PWM控制电路提供的驱动信号而处于开关状态,将直流电压转换为脉冲电压,再通过输出电感得到输出电压U0,通过调节驱动信号的输出占空比,就可调节输出电压的大小。该电路的PWM控制电路采用脉冲宽度调制器SG3525得到PWM信号,通过电枢电压负反馈来保持电枢电压的稳定,从而实现转速的自动调节。该送丝系统经实测送丝速度范围为0~24 m/min,送丝平稳可靠,可满足埋弧焊的送丝和抽丝控制要求。

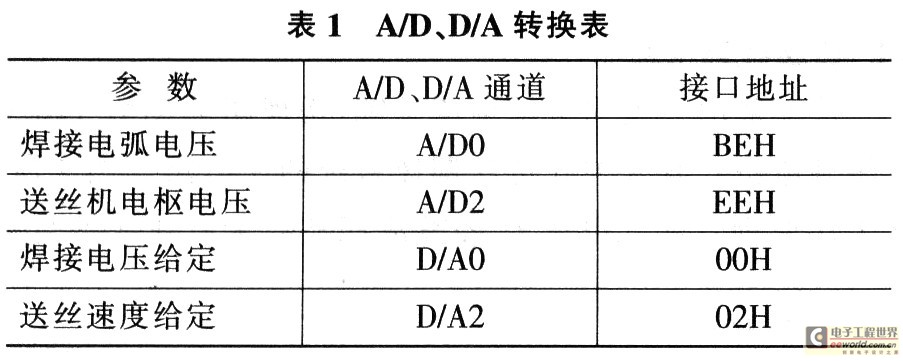

采样电路采用MAX118。MAX118是MAXIM公司的8位8通道的跟踪保持A/D转换器,具有转换速度高、功耗低、转换误差小的优点。MAX118可直接与单片机数据总线和I/O接口连接,不需另加接口电路,主要用于焊接过程电弧电压、送丝电动机采样,D/A转换电路采用两片AD7528。AD7528是德州仪器公司的双路、8位数模转换器,具有转换速度快、线性度误差小、功耗低的特点。两片AD7528主要用于小车速度给定,送丝电机电驱电压,电弧电压给定,如表1所示。

3 系统软件设计

系统控制软件是实时控制的核心,系统控制软件设计采用模块化程序设计技术。控制软件主要由焊前准备、引弧控制、焊接阶段控制、收弧控制等4部分组成。

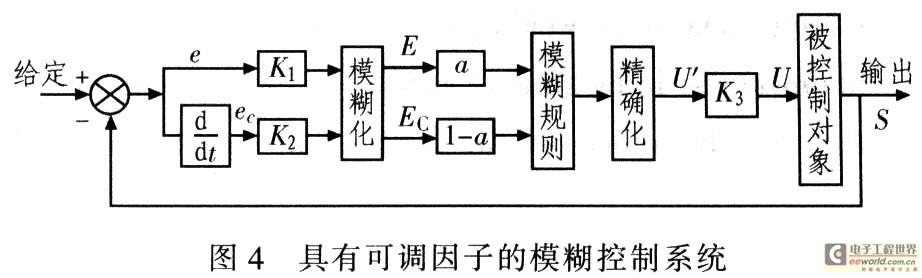

图4示出该控制系统模糊控制原理。其中模糊控制器引入了带自调整函数的模糊控制规则,即引入一个可调整因子a,代入FUZZY控制算法U=(E+Ec)/2可得:

U=[aE+(1-0)Ec] (1)

式中:a∈(0,1)。通过调整a,改变误差E和误差变化率Ec对控制量的加权程度,从而调整控制规则。进而改善系统控制效果。

通常控制系统的目标是输出与给定相等,因此提出模糊控制目标使误差E靠近于0,取其隶属函数为Cμ=exp(-ke2)。其修正系数为:

偏差大时,a较大,系统能尽快消除E;偏差小时,a较小,系统能尽快趋于稳态。根据模糊目标的隶属函数调节a,从而达到调整控制规则的目的。可抛开控制表,直接根据偏差E和偏差变化率Ec的论域值E和Ec,通过公式求得控制量U和论域U',从而实现对系统控制规则的在线调整。

在以单片机为控制器实现模糊控制时,将变量离散化,归一化量程:

焊接电弧电压:51.2 V……FFH,即0.2 V……01H;送丝电机控制电压:3.8 V……FFH,即0.023 V……01H。

采用公式计算方法,模糊控制实现程序如图5所示。

4 实验

将编写好的模糊控制算法移植入单片机,并与埋弧自动焊焊机(1000逆变电源+变速送丝机)组成试验平台,采用相同规范、不同K值进行模拟负载和工艺实验。

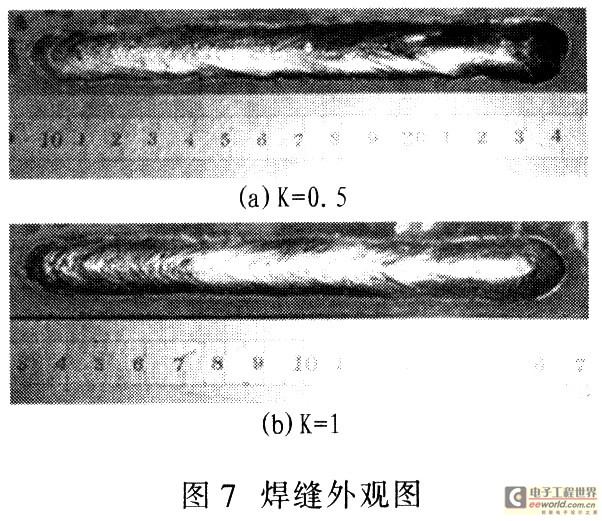

图6(a)、(b)分别是在K=0.5和K=1、弧压为35 V、电流600 A的情况下,初始模拟负载为0.03 Ω,突变后模拟负载为0.09 Ω实测的电压响应曲线。当模拟负载突变时,K=0.5的情况下,过渡时间约为0.075 s,当K=1的情况下,过渡时间约为0.1 s,说明模糊控制的送丝系统具有良好的动特性和外特性。图7(a)、(b)所示的是给定焊接电压35 V,电流600 A,焊接速度为0.6 m/min,不同K值的焊缝外观图。

试验表明,采用模糊控制系统,焊接过程稳定,焊缝成型好,而且K值越大,修正函数a值随着误差递增越快,误差E的控制作用相对增强,动态响应速度快。

5 结论

为满足埋弧焊过程控制要求,研制了以单片机DS80C320为核心的微机控制系统和一套PWM可逆调速电机驱动系统,并引入了模糊控制算法,设计以模糊控制为核心的埋弧焊过程电弧智能控制系统。通过实验讨论模糊控制的修正函数对系统性能和焊接质量的影响。实验表明,采用模糊控制系统在焊缝成型以及过程稳定等方面都有较大提高,模糊智能控制方式可有效运用于埋弧焊过程控制。