利用 FPGA 实现工业电机控制的大幅节能

2009-03-27

作者:Mike Thompson

混合信号 FPGA 是工业电机控制的一种全新选择方案,它与集成式软处理器结合使用,便能够以较低的成本让大多数应用轻松地实现各种类型的电机设计。

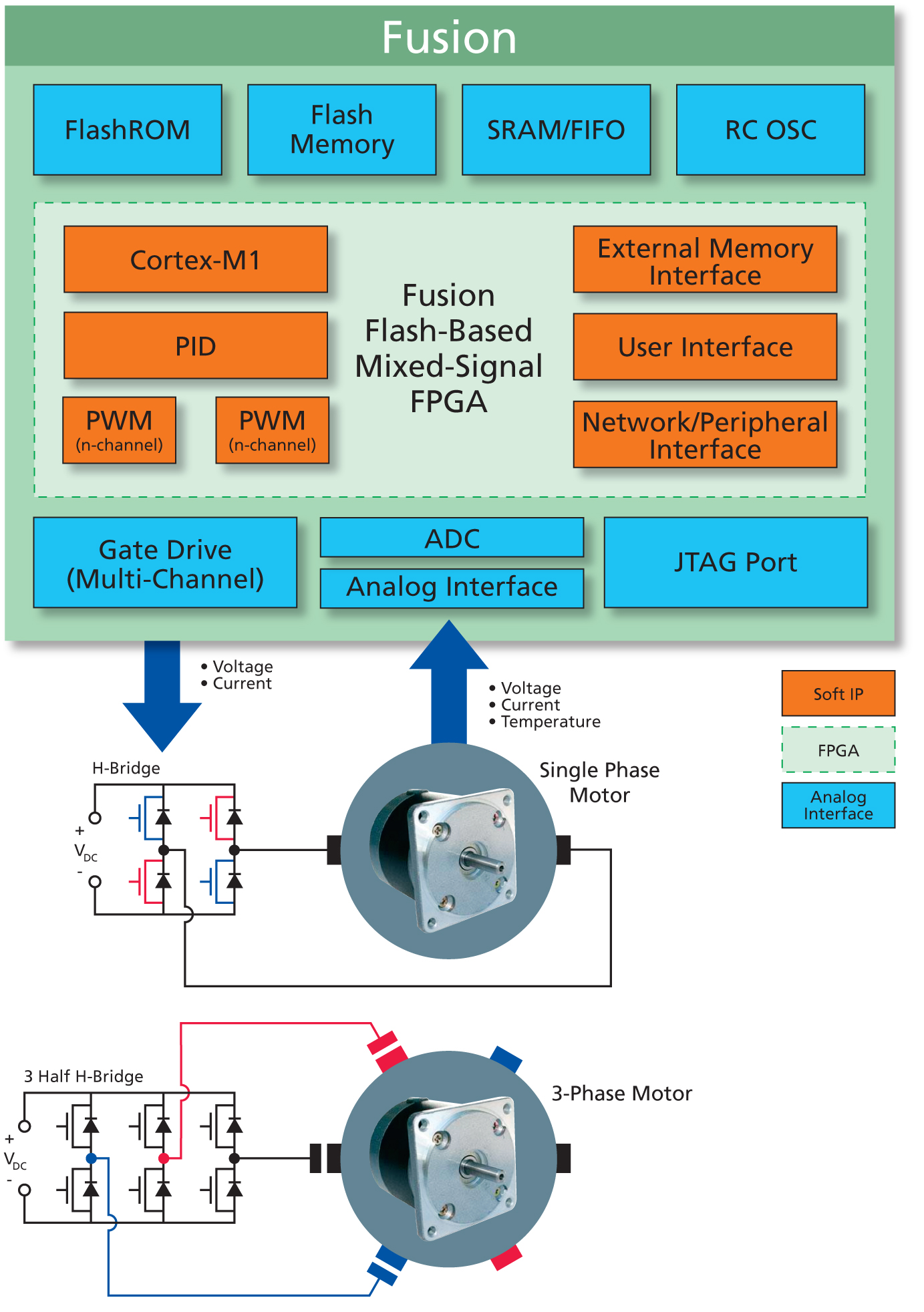

图1:对于单相和三相电机的高效控制,爱特公司的 Fusion 器件等混合信号 FPGA,能够提供高度灵活的低成本单芯片解决方案,有助于降低功率要求,并最大限度地节省能量成本。

从电梯、家电,到机器人和工业自动化生产线,电机几乎无处不在。今天,全球耗电量已达惊人数字,其中 50% 以上是电机消耗的。可惜的是,许多电机的效率都很低,能源浪费相当严重。例如,小型交流电机的效率低至 50%,虽然加大电机尺寸可以提高电机效率,但其实还有其它方法能够提高效率和降低能耗。

尽管增加电机控制可以大幅度提升效率,但控制和电能的高昂成本一直使它难以实现。随着半导体工艺技术和集成化技术的进步,混合信号现场可编程门阵列 (FPGA)作为电机控制的重要选择方案应运而生。这些高集成的灵活平台能够以单一低成本单器件,提供电机控制所需的大部分资源。使用 FPGA 代替固定逻辑器件,可让设计人员得以灵活地针对应用实现最高效的设计,并能够在各种各样的电机控制应用中采用相同的器件。

利用混合信号 FPGA 和经过软 FPGA 优化的微处理器,便能够实现智能负载匹配或变速控制,只需增加极少的电机成本就可以在全范围内提高电机的功效。事实上,结合最佳实践,混合信号 FPGA 加上经过软 FPGA优化的微处理器之组合,能够使电机效率达到接近 95%。若广泛采用电子式电机控制,全球就可以节省15% 到 20%的电能,每年的能耗显着降低,造成温室效应的气体排放也大大减少。

当 AC 电机接近满负载工作时,它的效率可以达到 90% 以上。不过,很少有电机一直都在满负载情况下工作,这是因为负载总是在变化,而参数选择也是有裕度的,效率会因此降低 75% 之多,大大浪费能源。一般来说,电机比它所驱动的负载量大两、三倍是很常见的事,而这是一种成本高昂的工作模式。尽管电机根据了最大的负载量而设计,但它的负载一般都比较小,工作效率也很低。例如,自动扶梯是按照最大承载人数来设计的,可大多时候自动扶梯上的人数远小于规定的最大容量,这使得它的效率很低,造成能量的浪费。而有了电机控制,就可以对负载进行连续的智能感测,准确匹配相应的输入功率,在整个工作范围上最大限度地提高电机的效率,最大限度地减小功耗和运行成本。哪怕负载有微小的变化,也可以检测出来,然后提供精确匹配的功率,同时不影响电机的速度。实际上,电子控制会根据工作情况不断调节交流感应电机的功率大小,使其保持在理想的负载条件之下工作。

交流电机的转换不一定必需更换掉目前所用的所有电机,这需要大量的成本。美国能源部估计美国单单工业领域都使用了1,240 万部 1 匹以上的电机。每年有多达 60 万部电机出现故障需要更换,因此电机更换一直在不断进行中,这意味着在未来 20年间,大多数 1 匹以上的电机都得被更换掉,而全球其它地区的情况也大致相同。以高效的电控电机替换所有这类电机,可以使工业功率需求降低 18% 之多,从而为制造业大幅节省能源成本。

对于能以恒定速度工作的应用来说,电控智能负载匹配是绝佳的解决方案。可惜的是,并非所有采用交流电机的应用都能以恒定速度工作。对于适合已知负载量的应用的低成本驱动,可采用变频驱动 (VFD) 根据当前条件相应改变电机的转速。根据工作条件持续变速并保持频率/电压 (V/f 控制) 比恒定,是实现三相电机变速工作的一个简单方法。

相比其他解决方案,FPGA 成本较高,并缺乏交流电机控制所需的模拟外设,故一直以来都不在这些应用的解决方案考虑范围之内。然而,新的高成本效益混合信号FPGA 能够提供高度灵活的单芯片解决方案,具备从单极永磁电机到大型三相交流电机等各种电机的电控实现所需的大部分资源。

在每秒 600 k 的采样率下,混合信号 FPGA 中的 ADC 大约比交流电机控制快 2到 3倍,可以直接测量定子电流和转子电流,以确定转速和位置。此外,由于具有多达 30 个 ADC 输入,对每个线圈的反电动势 (back-EMF)、总线电压和电机中的任何其它条件进行采样非常简单,只需连接器件做适当测量即可。使用带有集成式软处理器 (如 32 位 ARM Cortex-M1 微处理器) 的混合信号 FPGA,允许以无传感器正弦电流控制来构建电机控制,从而省去昂贵的传感器,进一步降低电控的成本。此外,除了监控总线电压、电机电流及速度之外,混合信号 FPGA 中的Cortex-M1 处理器还能够进行诊断。这种执行诊断并在问题出现时予以智能响应的能力,可以显着减少对电机的损害,延长其寿命,进一步降低拥有成本。

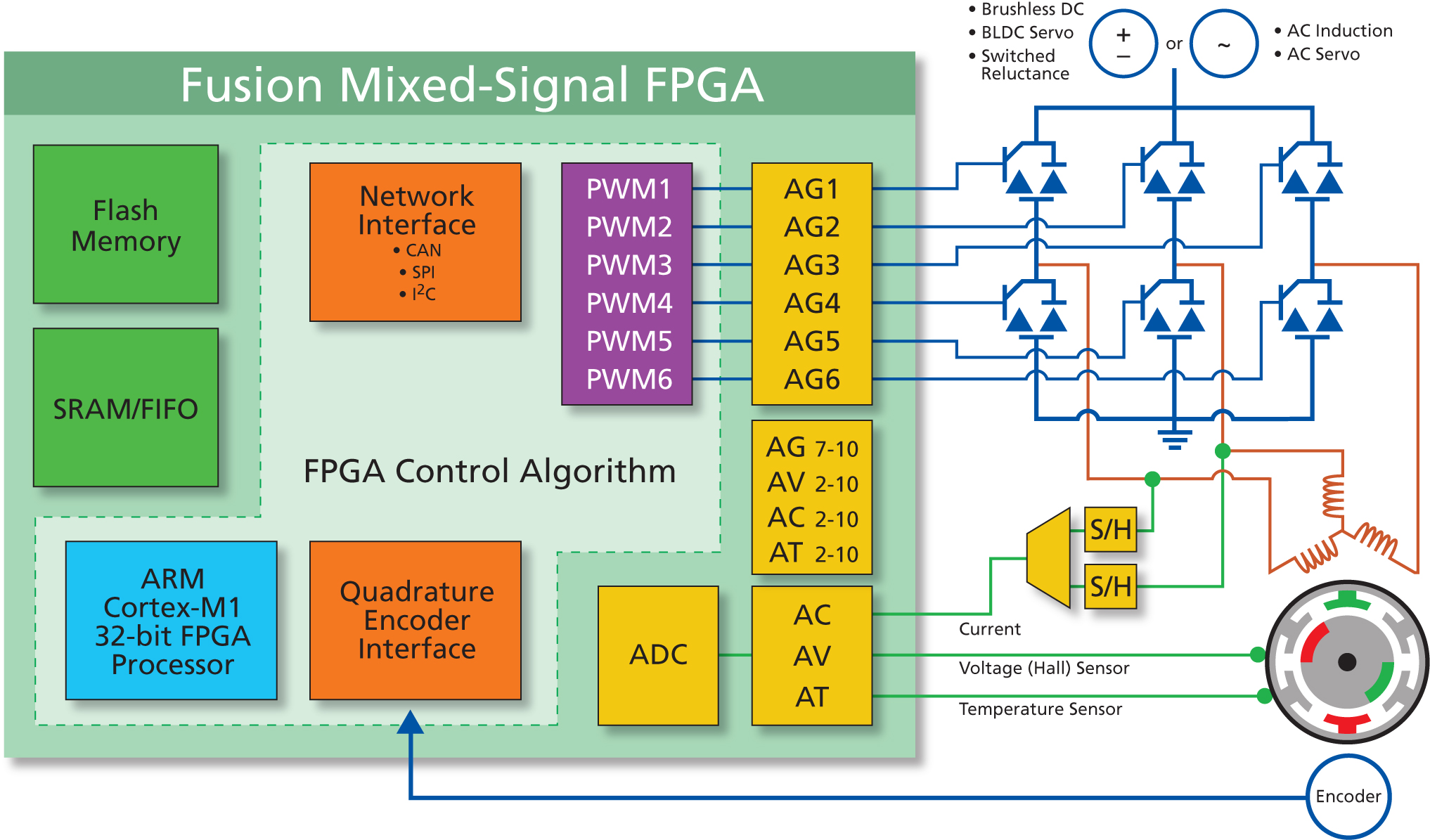

随着新的电机技术和电机控制技术面世,利用旋转磁场的概念也在不断进步。在许多应用中,负载和速度都是变化的,故而矢量控制 (磁场导向) 获得广泛运用。由于这种技术不是基于电机的稳态方程,所以能够处理众多电机应用中常见的变化工作条件。矢量控制能够响应负载的变化来进行精确的速度控制,即使在电机转换期间也可提供最佳的效率。此外,它还能够以低速实现全部的电机转矩能力。利用混合信号 FPGA 执行矢量控制的优点之一是可采用相同的器件,只需少许变动,针对某类电机采用适当的模型,便可以控制多种电机 (如永磁交流电机和无刷直流电机) (图2)。

对于三相交流电机,矢量算法必须以 1kHz 到 10kHz 的速度连续计算。在每个 120度相位角内,短暂的时间里必需进行庞大数量的计算,包括三角函数、比例-积分-微分 (proportional-integral-derivative, PID)、实时磁通量和转矩接口函数。对采用矢量方案进行控制的交流电机而言,需要有功能强大的小型处理器,能够支持这些计算,支持与应用其余部分及用户接口的通信。

在实际应用中,交流电机控制每个控制轴需要 8 到 20MIPS 的处理能力,在混合信号 FPGA 中,利用一个 ARM Cortex-M1 处理器就可以轻松实现。这种组合可以在不到 6μs 的时间内完成整个转换,包括电流的测量,从而达到每秒超过 165,000 次的转换速度,这足以满足大多数交流电机控制应用的要求。除处理器之外,适当的外设对应用也是十分重要的。可编程逻辑常常是实现各种用户接口和数字控制逻辑的首选方案,包括网络和外设接口、脉宽调制 (PWM)、正交编码器接口以及传感器输入,这对于今天的电机控制系统是非常重要的。利用混合信号FPGA,处理器、存储器和外设均可集成在单个器件内,除了变频模块和电机本身,将额外需要的组件减至最少,大大降低了电子成本,成为对于多种电机设计颇具吸引力的解决方案。

节能要求迫使工业制造商采用更多的高效电机,当中 500W 到 10kW 工业应用电控电机是节能潜力最大的领域。这个范围之上的电机一般效率高出很多,而这个范围之内的电机则极为广泛地用于工业环境中。其中许多都以恒定速度工作,且频繁启动和停止,导致多达 50% 的能源被浪费掉。利用混合信号 FPGA 构建、并与分立式沟槽 IGBT 配合使用的电机控制器,能够在整个工作范围获得接近 95% 的效率。这意味着可以实现尺寸更小、功率更低、持续以更低速度运行的电机,而且电机还无需启动和关断,从而可降低功耗和散热量,并减小电机噪声。

图2:混合信号 FPGA 可为工业电机控制设计提供若干优势,如组件数目更少、成本更低、更易于制造,以及更高的电机可靠性和效率