随着技术的进步和市场需求的变化,铁路机车车辆工业对列车微机控制系统中的车载数据通信网络提出了新的要求,期望建立一个在机车车辆内部及列车和地面控制系统之间交换控制命令、状态、故障诊断信息以及旅客信息等的数据通信网络。为此,国际电工委员会制定了IEC61375—1:1999《列车通信网络》,它包括2种总线,即列车总线WTB和多功能车辆总线MVB,分别用来连接列车的各个车厢和车厢内的电气设备。本文结合“北亚”号内燃动车组,研究基于TCN技术的内燃动车组列车通讯网络。

“北亚”号内燃动车组是一种自带动力、具有载客功能、成组运行的轨道交通工具,动车组设头尾2辆动车,中间由几节拖车组成。司机在头车操纵,尾车不配司机。头尾2辆车控制系统完全相同,并相互联锁,尾车控制系统通过列车通讯网络接收头车操纵指令,头尾2辆车同步工作,头车的监控信息在头车直接显示,尾车的监控信息可以通过通讯网络在头车司机台显示,司机在头车上可以操纵2台动车的各个工况。该列车通讯网络可完成头尾2辆动车的重联控制、监测并实施安全保护。

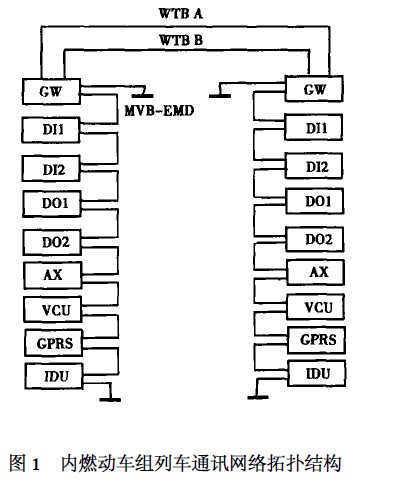

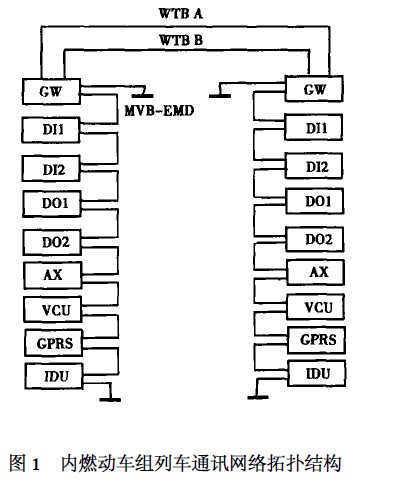

1 动车组列车通信网络拓扑结构

“北亚”号内燃动车组采用列车控制与通讯网络系统对整列车进行控制,网络拓扑结构如图1所示。按照TCN标准,列车通讯网络分为2级,第1级为绞线式列车总线WTB,实现车辆间的数据通信;第2级为多功能车辆总线MVB,主要实现同一车辆内各个功能控制单元之间的数据通信。

每台动车由1个微机控制装置和1个智能显示单元组成。在头尾2辆动车上各装有1台控制机箱,每台机箱中装有数字量输入/输出单元(DI/DO)、模拟量输入/输出单元(AX)、车辆控制单元(VCU)、无线数据传输单元(GPRS板)、网关(GW)和智能显示单元(IDU)。2台控制机箱间采用WTB通讯;每台控制箱内各单元之间采用MVB通讯,其介质采用电气中距离介质EMD。

2 列车控制与通信网络系统的组成

列车控制与通信网络系统采用通用的EXP机箱,机箱为背板式结构。以C8051F040CPU为核心,由开关电源、数字量输入/输出、模拟量输入/输出、无线数据传输单元等组成,各单元通过MVB总线与CPU进行数据交换。各插件功能介绍如下。

2.1 开关电源

采用开关电源技术,将输入24V电源变换为+5V和±15V电源,给机箱、网关、输入输出单元及传感器供电。

2.2 数字量输入/输出

采用光电隔离技术,接收司机控制指令及动车状态信号,完成动车逻辑控制。

2.3 模拟量输入/输出

对动车速度、柴油机转速、柴油机润滑油压力、柴油机冷却水温度信号进行采样。

2.4 无线通讯模块

无线数据传输单元是利用通用分组无线业务GPRS将动车组现场采集的数据传输到地面监控站,供相关人员对机车的运行状态进行监控。

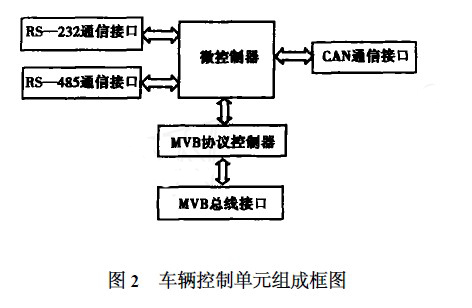

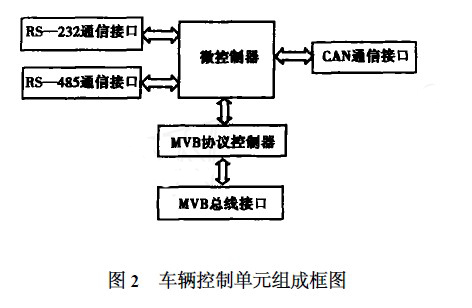

2.5 车辆控制单元VCU

VCU主要实现系统的逻辑控制功能,其组成如图2所示。具有RS—232、RS—485、CAN以及MVB通信接口,其中RS—485和CAN为功能扩充预留。

VCU采用C8051F040单片机,其速度可达25MIPS(使用25MHz时钟)。具有4352字节内部数据RAM(4K+256)和64KBFLASH。

随着技术的进步和市场需求的变化,铁路机车车辆工业对列车微机控制系统中的车载数据通信网络提出了新的要求,期望建立一个在机车车辆内部及列车和地面控制系统之间交换控制命令、状态、故障诊断信息以及旅客信息等的数据通信网络。为此,国际电工委员会制定了IEC61375—1:1999《列车通信网络》,它包括2种总线,即列车总线WTB和多功能车辆总线MVB,分别用来连接列车的各个车厢和车厢内的电气设备。本文结合“北亚”号内燃动车组,研究基于TCN技术的内燃动车组列车通讯网络。

“北亚”号内燃动车组是一种自带动力、具有载客功能、成组运行的轨道交通工具,动车组设头尾2辆动车,中间由几节拖车组成。司机在头车操纵,尾车不配司机。头尾2辆车控制系统完全相同,并相互联锁,尾车控制系统通过列车通讯网络接收头车操纵指令,头尾2辆车同步工作,头车的监控信息在头车直接显示,尾车的监控信息可以通过通讯网络在头车司机台显示,司机在头车上可以操纵2台动车的各个工况。该列车通讯网络可完成头尾2辆动车的重联控制、监测并实施安全保护。

1 动车组列车通信网络拓扑结构

“北亚”号内燃动车组采用列车控制与通讯网络系统对整列车进行控制,网络拓扑结构如图1所示。按照TCN标准,列车通讯网络分为2级,第1级为绞线式列车总线WTB,实现车辆间的数据通信;第2级为多功能车辆总线MVB,主要实现同一车辆内各个功能控制单元之间的数据通信。

每台动车由1个微机控制装置和1个智能显示单元组成。在头尾2辆动车上各装有1台控制机箱,每台机箱中装有数字量输入/输出单元(DI/DO)、模拟量输入/输出单元(AX)、车辆控制单元(VCU)、无线数据传输单元(GPRS板)、网关(GW)和智能显示单元(IDU)。2台控制机箱间采用WTB通讯;每台控制箱内各单元之间采用MVB通讯,其介质采用电气中距离介质EMD。

2 列车控制与通信网络系统的组成

列车控制与通信网络系统采用通用的EXP机箱,机箱为背板式结构。以C8051F040CPU为核心,由开关电源、数字量输入/输出、模拟量输入/输出、无线数据传输单元等组成,各单元通过MVB总线与CPU进行数据交换。各插件功能介绍如下。

2.1 开关电源

采用开关电源技术,将输入24V电源变换为+5V和±15V电源,给机箱、网关、输入输出单元及传感器供电。

2.2 数字量输入/输出

采用光电隔离技术,接收司机控制指令及动车状态信号,完成动车逻辑控制。

2.3 模拟量输入/输出

对动车速度、柴油机转速、柴油机润滑油压力、柴油机冷却水温度信号进行采样。

2.4 无线通讯模块

无线数据传输单元是利用通用分组无线业务GPRS将动车组现场采集的数据传输到地面监控站,供相关人员对机车的运行状态进行监控。

2.5 车辆控制单元VCU

VCU主要实现系统的逻辑控制功能,其组成如图2所示。具有RS—232、RS—485、CAN以及MVB通信接口,其中RS—485和CAN为功能扩充预留。

VCU采用C8051F040单片机,其速度可达25MIPS(使用25MHz时钟)。具有4352字节内部数据RAM(4K+256)和64KBFLASH。

VCU的主要功能有:

(1)实现动车组的柴油机、辅助发电机、空气压缩机等设备的逻辑控制及故障诊断功能。

(2)头尾2辆动车的VCU依靠司机钥匙档位定义主控微机信号来确定主控微机。当1台VCU被定义为主控微机时,则另一台VCU为从控微机。从控微机不具有MVB总线管理器功能。

(3)实现防空转/防滑控制功能。在牵引或制动工况下,系统检测轮根据空转或滑行程度的不同,采取撒沙、降功、卸载等保护措施,以充分利用动车粘着性能,发挥牵引力。

(4)具有柴油机与动车电气系统保护功能。动车微机实时检测柴油机温度、压力、转速等信号。若这些信号超过正常工作范围,则根据故障的不同种类分别采取报警、降功、卸载、停机等措施对其进行保护并记录,确保柴油机和换档机构的正常工作。

3 列车TCN网络通信及重联控制

通信采用TCN网络,取消了以往动车组头尾2辆动车之间的所有硬连线。为了提高可靠性,采用双通道热备冗余控制方案,即采用2路WTB总线同时传递数据,当一路发生故障时,由软件自动完成转换。

3.1 TCN网络的组成

3.1.1 组成

该列车通讯网络完全符合TCN标准。网络上设有2个WTB节点,头尾2辆动车上各1个。列车总线WTB和多功能车辆总线MVB通过网关连接。

车厢总线MVB上附挂有模拟量输入/输出单元、数字量输入/输出单元、车辆控制单元、智能显示单元和无线通讯单元,这些单元通过MVB总线连接起来,传递相应的数据信息。

3.1.2 车辆控制单元与网络的数据通信方式

主CPU与网络通过UART仿真技术交换数据。

主CPU采用查询方式定时从输入缓冲区中读取2个网络节点的信息,并进行校验。当校验正确时,返回正确标志,将数据提供给本车使用;反之,若校验出错,则返回错误标志,将所收到的数据丢弃。当主微机的数据需要更新时,主CPU向输出缓冲区写数据供他车使用。正常情况下,2个网络节点是同时工作的,并通过2根WTB总线实现冗余。当主CPU检测到一路通信故障时,由网关中的软件识别并自动转换到另一路,并在显示器上提示该路网络通信故障。

3.1.3 网关的配置

在该动车组的列车控制与通信网络系统中,采用捷克Unicontrols公司生产的网关。该网关在购买时带有底层软件,在应用层面上只需根据需要对网关进行相应配置即可(包括动车组的组成、车厢的类型、车厢内的设备、通信存储器及端口的配置等)。

3.2 TCN列车通信网络的功能

3.2.1 列车重联控制功能

头车将司机控制指令及动车状态信号传送给尾车,可实现尾车无人驾驶。尾车检测动车状态信号传送给头车,以便司机了解他车运行情况,确保列车工况一致。

3.2.2 头尾2辆车监控数据通信功能

头尾2辆车实时检测动车及柴油机的速度、档位、方向、温度、压力等信号,通过网络传递给智能显示单元显示,以便司机及时了解列车的运行信息,确保列车正常运行。

3.3 动车组重联控制逻辑

3.3.1 操纵端控制

为了防止控制逻辑错误,首先必须确定操纵端。

在该网络中,通过司机钥匙来确定操纵端。司机钥匙在“ON”位置的动车为操纵端,另一动车为尾车。若两动车同时设置为操纵端,则显示“操纵端设置错误”,两车控制均处于无效状态。

3.3.2 工况控制

头车完成本车的所有控制功能,实时检测工况、方向、司机控制器手柄等信号,并将相应的控制指令通过TCN网络传给尾车,同时将尾车的状态通过指示灯显示在司机台上。尾车接受头车指令,控制尾车相应的继电器动作,检测动作正确后,完成动车相应档位加减载控制,否则不加载并提示尾车工况错误。

4 智能显示单元

4.1 智能显示单元的组成及软件

智能显示单元主要用于显示连接到列车总线上的各子系统的状态、列车基本运行数据、列车状态信息和故障诊断信息。智能显示单元由彩色液晶触摸屏、PC104嵌入式模块、网络接口卡、显示卡等组成,司机通过触摸屏,可了解动车运行情况和查询故障信息。

智能显示单元的应用软件采用北京昆仑通态公司的MCGS全中文工业自动化控制组态软件编写。软件编写时通过对MVB逻辑端口进行配置,并将MVB逻辑端口和MCGS软件中的数据变量连接起来,通过编写脚本程序进行不同量纲间的转换和实现过程数据显示功能。软件在PC机上调试通过后,下载到智能显示单元的CF卡上,然后在智能显示单元的Win2dowsCE操作系统下运行。

4.2 智能显示单元的主要功能

该智能显示单元为司机及维护人员提供了良好的人机接口。具体功能如下:

(1)实时显示动车运行参数,如动车组运行速度、柴油机转速、温度、压力、工况等;

(2)以不同颜色的指示灯显示动车的故障信息,如柴油机超速、动车组超速、柴油机滑油压力低、柴油机水温高等,并进行相应故障处理,如报警、降功、卸载等;

(3)日历、时间显示及校正;

(4)查询动车故障;

(5)完成动车轮径值修改。

5 结语

从内燃动车组TCN网络控制系统运行情况看,该系统工作可靠,能满足内燃动车组控制要求。但由于该控制系统的车辆控制单元采用C8051F040微处理器,其运算速度有限,存储空间较小,不能存储历史故障数据。随着计算机技术、嵌入式系统的发展,采用带有嵌入式系统的车辆控制单元并采用图形化编程软件,使所开发的TCN网络达到国外同类产品的水平,从而开发出具有自主知识产权的列车控制与通信网络产品,是将来研究中要解决的主要问题。