设计了一款应用于亚微米工艺的传输只读存储器的编程高压的单阈值开关电荷泵。随着亚微米和深亚微米工艺的应用,N+/PWLL结反向击穿电压和栅氧击穿电压都明显降低,用于只读存储器传送编程电压的两阈值开关电荷泵应用存在着极大的风险。

引言

根据不同的应用,电荷泵的种类不同,内部直接产生高压的电荷泵有:双极DICKSON电荷泵,MOSDIC-KSON电荷泵,四模式电荷泵设计,电压倍增电荷泵,电压三倍电荷泵。因只读存储器芯片的数据只能进行一次编程,编程后的数据能长时间保存,PROM的基本单元在编程时需要过毫安级别以上的电流,所以只读存储器编程时一般都采用外加编程高压,内部的电荷泵只是起着开关的作用,在编程的时候传递编程高压,并提供大电流通路。现在应用于只读存储器的电荷泵是两阈值电荷泵。

随着半导体工艺的发展,工艺尺寸的不断减小,基本器件的栅氧厚度,最小沟道长度不断减小,对应的栅氧击穿电压,源漏穿通电压也不断减小。只读存储器的编程高压的传递变得很困难,传统的应用于只读存储器中的电荷泵因为内部高压结点峰值要高于编程电压两个阈值电压,导致我们在设计此类电荷泵时,工艺击穿电压的限制成为严重的问题,甚至两阈值损失的电荷泵无法实现。为降低应用于只读存储器电荷泵的内部高压节点电压,同时保证电荷泵传送的编程电压纹波很小,本文设计了一款单阈值电荷泵。

1 两阈值电荷泵工作原理和问题

1.1 两阈值电荷泵的工作原理

电荷泵工作的两个理论基础:电容的两端电压不能突变,电荷共享原理。图1是传统两阈值电荷泵的工作原理分析图。

外加编程电压为VP,初始时CLEAR端为VDD,因N4管栅极为恒定电源电压VDD,所以初始时结点3的电压V3o=VDD-VTH4,N5管导通,编程结点4接地。电荷泵开始工作,CLK为固定周期的方波信号。

第1个周期,当结点5从0到VDD,因为电容C1两端电压不能突变,另结点2的寄生电容为C5,则结点2从0变化到:

V21=C1×VDD/(C1+CS) (1)

因N2为饱和管接法,结点3的电压钳位到

V31=C1×VDD/(C1+CS)-VTH21 (2)

当结点5从VDD到0时,结点2先被瞬间拉到0,然后又被N1管拉到

C1×VDD/(C1+CS)-VTH21-VTH11 (3)

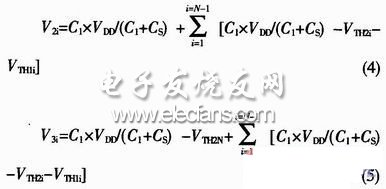

第i个周期,结点2和结点3的电压V2i,V3i分别为:

V2i和V3i不断升高,当V3i高于VP一个阈值电压时,编程电压VP被完全传送到编程结点。

但随着震荡周期数的增加,VTH2i,VTH1i的值增大。当电荷泵进入稳态且VP能完整传递到编程结点,结点2,3的电压峰值达到最大,用V2PEKAmax,V3PEKAmax分别表示。此时N1,N2,N3管的体效应最大,其阈值电压达到最大值,用VTH1max,VTH2max,VTH3max分别表示。为了使编程高压VP完全传到编程结点,则

V2PEKAmax≥VTH2max+VTH3max+VP (6)

随着工艺尺寸的缩小,工作电压VDD,栅源击穿电压BVGS,源漏击穿电压BVDS,源衬底PN结击穿电压BVSB都降低。设计两阈值损失电荷泵时将会遇到以下两个严重甚至无法解决的问题:

问题一:因VTH2i,VTH1i变大,如果在第i个周期时

C1×VDD/(C1+CS)-VTH2i-VTH1i<0 (7)

则结点2抬升的电压无法维持两个阈值损失,此时传到编程结点的编程电压VBL

问题二:若在电荷泵工作过程中,V2i>BVGS,栅氧击穿;V2i>BVSB,N+/PWELL的PN结击穿。1.2 传统的两阈值电荷泵的仿真结果和问题分析

将传统的两阈值电荷泵在TSMC 0.35μm的CMOS工艺上,我们假设VP为7V,工作电压为3.3V仿真结果如图2所示。

此时在40μs的时间,VBL上升到5.423V,编程电压VP出现1.577V的电压损失,此时内部高压结点电压已经达到9.681V。根据实际的仿真,两阈值开关电荷泵至少工作在VDD=5V下才能将VP完全传递到编程结点。如果外加VDD小于4V时,在某个周期里结点2抬升的电压已经无法维持两个阈值损失,传送的编程电压不再继续抬升而出现损失。并且在4V的VDD下,结点2的电压峰值达到10.5V,超过栅氧击穿电压10V的限制。

2 单阈值电荷泵的设计和仿真分析

两阈值开关电荷泵存在两个问题,根本原因是管子的体效应不断增加,导致传送的编程电压出现阈值损失,同时造成内部高压结点电压过高。本文设计的单阈值电荷泵的结点电压峰值只需要高于编程电压一个阈值,编程电压就能完全传递到编程结点,使以上的两个问题都得到解决。图3是单阈值电荷泵的原理分析图。

外加编程电压VP,结点2直接被拉到V2o=VP-VTH1,初始时ctrl端为0,N4管关断,结点4抬高,P2管关断,此时结点6为VDO,N5管开启,因此结点3被拉低,N2管关断,同时N3打开编程结点7被拉到地。当Ctrl为高,clock为固定周期的方波信号时,电荷泵开始工作,此时结点4被拉低,P2管导通,同时结点6为低,N5管关断,因此结点3的电压等于结点2的电压,同时N3管关断,编程结点被释放出来。第一个周期结点5从0变化到VDD时,令结点2的寄生电容为CS,结点2的电压被拉到

V21=VDD×C1/(C1+CS)+VP-VTH1 (8)

当结点5从VDD到0时,结点2的电压又被拉到V2o=VP-VTH1。在编程过程中结点2的电压一直在两个电压内来回跳变,即结点3的电压也在两个电压之间来回跳变。要使编程电压VP完全传递到编程结点,结点3的最大电压至少大于编程电压VP一个阈值电压,即

V2PEAKmax=V3PEAK≥VP+VTH2 (9)

从上面公式可知,该电荷泵结点2电压峰值只需要比编程电压提高一个阈值电压,这基本解决了两阈值电荷泵的第二个问题,同时峰值电压降低一个阈值电压N1,N2的体效应相对两阈值电荷泵更低,第一个问题也得到了一定程度上的优化。

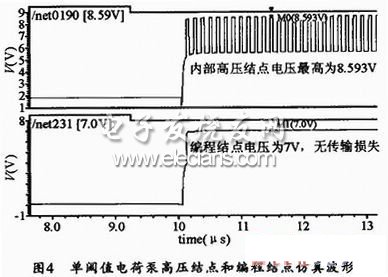

在编程电压为7V,工作电压为3.3V时单阈值开关电荷泵的仿真结果如图4所示。

仿真结果显示,该电路的峰值电压只高于编程电压1.593V,此时7V的编程电压可以完全传到编程结点。

3 结束语

本文设计的应用于亚微米或者深亚微米的只读存储器的单阈值电荷泵解决了两阈值电荷泵产生的内部高压结点的威胁,同时也在改善了因体效应变化使编程电压出现传输损失的问题。电路结构在台积电0.35微米的工艺得到仿真验证。