逐渐取代传统白热灯泡与荧光灯的发光二极管(LED),具备低污染、低消费电力、高发光效率、长寿命、无水银成分等优势,它的发展动向已经成为全球关注的焦点。最近几年随着LED发光效率甚至超越传统荧光灯,一般认为未来提高照明灯具整体的综合效率越来越重要,然而实际上不论是哪种型式的LED灯驱动电路,都会有10~20%左右的消费电力损失,因此改善电源的转换效率,再度成为重要课题。

以往使用AC100V平顺化后的DC140V电源方式,极容易发生突波电流。所谓「突波电流」突波电流是指开启电源后,流入平顺化电容器的巨大充电电流。具有平顺化电容器、可以驱动复数个LED的驱动电路,点灯时可能会造成断电器跳脱,此外电源切换器高温融溶附着,以及对电路组件的过负载,都可能引发各种问题。虽然突波电流抑制电路已经实用化,不过它的电源转换效率却很低,因此研究人员使用半导体继电器(Photo MOS Relay),开发LED灯专用的驱动电路,实现LED驱动电路高效率化的目的。

根据实验结果证实90~110V变动的电源电压,电源转换效率高达80.7~91.8%,而且还能够降低突波电流。新型LED灯专用驱动电路,充分发挥2个半导体继电器特性,它具有高效率、低消费电力、低组件数量、低产业废弃物与低制作成本等特征。照明灯具即使提高1%的动作效率,对二氧化碳排放量的抑制、或是减缓地球暖化都有重大贡献,因此LED灯专用的驱动电路的发展,已经受到业者高度重视。接着本文要探讨使用半导体继电器突波电流抑制电路的新型LED灯驱动电路动作原理与特征。

LED驱动电路

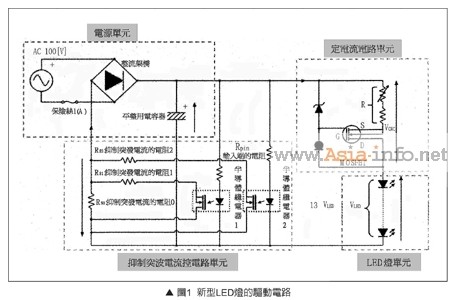

图1是新型LED灯专用驱动电路。考虑照明灯具整体效率时,电源效率与LED发光效率同样重要。基本上LED的顺向电压只有数V非常低,因此LED灯可以使用各种方法,转换AC100~110V电源驱动LED,然而LED灯专用驱动电路本身,就有各式各样的特性与问题,接着根据电源效率的观点,透过各种驱动电路的比较,深入探讨各种驱动方式的特征。

驱动方式

驱动方式主要分成三大类,分别是:(1)降压、分压方式;(2)直接使用AC100~110V方式;(3)使用DC140V方式。

有关第(1)项降压、分压方式,本质上LED的顺向电压非常低,因此可以使用变压器降压,或是使用平顺化电容器降压,类似这样降压、分压方式,主要缺点是损失非常大,经常高达10~20%。此外LED高辉度化时,必须提高输出、增加电流,然而电流稳定化却需要使用电流稳定化控制电路,其结果反而造成组件使用数量、制作成本有增加之虞。

有关第(2)项,直接使用AC100~110V方式施加至LED灯群,由于这种方式没有任电力何损失,因此它的电源效率几乎是100%,目前所有交流驱动LED灯都采用这种方式。动作时它是直接对LED灯施加半波或是全波波形,由于这种方式并没有平顺化电路,因此辉度会急遽降低,严重时会出现闪烁现象,此外LED的使用数量高达2倍,即使如此下列驱动方式同样会使全光束降低。

有关第(3)项使用非降压DC方式,由于这种方式的AC100~110V未作降压、分压,直接进行全波整流、平顺化取得DC140V的电源,因此电源效率非常高,可以施加到LED灯群的电压也超过100V。非降压DC方式通常是串联连接LED,它可以获得非常明亮的照明,不过这种方式使用大静电容量的平顺化电容器,因此会有许多突发电流流动。

驱动方式的比较

表1为上述驱动方式的比较结果一览。

突波电流抑制电路

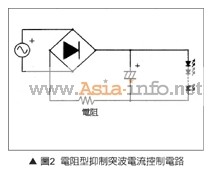

表1中的非降压DC型驱动方式,主要缺点会有突波电流的困扰。如上所述所谓「突波电流」是指开启电源后,流入平顺化电容器的巨大充电电流。突波电流经常成为断电器跳脱、或是对电路组件造成过负载的主要原因,如图2所示为抑制突波电流,类似电阻串联连接至平顺化电容器等方法都非常有效,然而突波电流是过渡期间发生的现象,过渡期间以外的恒定状态,抑制突波电流的电阻,反而会引发不必要的电力损失。为削减恒定状态时的额外电力损失,以往大多使用热敏型(Thermist)或是闸流体型(Thyristor)构成的电流抑制电路,不过这类电路却成为提升电源效率的主要障碍。

突波电流抑制电路的必要性

电荷未滞留在平顺化电容器时,切换器一旦变成ON,为了滞留电荷会有很大的突波电流流动,反过来说无突波电流抑制电路的场合,理论上该值会变成无限大。新开发的电路会先使电源电压以DC140V流入LED,接着再使用220μF使平顺化电容器,能够以最大电流155mA动作。

图3是测试突波电流的实验电路,根据测试结果显示突波电流的最大值为36A。为测试电流本电路刻意附加1Ω的电阻,不过实际上却是0Ω,换句话说可能有更多的电流流动,类似这样过大电流流动会引发上述弊害,因此必须设置突波电流抑制电路。

各种突波电流抑制电路

传统突波电流抑制电路大多使用热敏型、闸流体型,或是半导体继电器型,新开发的LED灯专用驱动电路,则改用半导体继电型突发电流抑制电路。接着介绍各种突波电流抑制电路的特征。

热敏型

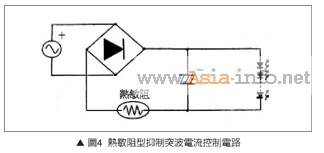

使用热敏型主要目的是取代突波电流抑制用电阻,所谓「热敏型」是指连接热敏电阻的方法。图4是热敏阻型抑制突波电流控制电路图,动作原理突波电流造成温度上升的同时,电阻热敏的阻抗值会自动下降,如此就可以减少恒定状态时的电力损失。不过这种方式切断电源立即再开启时,热敏电阻的温度受到预热影响,会持续维持上升状态,因此同样有发生大突波电流之虞。

闸流体型

闸流体型是将闸流体与突波电流抑制用电阻并联设置,恒定状态时使闸流体变成ON状态,在此同时使突发电流抑制用电阻旁通,藉此削减电力损失。图5是闸流体型抑制突发电流控制电路图,本电路为了使闸流体ON、OFF,必须使用控制电路与控制电路用电源。虽然这种方式可以削减突波电流抑制用电阻的电力损失,不过突波电流控制电路还本身会是会消费电力,因此效率实际上并不如预期理想,此外随着组件使用数量增加,电路封装面积与制作成本同样有上升之虞。

半导体继电器型

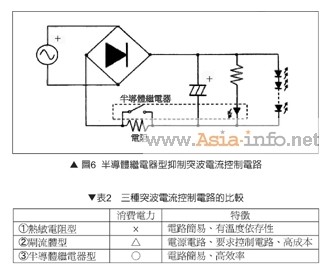

图6是新开发的半导体继电器型抑制突波电流控制电路图,本电路使用半导体继电器旁通突波电流抑制用电阻。半导体继电器的消费电力很小,恒定状态时的损失非常微量,若与LED灯单元并联设置半导体继电器的输入端,就可以省略上述闸流体型的突波电流抑制电路用电源与控制电路,有效减少恒定状态时的电力损失。此外半导体继电器的输入端与输出端呈电气性绝缘,因此电路设计很容易、电路结构非常简易,而且可以有效抑制电路封装面积的增加。表2是以上三种突波电流控制电路的比较一览。

动作特征

如图1所示新型LED灯专用驱动电路是由下列单元构成,分别是:电源单元、定电流电路单元、定电流电路单元、LED灯单元。电源单元如上所述,首先将AC100V作全波整流,接着进行平顺化就能获得DC140V,不过考虑AC100V±10V的变动,因此实际上会变成DC140V±10V。接着介绍:定电流电路的动作原理、突发电流抑制电路的动作原理、电源效率、启动时间。

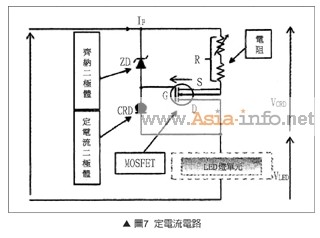

定电流电路的动作原理

图7的定电流电路是图1中LED稳定驱动的定电流电路单元实际电路图,本电路使用齐纳二极管制作定电压,接着将定电压施加至FET的VGS使定电流流动。此外本电路还利用定电流二极管,提供齐纳二极管定电流制作更稳定的电压,图中的R是电流检测用电阻,当FET过热电流IF增加时,它能够发挥降低VGS、抑制电流IF,提高对热的稳定性。R是可变电阻,改变阻抗值可以进行电流的微调,观察实际电路动作时,可以发现定电流电路单元的动作电压VCRC大约是3.9V左右。

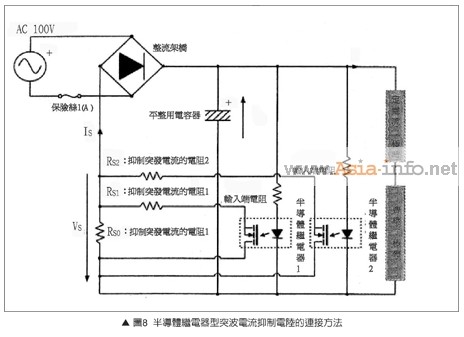

突发电流抑制电路的动作原理

图8是图1中的突波电流抑制电路单元实际电路图,本电路使用半导体继电器使抑制突波电流的电阻RS0旁通。启动电源时利用RS0减轻突波电流,恒定状态时则利用半导体继电器旁通,藉此削减不必要的消费电力。此外半导体继电器的输入端并连连接在平顺化电容器,以VC为基准微调切换Rspin1与Rspin2。

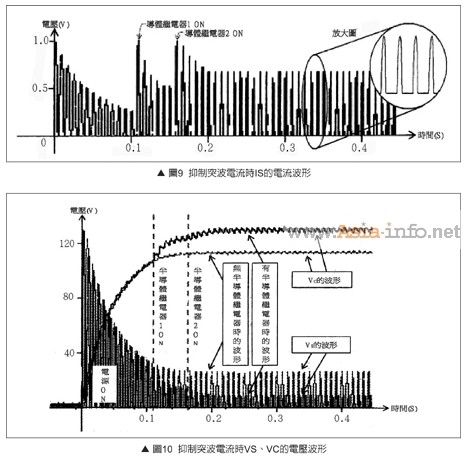

图9是抑制突波电流时IS的电流波形;图10是抑制突波电流时VS、VC的电压波形,如图所示在本电路流动的电流IS,不论有无半导体继电器都呈一定状态,一般认为主要原因是VS的电压差,相对变更电力差所造成。换句话说,只要赋予半导体继电器动作顺序,就能够使VS变小同时削减电力,如果半导体继电器只有一个,VS的合成阻抗与电力都会增加,此时为抑制电力消费,理论上只要降低RS1即可,不过突波电流会增加,为同时兼顾这两个条件,最后决定使用2个半导体继电器。

接着计算RS0、RS1、RS2各电阻值。此处假设此时电荷未滞留在平顺化电容器,亦即VC=0V、VS=140V,突波电流最大值为1A。首先计算RS0值:RS0=VS/突波电流最大值=140V/1A=140Ω。

为避免突波电流超过1A,刻意使RS0具备一定裕度,因此将RS0设定成150Ω,此时恒定状态的VC实测值为120V,VS的最大值变成140V-120V=20V。虽然RS0与RS1的合成阻抗变成(RS0/RS1)=20V/1A=20Ω,不过基于安全考虑,同样使最大电流具备一定裕度,因此将RS0/RS1设定成30Ω,如此一来:RS1=1/(1/30-1/150)=37.5Ω。

最后决定将RS1设定成38Ω。RS0与RS1分别设定成150Ω、38Ω时,恒定状态的VC实测值为130V,VS的最大值变成140V-130V=10V。RS0、RS1、RS2的合成阻抗变成(RS0/RS1/RS2)=10V/1A=10Ω,基于安全考虑,刻意使最大电流备1.5倍的裕度,因此RS0/RS1/RS2设定成10Ω×1.5=15Ω,RS2=1/(1/145-1/30)=30Ω,RS2设定成30Ω。

电源效率

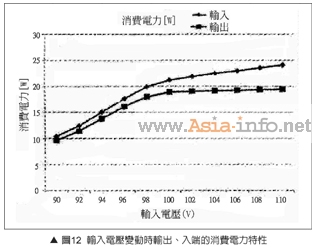

所谓电源效率是指所有LED的消费电力。根据实验结果显示新型LED灯驱动电路电源电压,在90~110V范围变动时,能够获得80.7~91.8%的电源效率。图11是实验模块实际外观;表3是驱动电路的输入电压、输入电力(交流)特性、输出电压、输出电力(直流)特性、照度特性、全光束特性的测试结果。其中输出电力是根据“输出电压×输出电流”算出;电源效率是根据“输出电力∕输入电力”算出。

图12~14分别是输入电压变动时的输出与输入端的消费电力、电源效率、全光束、照度特性的测试结果。如图12所示输出电力呈现饱和状态,主要原因是定电流电路发生作用,防止大量电流在LED内部流动所致。输入电压若超越额定值越多,在定电流电路单元电压下降相对越大,如图13所示此时电源效率越差,反过来说输入电压越低,电源效率越高。

如图13、图14所示输入电压越低,照度与全光束随着降低,此处刻意减少LED的颗数,输出电力的饱和领域,从输入电压90V处开始设定,此时随着电压变动全光束的变化会减少,不过电源效率在全领域却相对变少,虽然增加LED的颗数,整体的电源效率会提高,然而随着电压变动,全光束的变化却非常明显。研究人员认为两者的妥协点与实际上以100V动作的机率很高,因此最后选择能够从100V附近进入输出电力饱和领域的条件进行实验。

启动时间

新型LED灯驱动电路,从开启电源一直到LED点灯为止,有所谓的时间间隔(Time lag),主要原因是开启电源时,受到生突波电流抑制电阻的影响,造成平顺化电容器C充电时必须花费相当时间,电流流到LED时出现延迟现象。由此可知启LED的动时间,基本上取决于平顺化电容器与突波电流抑制电阻构成的RC电路时定数。

此外新型LED灯驱动电路使用交流电进行全波整流充电,因此实际启动时间比直流电更迟缓。如图10所示,新型LED灯驱动电路的启动时间低于0.2,传统荧光灯的启动时间大约2~3秒,相较之下前者的启动时间非常快,几乎无法察觉新型LED灯驱动电路的启动时间延迟。

结语

半导体继电型突波电流抑制电路构成的新型高功率LED灯驱动电路,可以有效削减不必要的电力消费,90~110V的电源电压,10~20W的输出电力,电源效率高达80.7~91.7%,而且还可以降低突波电流,点灯时的电流降至1A以下,因此断电器完全没有跳脱之虞。一般认为今后照明用LED,可望朝复数LED封装化、高发光效率方向发展,届时LED顺向电压变高后,未作降压、分压直接使用DC140V的高功率LED灯驱动电路势必受到重视。