引言

目前,大多数石化生产装置都采用了DCS进行控制,产生了较好的效益,但总的说来,DCS的应用水平不高,其技术优势还远没有完全发挥出来。据专家们估计,当前我国企业对DCS的应用能力普遍不及它的30%。这说明在DCS的应用上还存在着很大的不足。笔者结合在工程教学中的一些体会及DCS在工程应用中存在的实际问题,作一简要分析,并给出相应的解决对策,希望能对DCS进行更加深入的应用,以较小的投资为企业带来更好的效益。

对DCS应用中的不足性分析

DCS应用设计水平不高,设计过于粗放

通常设计人员对DCS并不熟悉,他们对该系统的设计仅限于用其替代二次表,因此难以发挥DCS先进技术的优势,同时,粗放型的设计也造成了很大的资金浪费,增加了维护量。下面结合实例进行分析。

(1) 对控制方案的设计没有发挥DCS的技术优势

DCS提供了强大的运算和控制功能,如TDC3000系统提供了流量累积、温压补偿等十几种算法功能,以及PID控制、比率控制等十几种控制功能。控制语言/先进处理模块CL/APM(控制语言/高性能模块CL/HPM)为更复杂的运算、逻辑控制等功能提供了非常简单的实现方法。应用模块AM为高级控制策略提供了条件。遗憾的是这些硬件设备被真正使用的却很少,大多数用户只是把它们作为摆设。造成这种情况的主要原因是设计人员在设计上花的功夫不够或设计水平不高。

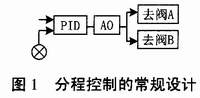

例如:某装置的分程控制在设计时只给出了一个AO点,所以分程控制在DCS中与单回路的设计是一样的,如图1所示。

显然,这种分程最终只能靠两个分程调节阀的阀门定位器来现场完成,显然没有发挥DCS的技术优势。

图2所示的设计发挥了DCS的技术优点,远远优于前者。

① 实际的分程任务由两个AO点完成。比用现场分程精度高、易实现。

② 可以在特殊情况下对各调节阀进行手动调节,而且可以保证无扰动恢复。

③ 一个调节阀手动调节时,另一个仍可处于自动控制状态,因此该方案实际上对传统的分程控制进行了功能扩充,大大增加了操作的灵活性。

(2) 在硬件选择上随意性较大

粗放型的设计会造成很大的资金浪费,并增加维护量。这主要是在设计时对DCS不了解造成的。

例如,某装置在进行TDC 3000系统的I/O卡件选择时,所有对模拟信号进行采集的卡件均采用HLAI卡,所有非4—20mA信号先转换成4—20mA信号,然后再传送到I/O(HLAl)卡。

为便于问题的分析,以温度信号采集为例,当然,4—20mA信号比热电偶、热电阻的测量信号(毫伏、阻值)具有抗干扰能力强等优点,而且对重要的控制回路还需要冗余处理,而LLMUX不支持冗余功能,因此对少数温度采集信号选用HLAI卡是值得的,但对大部分温度采集信号选用HLAI卡就会成为种浪费了,略分析如下:

①增加了投资 如果采用LLMUX卡件,则热电偶、热电阻的测量信号可不通过其他环节直接传送到LLMUX卡;而HLAI却不能直接处理热电偶、热电阻的测量信号,必然要增加中间转换环节即温度变送器,所以投资加大。

②增加了维修量 中间环节越多,需要维护的环节也越多。

③增加系统误差 数据经过的环节越多,系统误差必然增大。

此外,有些设计把同类型参数的检测信号简单地放在一起,如流量信号都集中在几个卡件中,这些卡件不采集其他信号,这对于设计和组态较为简单,但现场端的接线、查线、联调、维护时就麻烦多了。较好的办法是按检测的物理位置来决定把哪些信号在采集时放在一起。

组态人员素质参差不齐,影响组态质量

组态人员在进行组态工作时,虽然会受到设计上的许多制约,但并非不能对DCS进行深入的应用,这关键取决于组态人员对DCS掌握的程度;对过程的理解程度;有没有负责的态度和良好的职业道德。

笔者曾发现这样一个现象,一些技术人员参加了DCS的组态工作,但出现问题时解决不了,对组态时必须具备的知识似是而非,而且很多人在进行组态时并没有对所组态的内容理解透彻,主要表现在以下几个方面:

① 对流程图组态重视不够,画面功能太简单,信息量太少。

以TDC 3000系统的流程图组态为例,该系统为用户提供了强大的开发功能,可以说,TDC 3000系统的所有标准显示画面,用户都可以凭借其提供的强大的功能制作出来,所以在进行用户流程图的开发时,是可以制作出与系统标准画面媲美的流程图,然而,由于对流程图组态重视不够及对DCS认识的限制,制约了在流程图组态时对DCS技术优势的发挥。

另外,常听见用户抱怨TDC 3000系统流程图的调用、刷新速度太慢,这主要是由用户的组态工作不够深入细致造成的,如在进行区域数据库的Catalog Pathname组态时,不了解路径搜寻的顺序,对流程图的Collect Rate没有做适当的设置等。其实只要能对DCS技术认真研究,这些问题都是不难解决的。

流程图的开发在操作上应该尽量做到画面简洁,功能强大,尽量使操作员只通过流程图就能对所有过程进行监控。

② 控制方案组态时对控制方案的操作不明确,DCS明明具备的功能不知如何利用。

③ 照猫画虎现象普遍,只本着能用就行的原则,不深入研究。

例如,对最简单的PID控制来说,TDC 3000为用户提供了8种PID控制算法,4种增益选择,但在组态时,基本都选择默认的Equation A算法及线性增益,这其实反映出组态人员对过程的具体情况分析重视不够。也说明组态人员的“默认”(即遇到默认选项就默许)组态比较普遍。

控制点为回路故障,如现场变送器故障、线路断路时,提供了安全保障,如把控制输出进行保持、全开输出、全关输出、安全值输出等;对过程变化异常的报警设置;对控制输出的微小抖动的限制,从而可以消除调节阀在一个位置上的剧烈抖动,提高控制品质,延长调节阀的寿命。所有这些在常规表不能实现的功能,在DCS中都可以非常容易地实现,但据笔者所见,这些很好的功能在实际应用中却难觅其踪。

管理水平不高、责任心不强

通常用户方管理人员对DCS知之甚少,只要它能完成最基本的监视与控制功能就行,这在客观上也制约了DCS功能的发挥。

据笔者的多年工作经验,用户方的DCS主管主要是工艺车间的领导,而且每一套装置的负责人不同,由于这些领导的专业限制和对DCS的不了解,就容易造成这样一种情况:DCS主管对DCS知识较少,难以提出建设性意见,一切听从组态人员,缺乏监督机制。等装置领导对DCS有所了解之后,开车在即,也无法对组态进行再加工了。此外,缺乏行业标准,由于工程费用及开发人员的低酬,导致了主观上的懈怠,这些都给DCS的充分利用造成了不利因素。

操作人员普遍素质较低

对于引进的DCS,由于操作员的文化素质限制,不能全方面对系统操作进行掌握,操作水平低的现象普遍存在。

操作员只对经常要用的少数功能可以掌握,如主画面、流程图画面等,而其他强大的操作、管理功能却很少有人能掌握,如系统画面、控制台状态画面、系统菜单等,这也极大地制约了DCS技术优点的发挥。

操作员的素质也决定了实现系统操作的困难,当然优化操作就更困难了。

DCS操作水平受限的另一个重要原因还在于认识上的问题,传统的观念是求稳而不求优,只要能生产就行,这在某种程度上养成了操作员的惰性。例如,许多PID控制回路的PID参数在开车后都很少再进行优化调整,而事实上这些参数大多都是依照经验给定的,众所周知,经验值不过是一个范围,在这个范围中取一组数据,只要能控制就行,这显然有点碰运气的味道。

作为DCS应用的执行者,操作员在DCS控制实施方面起着举足轻重的作用,提高他们的技术技能,引进竞争机制,是充分发挥DCS技术优势、挖潜增效的重要途径。

仪表人员与工艺操作员缺乏足够的配合

此种现象在各厂中普遍存在,操作员对仪表人员依赖性过大,而仪表人员平时不能进入控制室的规定实际上也制约了仪表人员对DCS的深入了解。

笔者遇到过这样一种情况,一个串级均匀控制(形式上和普通串级控制一样)被操作员当作普通串级控制来设置PID参数,结果可想而知,怎么也控制不好。如果操作员能与仪表技术人员密切配合,相信仪表技术人员能分清串级均匀控制和普通串级控制的区别,从而给予操作员在参数调整方向上的指导。

因此,现在仪表人员平时不能进入控制室的规定利弊兼有,如果能让部分仪表人员参与到操作员的日常工作,将会对操作员和仪表人员的综合业务素质的增长大有好处。

系统升级的费用没有得到相应的回报

系统升级的目的无非是两个方面的原因:解决原系统存在的缺陷,这种升级不应收费或收费很少;因技术革新而进行的升级,这种升级花费很大。

一般说来,系统的硬件和软件的升级必然带来技术的进步与创新, 而我们在花费了大量的升级费用之后,通常只是简单地把以前运行的组态软件移植到升级后的系统中,并没有因升级带来控制、管理上的好处,因此这种升级实际并没有从大量的花费中得到应有的回报。

DCS挖潜实施办法及对策

综上所述,笔者认为可以制定相应的策略将有益于当前的挖潜工作或以后的技术引进工作

(1) 增加设计力量,提高设计水平

目前,设计人员多从毕业后即开始从事设计,缺乏现场经验。这从客观上决定他们要到前辈的“经典”里寻找答案,致使继承的多,发展的少,造成DCS的设计与常规仪表的设计“通用”。因此,先实践后设计,是提高设计水平的一个重要环节。

另外,可以考虑DCS设计专业化。通常的方式是谁接到设计任务,谁开始去学习系统,然后设计。如果把DCS设计部分交给已对该系统熟悉的人来完成,不但能保证设计质量,而且可以减少培训等方面的成本。

对已有的系统,如能进行小规模的改进设计,必然给挖潜增效带来可观的回报。

(2) 提高系统的组态水平

最好的办法,就是组建一支专门的队伍,由他们承揽DCS的应用推广工作。这样做的好处是:专业化可有效保证质量;省去许多重复培训,工期更有保证;有利于遏制多种系统的“百花盛开”;有利于对DCS的统一管理,有利于今后CIMS系统工作的开展。

(3) 用户方管理人员可采取类似聘请“监理”的方式,谁领导的装置谁当家,在DCS组态过程中可稍做变通。

(4) 提高操作员的操作水平。

要求操作员同时掌握过程操作和系统操作。既要有工艺知识,相应的仪表控制知识也应当具备,这可通过两个途径达到目的:①加强对操作员的培训;②让操作员和部分优秀仪表工打破界限,携手工作,使他们的知识结构互相渗透、互相融合,以提高操作员和仪表工的综合素质。

(5) 对系统的升级要审慎进行,尽量使升有所值。