1 引言

目前,在大功率、高频率、窄脉冲的应用领域中利用的基本都是真空管,如:二次电子发射管、放电间隙开关、触发管、氢闸管等。主要研究方向是如何提高电真空器件的开关速度,减小其触发晃动,研制与其相配的高速高压驱动电路。但是真空电子管这类器件存在损耗大、驱动电路庞大、冷却麻烦等缺点;同时,为了在速调管打火时对其进行快速保护,还经常需要在调制器中设置复杂的撬棒管及其触发电路,这些问题直接影响调制器的效率和可靠性[1]。近年来,由于半导体器件的电压和功率等级不断提升,相关技术也在逐步完善,为解决上述问题创造了条件。基于该项技术发展趋势,本文设计了一种新型高压快脉冲发生器。

2 输出指标和基本结构

高电压、快脉冲和高重复率是脉冲功率装置的发展方向。高频化是减小系统体积的一个有效途径。本设计采用igbt做为主开关器件,输出脉冲电压峰峰值为±5kv,频率为1khz~10khz可调,脉冲前沿为200ns。

本高压脉冲发生器的设计主要分为三部分:

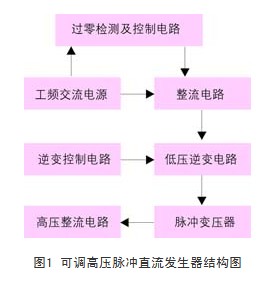

(1)可调高压直流发生器:我们使用工频交流电为电源,在低压部分经过整流、逆变电路产生低压脉冲,经脉冲变压器升压,成为高压脉冲再经不可控整流为高压直流。我们将其作为高压直流电源提供给最后的高压脉冲发生部分。可调高压直流脉冲发生器结构如图1所示。

(2)高压脉冲发生部分:将高压直流电源提供的直流高压送入可控开关器件,产生我们所需要的高压脉冲。

(3)高压逆变控制和驱动部分:控制高压逆变过程中的开关器件的开通与关断。在控制方面我们采用基于pwm控制方法的芯片sg3525。在驱动电路方面,采用三菱公司的igbt专用驱动芯片m57962l。

3 可调直流电压发生电路的设计

3.1 低压整流、逆变电路的设计

首先我们将工频交流电整流,拓扑结构选用的是半控桥式整流电路,开关器件选用的是双向晶闸管bta20。单相半控桥式整流电路整流电压平均值公式如式(1)所示[5]:

ud=0.45×u2×(cosα+1) (1)

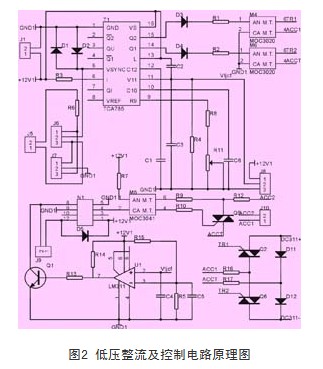

根据该公式,采用相位控制方式,即通过对低压整流部分使用的晶闸管的开通角进行控制,得到幅值可调的直流低压。控制芯片选用siemens公司的tca785相位控制专用芯片。同时,为了准确的识别交流电压零点,设计了零点识别电路。低压整流及控制电路原理图如图2所示。

低压逆变电路拓扑结构采用半桥逆变电路,开关器件选用电力场效应管mosfet,型号为irf840。mosfet的快速关断过程中,线路中由于配线等原因产生的电感中积蓄能量的释放和辅助回路中续流二极管反向恢复而产生很高的浪涌电压。我们采取加缓冲电路的形式抑制或减小浪涌电压的幅值。本设计中缓冲电路为rcd关断缓冲电路,用于吸收器件的关断过电压和换向过电压,抑制du/dt,减小关断损耗。

4 高压脉冲形成电路的设计

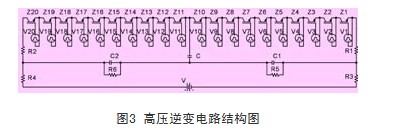

高压逆变电路的拓扑结构选择电压型半桥式逆变电路。由于经过高压整流后的直流电压为10kv,所以电路中开关管的每个桥臂耐压等级都要在10kv以上,因此开关器件要选择耐压高,动作快的器件。目前,在高压应用中,igbt无疑是最好的选择。尽管igbt的耐压级别比mosfet要高很多,但是目前商用igbt的最大耐压也不超过6500v,仍然也无法满足我们的需要,同时igbt管随着单管耐压的提高,开关损耗也增大,开关速度也随之下降,所以开关桥臂决定采用串联igbt以达到耐压要求。最后我们选择fuji公司的igbt作为主电路的开关,型号为1mbh60-170,其最大关断电压为1700v,额定工作电流60a,饱和压降vge(sat)为3.2v。在实际电路中,我们会在每个桥臂上个串联上10个该型号的igbt。高压逆变电路结构图如图3所示。

igbt串联使用的是一种较为有效的提高耐压的方法,理论上在igbt器件参数、触发时间相同的情况下,根据相应的耐压值,可以将任意多的器件进行串联使用以满足实际需要,但在igbt串联提高耐压的同时也带来了相应的问题。当igbt处于关断状态时,漏电流较大的igbt的漏电阻较小,相应承担比较小的电压,反之具有较高漏电阻的igbt将承受较大的电压。这样就导致断态时igbt串联组单元的电压分配不均,有可能导致断态时漏电阻较低igbt还未发挥其耐压能力,而漏电阻较高的igbt则由于过电压而毁坏。

igbt静态均压的目的是在阻断状态下,确保igbt串联组单元的电压均衡,我们采用在每个igbt单元两端并联电阻的方式实现。即若igbt两端并联的电阻r远小于igbt单元的漏电阻,则串联igbt的电压分配就主要取决于并联电阻r的值。但是r值取得过小的话,流过电阻的电流就比较过大,导致电阻上消耗功率增大,所以r值取得又不能过小。选取合适均压电阻r后,各igbt两端电压达到均衡,实现串联igbt静态均压的目的[3]。

在igbt关断的瞬间,由于igbt栅极电荷和输出电容的不同,导致igbt的关断速度有差异。栅极电荷少、输出电容小的igbt容易关断且关断时间比较短,反之就比较长。因此,最先关断的igbt必然承受最高的动态电压,这就有可能导致igbt的过电压毁坏。开通时刻,因为触发装置的误差等原因,igbt串联组单元的开通时间也不可能完全一致,最后开通的igbt必然承受最高的动态电压,这也可能导致igbt的过电压毁坏。

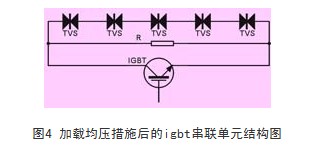

igbt动态均压的目的是在igbt开通和关断状态下,确保igbt串联组单元的动态电压均衡。本文对于igbt动态电压不均衡的问题是通过瞬态电压抑制器,即tvs(transientvoltagesuppressor),型号为1.5ke200ca解决的。实际应用中,我们将5个该型号的tvs串联起来,并联在igbt串联组单元两端来保证动态电压的均衡。加载均压措施后的igbt串联单元结构如图4所示[3]。

5 igbt的同步驱动和高压隔离

高压脉冲发生电路中igbt是串联应用,所以对igbt串联组各单元触发信号的同步性,准确性有着较高的要求。同时高压逆变电路与控制电路的电压级别相差很大,各个igbt单元都处于高电位,所以主电路与控制电路之间以及各个igbt驱动电路之间必须采取相应的隔离措施。

为了实现控制电路和主电路之间的电隔离,我们使用光纤连接器来实现驱动控制信号的传递。整个光纤连接系统主要由光发射端、光接收端、光驱动器和光纤4部分组成。其工作原理与光耦基本一致。即光发送器中的发光二极管发出的pwm光信号进入光纤,沿着光纤到光接受端,然后由检测器将光信号转换为数字输出信号,从而完成信号的传输过程。现在市场上的光纤收发器产品以安捷伦(agilent)公司的较多。通过比较,决定选用型号为hfbr-2524、hfbr-1524的光纤收发器,其1mbd的信号传输率足以满足传递pwm信号的需要[6]。控制与光纤连接电路原理图如图5所示。

针对igbt的驱动,国外许多公司都设计制造了专用的ic芯片,通过以上对于igbt驱动的分析,我们最终选择三菱公司的专用芯片m57962l作为igbt驱动芯片。m57962l驱动器能够通过检测igbt的饱和管压降来确定igbt是否处于过压状态来保护igbt,其共有14根引脚,其中2、3、7、9、10、11、12脚为空脚。驱动电路如图6所示[3]。

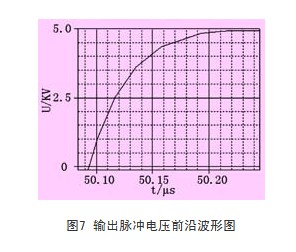

输出脉冲前沿波形图如图7所示,从图冲我们可以看出,脉冲电压在50.10μs从0v上升,到50.25μs前上升到5kv。上升时间为150ns左右。

6 结束语

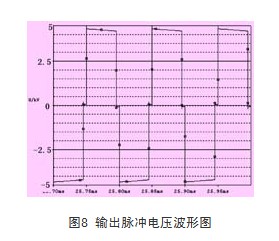

输出脉冲电压波形如图8所示,脉冲电压幅值为±5kv,频率为10khz,占空比约为40%。本文设计的高压陡前沿脉冲发生器经实验证明,输出脉冲幅度为±5kv,频率为1khz至10khz可调,脉冲前沿为150ns,达到设计要求。同时igbt串联均压问题得到基本解决,驱动信号同步性得到改善。本脉冲发生器结构简单,造价较低廉,使用简单。但在运行的可靠性,以及igbt的驱动信号同步性上应在未来的研究和实验中进一步探索。