1 混合动力汽车上的能量储存

1.1 混合动力汽车的应用

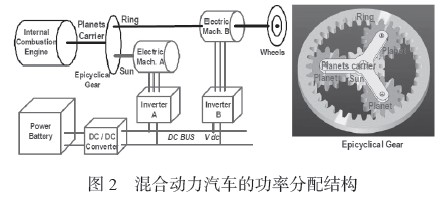

混合动力汽车的主要目标,是通过热驱动和电驱动的最优组合降低燃料消耗,图2 为常见的普锐斯混合动力汽车的功率分配结构,目前该车的年销售量约为一百万辆[1,2] 。

对于混合动力汽车来说,能量优化包括:

⑴ 在城市工况下,由于发动机(ICE) 输出功率小,其工作效率非常低,采用纯电动模式,由储能系统提供车辆行驶所需能量[3];

⑵ 汽车减速过程中动能回收,制动能量贮存在储存系统中。

目前,混合动力汽车能量存储采用的是镍氢电池。

1.2 能量需求

汽车减速往往发生在城市工况中, 从最大时速50km/h 降至零速。因此,储能系统必须有回收相应能量的能力。对于一个中型汽车来说, 这意味着大约50kJ 的能量和20kW 的功率。

当汽车在交通路口减速或驻车时,车辆行驶所需功率为零,以30km/h 左右的速度行驶时,功率需求较低,发动机在这些工况下都应该关闭。

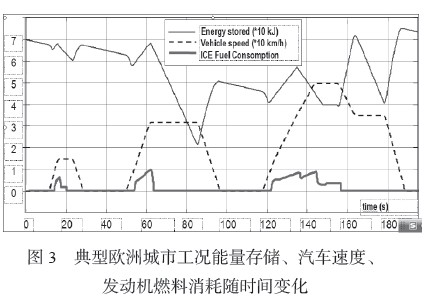

车辆行驶速度为30km/h 时,所需功率主要为克服车轮的摩擦阻力,约为2kW,主要由储能系统提供。这个阶段通常发生在两个交通灯之间的25s 之内,能量消耗约为50kJ,速度不稳定时,功率需求可能会超过2kW。图3 为应用该策略时,典型欧洲城市工况(EC) 下,能量存储( 实线)、汽车速度( 虚线)以及发动机燃料消耗( 粗实线) 随时间变化的函数。由图可以看到,在车辆加速过程中额外的功率需求由发动机提供。

如果汽车时速在30km/h 时,储能系统能量不足时,启动发动机补充能量获得较高的效率,这种控制允许汽车纯电动行驶的距离在几百m 以内,主要考虑以下问题:

⑴ 减小CO2 的排放是全球所面临的问题,并非是个别城市的需求;

⑵ 由于催化剂的预热和发动机的类型,来自于混合动力汽车的氮氧化物 (NOx) 的排放相对于传统的汽车减小了50%。

1.3 存储技术的替代方案

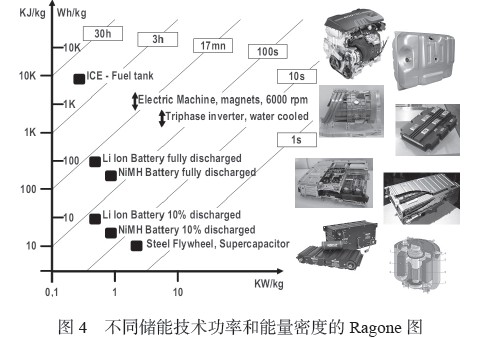

随着嵌入式系统的发展,汽车需要高能量和高功率密度的储能系统,图4 为储能技术替代方案的Ragone 图,其中包括能量和功率密度的数量级。

定义发动机和油箱系统的能量密度为汽车燃烧时的热密度。

受益于钕铁硼材料和IGBT,电机和逆变器较发动机表现出更好的功率密度,因此,适合放在汽车发动机舱中。

⑴ 对于电池

① 能量密度是由电化学过程定义的。

② 功率密度是受连接导体的电阻率和电化学过程的限制。

③ 目前,为了保证混合动力汽车的循环续航时间,“记忆效应”限制了镍氢电池的放电只能达到10% 左右。

④ 另外,目前锂离子电池比镍氢电池也更昂贵一些。

⑵ 对于超级电容器

① 能量密度是由静电过程定义的。

② 功率密度受电解质和连接导体的电阻率的限制。

⑶ 对于飞轮储能系统

① 能量密度是由转动惯量的机械强度所决定。

② 功率密度是由能量转换的电机所限制。

能量密度与功率密度的比值,表示能量和功率容量被充分利用时系统的典型耗时。如图中所示,对于飞轮储能系统来说,这个时间大约是5s。目前, 汽车的典型城市工况, 减速时间也大约是5s( 欧洲标准为该时间的1/2), 因此, 飞轮储能的应用成为了可能。

1.4 能量存储管理策略

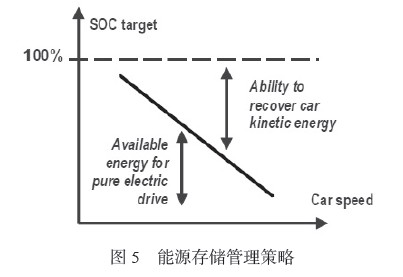

发动机关闭时, 储能系统的SOC 减少。发动机工作时, 它向车轮传递动力, 其功率输出为考虑实现下述的SOC 目标时,增加或减小提供给储能系统的能量。

⑴ 当汽车高速行驶时,为了给储能器内部“释放空间”,提高储能系统吸收制动能量的能力,SOC 的设定值较低。

⑵ 当汽车低速行驶时, 为了保证在发动机关闭的情况下,允许长时间的纯电力驱动,这时SOC 的设定值较高。

图5 为储能系统的能量管理策略示意图,图3 为发动机工作时储能能量的调整过程。

1.5 电源接口

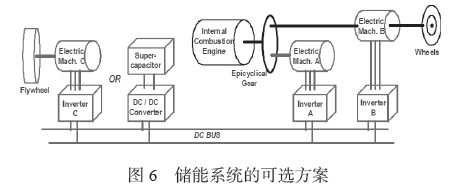

图2 和图6 用一个传动系功率分配机构的实例说明储能系统可以应用的接口。

⑴ 电化学电池通过DC-DC 变换器与直流母线连接。

⑵ 超级电容通过DC-DC 变换器与直流母线连接,这是为了更充分的利用存储的能量,其表达式为 选择较高的、恒定的直流母线电压。

选择较高的、恒定的直流母线电压。

⑶ 飞轮储能系统以电机和逆变器作为接口,与直流母线连接,下文将对这种方案进一步讨论。

2 飞轮和电机系统的设计

2.1 由电机构成的电源接口

由于以下原因,在飞轮和传动系之间通过机械连接的方案并不可行。

⑴ 飞轮的速度较高,与传动系的速度不匹配, 使用减速齿轮即使在空载时也会产生摩擦损耗,会减少存储的能量。

⑵ 为减少飞轮旋转的摩擦损耗,通常采用真空密闭装置,但是机械连接轴通过该装置是非常困难的。

⑶ 在汽车减速过程中,飞轮速度必须不断增加, 这需要有无极的变速器。因此,如图6 所示,选择和飞轮在同一轴上的电机作为接口,交换飞轮储存的能量。

2.2 飞轮材料和轴承技术

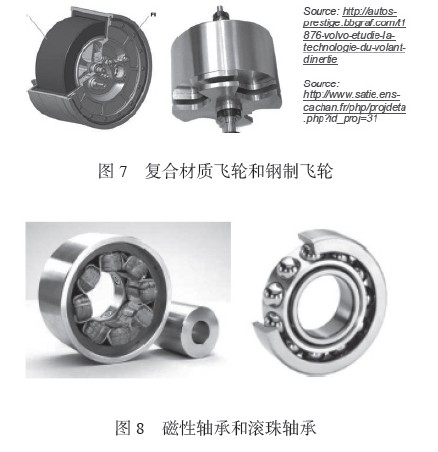

⑴ 相对于离心作用,复合材料比钢材料具有更好的强度。

⑵ 但是从另一方面来说,钢的密度也相对较大。在实现同等的能量密度时,采用复合材料需要更高的旋转速度,并且可以采用磁浮轴承减小损耗。但是在汽车转向过程中,旋转轴变化导致其难以对陀螺力提供支撑。因此,选择配有滚珠轴承的钢质飞轮。

2.3 飞轮能量密度的决定因素

对于一个旋转的环,施加在环上的伸长压力,与材料的密度ρ 和线速度V 有关,即 最大伸长压力由材料的物理特性决定,因此,无论环的几何形状如何,最大线速度也由材质所决定。

最大伸长压力由材料的物理特性决定,因此,无论环的几何形状如何,最大线速度也由材质所决定。

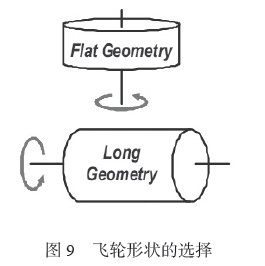

飞轮存储的动能 其中m是旋转物体的质量,v 是线速度,无论环的几何形状如何,在考虑安全系数的情况下,最大线速度是一定的。所以,存储的能量与飞轮的质量成正比,具体飞轮形状的选择还需考虑其他因素。

其中m是旋转物体的质量,v 是线速度,无论环的几何形状如何,在考虑安全系数的情况下,最大线速度是一定的。所以,存储的能量与飞轮的质量成正比,具体飞轮形状的选择还需考虑其他因素。

2.4 由回转效应,轴承,电机决定的飞轮速度

⑴ 存储的能量是 其中J 是转动惯量,ω 是角速度 。

其中J 是转动惯量,ω 是角速度 。

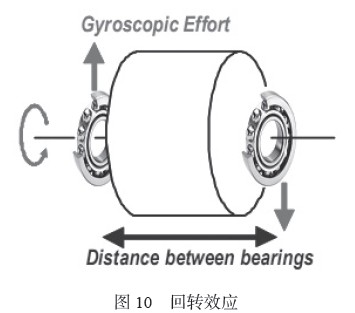

⑵ 回转效应与角动量Jω 成正比。

由于回转效应的削弱作用,为产生同样的能量则需要一个更大的角速度ω。根据储存能量的需要,角速度ω = 20000rpm 的飞轮,回转效应小于典型发电机飞轮在 6000 rpm 时的回转效应。

然而,在汽车转弯过程中,回转效应会在飞轮的两个轴承之间产生一个转矩,由于转矩是力与距离的乘积,所以在车转弯时,轴承间的间距增大使作用力减小。这使得该装置有最小的组装长度。

电机的尺寸由其输出的转矩C 决定,由于功率P = C ω,角速度越高,功率密度越高。此外,为了限制电机输出转矩的需求,该装置在(1/2~1) 倍的最大速度下得以应用,因此只能回收约四分之三的能量。

2.5 电机装配的外形结构

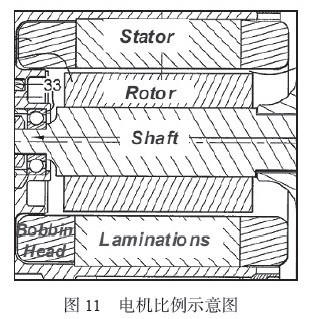

对于电机来说:

⑴ 叠片长度决定电磁转矩;

⑵ 线端部产生损耗但是不产生电磁转矩。因此,为获取满意的电机效率需要线端部与叠片长度较小的结构,如图11 所示,电机采用长度与直径比较大的结构。

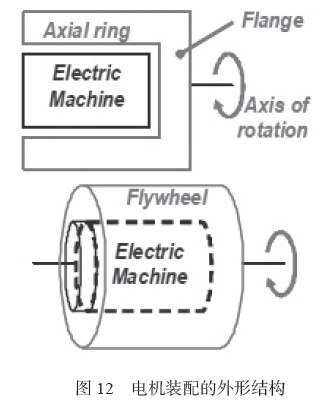

此外,如果将飞轮和电机做成有统一长度和直径的圆柱体,那么该储能系统在汽车发动机舱内的安装就会变得简单。

因此,将飞轮储能系统的外形结构设计为图12 所示,它由如下部分构成:

⑴ 凸缘:垂直于飞轮储能系统的转轴;

⑵ 轴向环:该环包围在电机的外侧;

⑶ 飞轮:像杯子一样包围在电机的外侧[8,9] 。

按这种方式设计的飞轮储能系统,其直径大约有20cm,因此,可以安装在传统汽车中12V 电池的位置,同时也能满足车体自身刚度的要求。另外,将该系统的转轴水平放置,就可以保证旋转部件两端轴承上承受相同的重量。

2.6 电机种类的选取

在大多数城市运行工况下,汽车行驶速度都是比较低的,因此飞轮转速接近于极限速度。为了节省储能系统的能量,就要求发电机在高速、低转矩情况下保持高效率运行;同时,要求定子铁耗最小,也就是此时定子中的磁通密度接近于0。

⑴ 永磁电机在空载时,定子中会产生很大的铁损,同时由于磁通相抵也会导致一定的定子铜损。

⑵ 感应电机在空载时,磁通为0,也就没有定子铁耗,因此,选感应电机为飞轮储能系统中的电机。需注意:感应电机也是存在缺点的。在其低速运转时,最大转矩也比较低。不过,只有在最大速度的1/2 以上时,才

会对最大转矩提出要求,所以,在该种情况下并不用考虑这个问题。

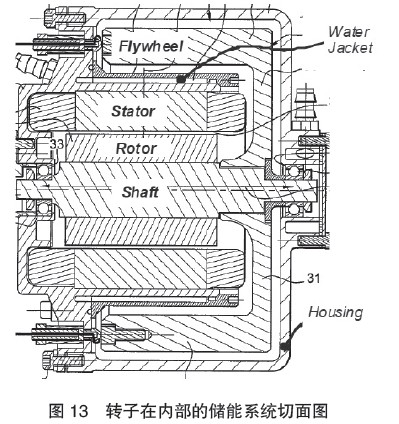

2.7 考虑热管理的转子位置

常见的电机都是转子在定子的内部。因此,可将飞轮储能系统设计为图13 所示。定子是由水套冷却的,而转子则主要通过转轴和轴承冷却。

⑴ 转轴的直径有限且细长,热量流过它时会产生很高的

温度降。

⑵ 同时由于机械构造的原因,将热流动都约束在了轴承之间的部分[9] 。

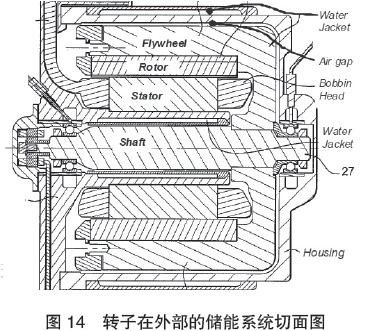

鉴于以上原因,提出了如图14 所示转子在外部的设计方案。将转子插入到飞轮内,此时热量则从鼠笼转子的内部穿过飞轮和气隙到达外部水套所在的空间。通过大的热传导横截面可以得到低温降,同时在气隙中产生大气紊流[8,9,10,11] 。

2.8 内部环境

外壳内部的真空环境不会产生摩擦损耗,但是可能导致如下问题:

⑴ 与预期的不同,转子的冷却并不是通过飞轮外表面,而是通过转轴和轴承,这又导致轴承很高的温度降和热约束问题;

⑵ 润滑油脂的蒸发或者滚珠轴承上的油都会打破原有的真空状态。虽然可以用无油银轴承代替,但在这种应用下它们的寿命会非常短。因此,要在外壳内部空间中加入一种气体,该气体应满足以下条件:

⑴ 为减少飞轮和外部空间的温度差,需要两者之间的气隙很小,同时要增大气隙间的气压;

⑵ 另一方面,为减小飞轮和外部空间的摩擦损耗,反而需要气隙有一定的厚度,同时要减小气隙间的气压。在同样气压的情况下,氦气的热导率比空气高7 倍,但是摩擦损耗却比在空气中要小7 倍。因此,选定氦气为介质气体,也就需要有一个密封性非常好的外壳来封闭极小的氦分子。要在均衡考虑摩擦损耗和温度降的情况下,折中选择飞轮和外壳间的气压和气隙厚度[9] 。

3 结论

本文研究了混合动力汽车电化学电池的替代解决方案,该替代方案由一个和传统12V 电池大小差不多的飞轮组成。存储约低于纯电动汽车千分之一的能量,所以,就不会产生之前纯电动汽车出现的危险的回转问题。

不过,这么大的能量对于混合动力汽车的最优化耗油量来说是足够了。因此, 就可以用飞轮储能系统代替之前昂贵的电化学电池。同时,技术方案的选择也要考虑到机械、回转器、电、热、化工、空气动力学、效率、可实现性、寿命和成本等因素。另外,飞轮储能系统也会被充分应用在:为减小能量消耗时的发电机非周期补偿[12],或者涡轮传动系统突然加速时增加的功率需求等情况下[13] 。