摘 要: 通过对热噪声源与抑制技术手段的分析,以供电方式隔绝外界干扰,筛选器件并优化控制电路,实现多级低热噪声偏压输出。测试结果表明,输出噪声均方根值可控制在0.6 μV以内,能满足某高灵敏度电子器件的测试工作需要。

关键词: 超低热噪声;电源系统;器件筛选;抑制控制;实验测试

航天飞行器运行中需以红外热敏传感器进行姿态定位,这类器件要经过多级偏压信号触发反应状态测试来评价其工作性能。

信号发生器自身热噪声过高会干扰或淹没触发信号,因此降低其热噪声是提高测试精度的关键。

热噪声源于电子热运动,信号发生系统由器件和控制电路组成,电源系统是热噪声的重要来源。目前针对此类传感器测试设备的电源系统以自组装为主,电压提供多采用化学电池方式,虽然能满足低噪声的基本要求,但是缺少控制手段对多级偏压进行调整,而且输出精确度没有保证[1-2]。因此,在生产线上缺少可靠性好且噪声水平低的实用化供电设备。

为使所设计的偏压电源各级偏压输出热噪声强度均方根应控制在1 μV以下,本文通过热噪声源分析,以供电方式、器件选择、控制电路设计等途径,降低输出热噪声强度,并对其进行测试评价,探求可行的改进方案。

1 热噪声源分析

1.1 热噪声源分类

电子热运动会导致元器件内热噪声,对于电阻型元件,热噪声强度Vn可由式(1)表示:

其中: K为玻尔兹曼常量(K=1.380 650 5×10-23 J/K);T为工作温度;B为工作带宽;R为电阻值。

由此,可将热噪声源影响因素分为:

(1)器件本身属性:以玻尔兹曼常数K为特征的器件物理参数,可根据其特点选择;

(2)工作环境温度:在设计上加以控制,但需考虑器件自身发热;

(3)工作带宽:要综合考虑电源输入方式和系统电路各种干扰因素;

(4)阻值:构成电路的必需参数,在设计上需合理匹配,以降低热噪声增幅。

1.2 降低热噪声源对策

以上分析表明,电源对热噪声影响较大,为首要解决问题;器件特性源于工作原理,需合理筛选配置,可抑制噪声源强度;发挥控制电路设计优势,抑制热噪声强度;测试实验是验证系统品质的重要过程,也是探求提升系统性能的必要手段。

2 系统结构及实现

2.1 系统构成

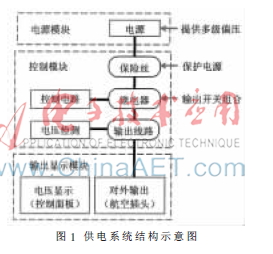

根据设备供电要求,以降低各级输出偏压热噪声为目标,构建如图1所示的系统结构。

系统由电源模块、控制模块和输出显示模块组成。根据测试需要,电源模块可提供最高±43 V的直流电压,控制模块将其分配成多级偏压并由开关控制输出,可通过控制面板操作并显示工作状态参数。

2.2 供电方式

一般电源是采用变压器次级抽头,或通过电阻分压,再经整流获得多级直流电压。但即使采用各种滤波手段,仍无法排除外界市电干扰。

为隔绝外界干扰,降低整流和稳压电路发热,可采用蓄电池供电,以充放电方式工作。

常用蓄电池有铅酸型、锂型和镍氢型等,铅酸型容量大,比能量低;锂型比能量大,过充时有安全隐患;镍氢型比能量高,但容量较小[3-4]。

测试中将输出偏压实际值与响应比较,对输出偏压绝对值和级间值要求不高,即使镍氢电池工作时有输出压降,也能满足工作需要,且其放电时热噪声很低,可忽略不计。

设计中采用多节镍氢电池串联成电池组,中间抽头实现各级偏压输出。单节镍氢电池充满后电压可达1.4 V~1.5 V,但因串联电池数量多,以防个别电池过充损坏,故单节电池设计电压为1.34 V。

电源共采用64节镍氢电池,分成两组来提供±43 V各级偏压,如图2所示。

1号~32号电池和33号~64号电池各为一组,32号电池负极与33号电池正极构成数字地V0,中间抽头供各级偏压输出。设计电压与电池数匹配如表1所示,其中21 V~27 V级间为两节电池,其余级间均为3节电池。

2.3 控制模块

各级电压采用电池分组串联方式,需通过开关电路实现。为避免单片机晶振噪声干扰,故采用各通道独立逻辑控制[5]。

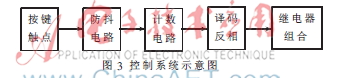

以共地端为V0,通过开关组合将不同电压导向输出端口,每路设1 A保险丝保护电池,电压组合如图3所示。

固体继电器体积小,工作可靠,但场效应管工作方式导通时会产生很大干扰。如采用独立电源给电磁继电器线圈供电,则触点不受线圈电磁干扰,更加可靠。

控制系统由计数器配合译码器组成,按键触发一次切换下一个通道,实现从27 V~43 V各级输出偏压的转换。控制系统如图4所示。

按键触发计数,防抖电路可防止单次按键多次计数。计数器输出接译码器,设计有复位电路,上电后自动清零。

电压输出经过反相器提供负偏压,其对应电压输出进入计数器。

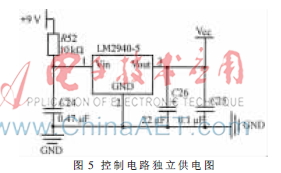

为防止控制系统电路板供电影响输出偏压值的热噪声,因此采用镍氢电池供电。设计工作电压为6 V~9 V,采用5节电池串联给反相器、译码器、计数器等芯片供电, 以两组并联增大容量, 独立供电所采用的电路如图5所示。

2.4 输出与显示模块

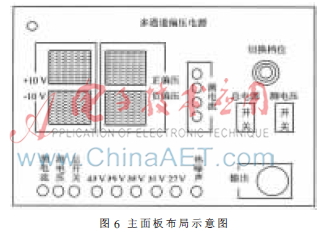

整体供电设备采用特制机箱,分为前、后面板。后面板为充电面板,用于连接充电电源;前面板为主面板,布局如图6所示。

主面板分为显示区域、控制区域、指示区域、接口区域:

(1)显示区域:以四位半数显电压表显示10 V供电和输出多路偏压值,在测试时关闭数显与电路,降低输出干扰;

(2)控制区域:总电源、测电压、测电流开关用于系统功能控制,切换档位按钮用于顺序提供各级测试偏压值;

(3)指示区域:以指示灯方式提示目前所处的各种工作状态;

(4)接口区域:输出航空插头引出测试偏压,测电流插口可接电流表显示数据;

(5)后面板上主要是充电接口,以相近插头色彩分别对应各电池组充电接口。

3 性能测试

主要测试参数为各级偏压实际输出值与设备显示值差、各级偏压输出热噪声强度。测试过程在防静电实验室内进行,测试环境温度控制在25℃,湿度控制在55%。

3.1输出偏压测试

在电池组充满条件下,用四位半万用表电压档测试各级输出偏压,所得测试数据如表2所示。

经多次测试表明,各级偏压显示值与实际输出值差在0.19 V以下,精度可控制在0.001%之内,可满足使用要求。

3.2 输出偏压热噪声测试

采用专用热噪声测试仪对各级输出偏压进行测试,因热噪声源于电子的热运动,故所测得的热噪声数据属于矢量值。

先将测试仪测量端口正负极用导线短接,测得噪声为仪器内部热噪声N0;再将各级偏压与仪器测试正负端相联,启动电源后仪器显示热噪声Nr。

为消除仪器本身热噪声影响,如式(2)所示进行数据处理:

所得数据Nn即为该级输出偏压的热噪声强度均方根。各级所测得数据如表3所示。

测试数据显示,随输出偏压升高,热噪声强度有上升趋势。这可能因串联电池数量增多,内阻增大所致。但各级输出偏压热噪声强度均方根值都低于0.6 μV,该系统对热噪声筛选测试过程并不会构成明显的影响。

本文通过热噪声源分析、系统规划、供电方式选择、器件特性分析与筛选、控制电路设计等途径构建超低噪声电源系统。测试结果表明,该热噪声测试电源系统输出热噪声强度控制在0.6 μV以内,可满足高精度热噪声元器件测试要求。运行中发现,因串联数量大,各节电池充放电过程不均,直接影响电池的使用寿命,这可能是由于各电池内阻差异所致。如对各节电池进行充放电监控,可有效延长电池使用寿命,但监控系统投入可能高于电池更换成本,这需要进一步实验和研究。

参考文献

[1] 毛毳. CMOS射频接收芯片的片上低噪声电源管理系统 研究与设计[D].杭州:浙江大学,2008.

[2] 张昌骏.电源噪声测试[J]. 电子设计应用,2009(2):52- 53.

[3] 孙逢春,何洪文,陈勇,等. 镍氢电池充放电特性研究[J].汽车技术, 2001(6):6-8.

[4] 屈靠学.小电压电源噪声的测量[J].电子产品世界,2011,8(8):54-56.

[5] 严尔梅,韦远武,虢韬,等.一种适用于同步整流开关电源的过零检测电路[J].电子技术应用,2013,39(8):47-53.