文献标识码: A

DOI:10.16157/j.issn.0258-7998.2015.09.012

中文引用格式: 姬海超,王晓荣,盖德成. 井下分布式无线应力监测系统设计[J].电子技术应用,2015,41(9):45-47,59.

英文引用格式: Ji Haichao,Wang Xiaorong,Gai Decheng. Design of distributed wireless stress monitoring system of coal mine[J].Application of Electronic Technique,2015,41(9):45-47,59.

0 引言

煤矿井下复杂的工况环境存在诸多如顶板断裂、支架变形、巷道底鼓、顶板离层等安全隐患[1]。为安全生产, 我国已有部分煤矿建立了煤矿巷道安全监测系统,但早期集中式控制的矿山压力监控系统,其控制任务过于集中,易造成主机负荷重,系统不稳定,实时性差,而且大多采用电缆连接监测设备,致使井下布线繁杂,移动不便,系统成本高[2]。一旦串联的通信电缆发生故障,监测系统就会瘫痪。因此,本文提出分布式控制无线网络整体架构,采用新型集成无线射频模块组成分布式传感器网络,形成无线分布式控制的井下应力监测系统,实现井下支护设备应力监测的全面性、实时性。

1 分布式控制系统结构

分布式控制系统(Distributed Control System,DCS)是应用计算机技术对生产过程进行分散控制、集中管理的一种综合型计算机网络系统,一般分为现场层、控制层、监控层和管理层四层[3]。每个层级都有对应的功能,层级之间可以相互通信实现数据传输。

分布式无线控制应力监测系统分为井上和井下两个部分,井上为监控中心层,井下为集中控制层和采集节点层,系统结构如图1所示。

采集节点层即终端节点,是构成监测系统的基本单元,安装在井下顶板、液压支架、锚固设备上,负责压力数据采集、存储,并将数据传到集中控制层的协调器中。路由节点是无线通信的中继器,负责数据和命令的自动中继传输,以扩大分布式无线网络的通信范围。集中控制层的协调器负责无线网络的建立与维护,实现无线通信和有线通信的协议转换,通过CAN总线上行传送压力数据,下行传送上位机指令。

监控中心层的传输接口在井上通过CAN总线下达命令,汇总若干通信分站的数据,将数据上传至中央处理平台。监测管理人员可以通过上位机软件读取实时压力数据、绘制实时曲线、查询历史数据、打印报表等,也可发送控制命令,方便对井下压力情况的分析和预测。

2 采集节点硬件设计

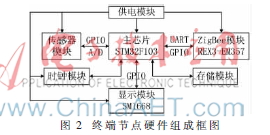

监控系统设计要求数据采集、通信的稳定性,也要考虑到无线传输距离、器件的防爆性能。终端节点硬件组成如图2,供电模块为整个终端节点提供电源,是其他功能实现的前提;传感器模块负责采集压力计数据和数据A/D转换并将处理的二进制数通过GPIO端口传送给主芯片;主芯片负责数据的存储和终端节点本身采集的数据;ZigBee模块要实现命令的接收和数据的发送,与路由节点或协调器进行通信。

主芯片选用STM32F103中等容量增强型,工作电压是1.8~3.6 V,其低功耗适用于电池供电的无线传感器节点设计。存储模块选用M25P16,容量2 MB,与主芯片之间采用SPI通信。时钟芯片选用DS1302,其与主芯片通过3根信号线连接,采用电源3.3 V和纽扣电池供电,两种供电方式不同时供电,纽扣电池作为备用电源,当设备断电时时钟模块正常工作。无线模块选用增强型ZigBee,用户通过AT指令集来进行各种操作。传感器采用CLY型压力传感器,其内置阻抗大,功耗低,监测范围宽,稳定性好,性价比高。

2.1 传感器信号调理电路

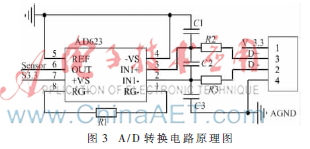

传感器数据采集是整个监测系统的核心,传感器的测量精度和稳定性取决于信号的采集和调理。应力信号转换为电压信号,为提高采样精度,要通过调理电路放大微弱的电压信号[4]。设计采用低功耗的AD623芯片,其工作电压范围宽,共模输入范围可扩展到地电平150 mV以下,能够测量较低或没有共模部分的小差分信号,更适合电池供电的低功耗设备。

AD623在单电源3.3 V供电下,提供满电源幅度的输出,输出电压公式为V0=(1+100K/R)Vin+Vref,由单个增益设置电阻进行增益编程,因此能够得到很好的灵活性。A/D转换电路如图3,其中电容、电阻构成滤波电路防止射频干扰。CLY型传感器由模拟3.3 V隔离供电,压力传感器信号接入AD623输入端,经过运放处理输出的放大信号接入CPU,最大工作电流小于10 mA,功率小于1/3 W。

2.2 供电模块

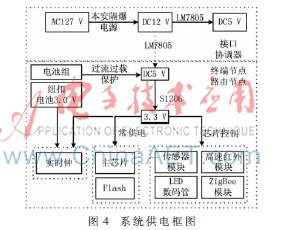

系统正常运行需要为终端节点、路由节点、协调器提供所需能量,系统供电如图4。井下电路的本质安全设计依据GB3836爆炸性环境系列标准[5],终端采集节点为保证低功耗,除主芯片模块和Flash模块常供电外,各模块供电通过MOS管控制,在需要实现模块功能时,主芯片IO端口控制MOS管导通供电,功能完成后关断以降低功耗。

矿下常用127 V交流电,直接使用本安隔爆电源转直流12 V,再通过LM7805转5 V,采用两级降压的方法能够防止一级电源电压波动造成干扰,为接口和协调器节点提供稳定的电压源。电源输入端正负极短接TVS管用以过压保护,同时正极输入端接2个低压降低阻抗的二极管,为短路防反接提供双重保护[6]。电源正端串接PTC热敏电阻进行过流过载电路保护,短路时PTC发热呈现高阻态使电路处于相对“断开”状态,保护电路不受破坏。故障排除后,PTC自动恢复至低阻态,电路恢复正常工作。

终端节点采用4节1.5 V的1号串联电池组供电,应尽可能降低功耗以延长使用寿命。为满足本安要求,电池组串接一个常温标称阻值为1 Ω的PTC提供短路保护。防爆试验中,电池组短路电流不大于5 A,短路发热最高温94 ℃,无漏液现象,适用于井下环境。

3 系统软件设计

井下巷道的分布大都呈线型结构,工作面上的支护设备、液压支架等分布距离较小,考虑设备的特殊布局和节点能耗不等的问题,系统采用ZigBee网状网络结构。

路由节点初始化后,自动加入协调器已经建立好的通信网络并建立路由表[7]。其无线模块供电后,能够实现数据的中转功能,将采集节点发来的数据汇总后转发给协调器,接收协调器发过来的指令信息后转发给目的终端节点。终端节点数据格式和上位机指令格式见表1、表2。其中上位机功能码有4个:0X01读取传输接口数据;0X02广播更改终端节点的时间;0X03更改协调器编号;0X04设置安装终端节点,以方便在协调器节点上的液晶屏显示通信状态。

3.1 协调器

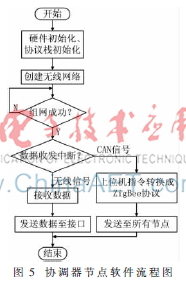

协调器作为无线网络传输的汇聚中心,是整个分布式控制无线网络的核心[8]。每个分布式ZigBee网络只能有一个协调器节点,协调器节点程序流程如图5。在节点中各模块初始化完成后需要建立ZigBee网络,路由节点、终端节点搜索信道后申请加入,协调器自动筛选申请加入的节点并分配地址建立列表。

协调器通过CAN控制器ADM3053把接收到的子节点的ZigBee协议数据转换为CAN协议数据,然后通过CAN总线、USB数据线将数据送至上位机。此外,下行通信可以向下传送主机的命令指令,通过协议转换把数据包发送给分布式网络的所有节点。

3.2 终端节点

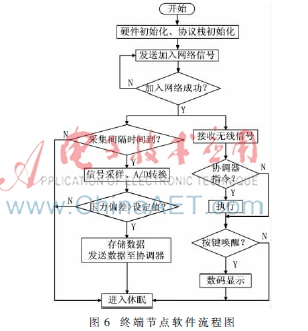

终端采集节点上载有3个通道压力传感器,负责数据的采集、存储和上传,是系统的关键部分。程序流程如图6,终端节点上电后,无线模块自动进行初始化,然后请求加入无线网络。

当协调器接收到请求信号后会返回一个包含协调器ID和对应终端节点ID的信号,ID编号具有唯一性,以实现点对点通信,防止发生通信冲突。加入网络后,在满足采集条件时采集并保存数据至外部Flash防止网络中断数据丢失,然后通过无线网络将数据包发送给协调器或就近的路由节点后节点休眠,保持低功耗。

数显模块驱动采用内部自带键盘扫描接口的LED驱动芯片SM1668,可有效控制亮度来降低功耗。数码管的显示采用按键唤醒,当按下按键时,数码管轮询显示当前终端节点编号、时间间隔、实时压力数值。显示时间为3 s,结束后自动关闭显示功能以降低功耗。

4 系统测试与分析

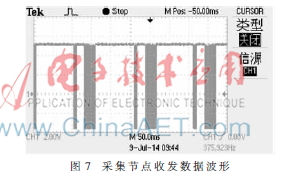

井下巷道中节点呈链状分布,为验证系统设计的可行性,选取长宽高分别为120 m、2 m、3.6 m的走廊模拟巷道,将若干终端节点和路由节点悬挂于墙壁上。协调器节点与传输接口之间通过CAN总线连接,中间接上10 km双绞线距离仿真板。走廊内的终端节点外接电位计模拟压力传感器打压,用示波器测得数据波形如图7,相邻一组收发数据时间间隔为150 ms,系统模拟16台采集节点,巡检周期2.4 s。采集节点连续运行一周后,其中一个模拟传感器的实时压力值部分曲线如图8。

井上工作人员可以设定压力上限、下限报警值,方便直观地对测点进行监控、及时掌握情况并采取相应措施保证生产安全。同时可以在Access数据库中导出Excel历史数据表,如图9,方便技术人员分析测点数据,制定合理的生产计划。

经连续运行模拟测试,上位机实时记录压力数据并绘制曲线,在压力值不变的情况下监测的数据基本维持一条水平直线,调节电位计,压力值曲线也随之改变并保存历史数据,未出现丢包的情况,验证了数据采集具有良好的稳定性,能够满足井下的使用需求。

5 结语

井下分布式控制的无线监测系统解决了集中式控制系统布线复杂、维护困难的问题,各采集节点相互独立,可靠性高。经实验验证,系统满载时分布式控制通信网络系统巡检周期为2.4 s,数据稳定可靠,可实现压力变化的实时监测,提升了矿井顶板塌方灾害的感知能力,促进了安全生产。但系统只是通过模拟测试,通信的稳定性和数据冲突等问题还有待实际使用验证。

参考文献

[1] 张雷.我国煤矿事故原因分析及预防对策[J].内蒙古煤炭经济,2014(4):56-58.

[2] 江敏,王振翀.基于ZigBee的矿井压力智能采集装置设计[J].工矿自动化,2012,38(10):77-78.

[3] 李海燕.基于LABVIEW的分布式控制系统研究[D].南京:南京邮电大学,2011.

[4] 张仕明,陈伟民,章鹏,等.高精度无线应变测量系统硬件设计[J].传感器与微系统,2012,31(12):87-90.

[5] 兴自中,杨宝祥.本安电路设计的基本原则与方法[J].电气防爆,2009(4):8-15.

[6] 中煤科工集团上海研究院检测中心编.煤矿电气防爆技术基础[M].徐州:中国矿业大学出版社,2012.

[7] 樊健,何小刚.基于ZigBee技术的顶板离层仪网络研究[J].煤炭工程,2014,46(6):144-146.

[8] 丁恩杰,孟祥,李晓,等.基于无线传感器网络的井下液压支架压力监测系统设计[J].煤矿机械,2010,31(10):139-141.