摘 要: 基于DSP的步进电机控制系统采用了闭环控制方式,同时以光电编码器反馈检测信号以及专用大功率驱动芯片THB6064H的应用不仅简化了系统外围硬件电路结构,而且增强了系统的可靠性和抗干扰能力,并根据工程实际中出现的问题进行分析并且提出了具体解决措施。对系统的软硬件方案设计及部分外围电路进行了简要介绍,通过对步进电机位移的实时控制实现了数控机床中刀具进给的快速跟踪定位,对DSP在步进电机控制系统中的进一步开发应用提供了借鉴。

关键字: 步进电机;闭环;反馈;DSP

0 引言

步进电机是将数字信息直接转换为角位移的控制元件,因其控制简便、起停迅速以及步进精确等特点,被广泛应用于数控机床、机器人等自动化控制领域。尤其在数控设备的刀具快速定位系统中,因对位置和速度控制有着较高要求,以单片机作为控制系统的主处理芯片在系统稳定性以及处理速度上制约着系统实时性和快速性。通过采用DSP(Digital Signal Processor)芯片作为作为主控制芯片的步进电机闭环控制系统,在功率驱动电路设计上采用东芝公司的THB664H专用驱动芯片,极大地简化了外围硬件电路,使得控制器和驱动器一体化设计更为简便。本文详细介绍了步进电机闭环控制系统的主要硬件电路和软件设计过程。

1 步进电机的控制系统结构

1.1 DSP简介

DSP即数字信号处理器,是一种专门用来实现各种数字信号处理算法的微处理器。文中选用TI公司的TMS320F2812作为主控制芯片,片内集成了丰富的外设模块,简化了系统的硬件设计;快速的中断处理能力和硬件I/O支持,保证了系统实时响应的能力;片内具有快速RAM同时采用改进的哈佛总线结构,可以通过独立的总线对多个存储器进行并行访问而且可同时完成获取指令和数据读取操作。与常用的16位单片机相比,DSP可用于复杂的数字信号算法处理,在实时性和灵活性上以及高速的数据处理能力上有着明显的优势。

1.2 系统总体方案设计

因为步进电机驱动器本身也属于数字器件,且位置和速度等组成的闭环反馈都可以通过广电编码器等传感器来实现数字化,因此在步进电机闭环控制系统中选用DSP作为处理器。TMS320F2812通过串口接收上位机的位置指令,并通过接收与步进电机同轴转动的光电编码器发出的位置反馈脉冲信号作为中断信号,DSP根据所计算出的差值信息,发送位置脉冲和方向脉冲信号给驱动器,由驱动器驱动步进电机工作。并通过液晶实时显示出电机位置及速度等信息,通过整个系统的闭环控制从而实现数控设备中刀具的快速精确跟踪定位。文中DSP控制系统通过控制两个56BYG250C两相步进电机从而控制刀具在X、Y方向位移,系统的总体框图如图1所示。

2 硬件电路设计

步进电机控制系统主要由DSP控制单元、电源模块、串口通信电路、反馈检测单元、功率驱动模块、复位电路等组成。以下详细介绍了串口通信电路以及功率驱动电路等控制电路的设计过程。

2.1 串口通信电路设计

串口通信模块的SCI接口采用发送和接收双线异步通信接口。系统DSP控制单元需要通过与上位机通信进行数据交换,上位机的高低电平为±12 V,DSP的高低电平为0~3.3 V,故而需要进行电平转换。系统采用了常见的MAX232电平转换芯片,其输出的电平经过分压电阻进一步的压降产生3.3 V电压后与DSP管脚直接连接。串口通信模块电路如图2所示。

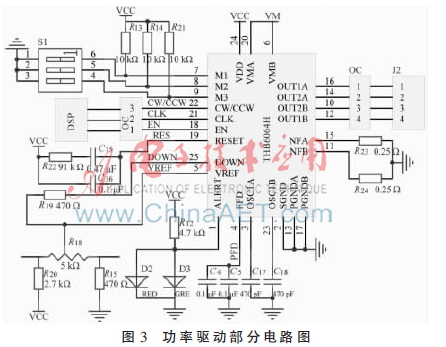

2.2 功率驱动电路设计

THB664H是一款专业的PWM斩波两相步进电机专用驱动芯片。内部高度集成了衰减模式设置、细分、CMOS功率放大等电路。配以简单的外围电路就可以实现高性能、多细分、大电流的驱动电路。通过4位8档细分控制(1/2、1/8、1/16、1/20、1/32、1/40、1/64),内置过热欠压保护和电流检测。功率驱动部分电路图见图3。

为提高控制系统的可靠性,避免因负载变化而产生过电流损坏控制芯片及驱动芯片,故采用了HCPL2530高速光电耦合器进行信号隔离,不仅完成了控制信号的电平转换和实现了各器件间的有效隔离,同时也对控制信号进行整形,提高了系统的整体控制精度。硬件电路设计中光耦隔离模块两侧电路电源必须分别采用独立的供电电源。

3 软件设计

3.1 步进电机的位置检测

步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。在非超载情况下,步进电机驱动器接收一个脉冲信号就按预定方向驱动步进电机转动一个固定角度。DSP2812中事件管理模块的定时器和比较单元可用来产生两路电机所需的位置信号脉冲。

当DSP事件管理器EV的捕获单元QEP模块被使能,与步进电机同轴转动的光电编码器产生的相差四分之一周期的正交脉冲序列被作为事件管理器中计数寄存器的时钟源,从而获得光电编码器反馈的脉冲个数。事件管理器的计数器寄存器会在正交脉冲的每个跳变沿按照脉冲捕获的先后顺序进行定向的计数增减,进而确定步进电机的转向和电机转过角度。电机相对于初始位置的角度为:

n为计数寄存器的当前值,n1为计数寄存器的初始值,L为光电编码器线数。

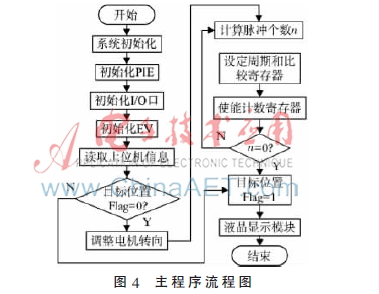

3.2 控制系统主程序系统设计

系统开始运行后首先要进行初始化设置,然后对初始位置和预定位置进行差值比较,根据位置差值判断步进电机下一时刻转向,并通过改变I/O 口电平的高低控制电机转向。电机运转过程中的脉冲n计算公式为:

式中,为初始位置与预定的差值,r为步进电机的步距角。

DSP控制器通过改变事件管理器中周期寄存器和比较寄存器的值,进而调整PWM波的频率和宽度,实现脉冲信号连续平稳的发送。主程序流程图如图4所示。

4 软件设计中的一些问题

4.1 A/D采样中的滤波

系统对电流控制的准确性和精度决定了步进电机的运行性能,对电流的闭环控制需要进行A/D采样来完成,但是控制系统在实际工作中的干扰是不可避免的,因此在电流的A/D采样电路中必须要采用相应的滤波措施来减小干扰。例如在电流的硬件部分采用二阶低通滤波,在软件设计中也需要采用滑动平均值滤波方式等相应的滤波措施来进一步提高控制系统的性能。

4.2 运算中溢出问题的解决以及计算精度的提高

在程序计算过程中需要考虑运算溢出的问题。在计算电机角位移θ时,程序给直角进行格式标定,在捕获单元中断子程序中,每一次步距角累加后都需要将角位移θ的值和7FFFH相与以避免溢出。基于计算精度的考虑,在程序中采用了32位乘法和加法运算。采用DSP2812中的16×16的硬件乘法器,需要用两个16位数来保存其乘法计算的结果,加法运算中为了和乘法运算结果匹配也需要用32位,计算结束后将从32位计算结果中选取合适的16位作为输出。

5 结论

在分析了步进电机工作原理和主要特点的基础上,设计了以TMS320F2812作为主控芯片的步进电机闭环控制系统的硬件电路和运行软件,实现了控制与驱动的一体化,相比较开环控制系统中的失步现象得以有效控制;光电编码器的检测反馈电路以及SCI串口通信电路等实现了对步进电机位置的精确闭环控制。结果表明,所建立的步进电机闭环控制系统有效提高了刀具定位精度,满足快速响应要求。

参考文献

[1] 刘和平,邓力.DSP原理及电机控制应用[M].北京:北京航空航天大学出版社,2006.

[2] 孙丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008.

[3] 马永军,刘霞,李正生.DSP原理与应用[M].北京:北京邮电大学出版社,2008.

[4] 陈寿坤.基于微机原理的步进电机控制[J].机电技术:2012(5):28-30.

[5] 范超毅,范巍.步进电机的选型与计算[J].机床与液压,2008(5):310-313.

[6] 宰文娇,汪华章.步进电机驱动控制系统的设计和实现[J].工矿机械,2013(6).

[7] 宋蓓,杜娟,宋世芳.基于DSP的开放式运动控制器的设计[J].电机与控制应用,2009(4):23-25.

[8] 东芝公司数据资料,THB664H/HQ.PDF[Z].2012.

[9] 于增坤,侯文,刘沛尧.一种新的自适应M/T电机测速算 法[J].微特电机,2014(11):51-53.

[10] 熊远生,钱苏翔,高金凤.基于DSP的步进电机控制系统与上位机的串行通信设计[J].机电工程,2004(9)17-21.

[11] 田心军.基于DSP的步进电机控制系统[D].长沙:湖南大学,2014.