摘 要: 设计了一种用于振荡器的驱动控制方案。简要说明了关键器件选型;介绍了以CAN总线作为通信方式的控制电路总体设计;详细阐述了电机驱动设计;分析了步进电机使用时需要关注的主要问题并提出了相应的解决方法;针对步进电机升降速控制,给出了适合本系统的控制算法。实验证明,本套驱动控制方案能够合理地实现所选步进电机的驱动功能,振荡器能够将托盘内的液体样品充分混匀。

关键词: 步进电机;DSP;升降速控制;细分驱动

0 引言

本文所述振荡器是一种培养制备生物样品的生化仪器,是植物、生物、微生物、生物制品、遗传、病毒、医学、环保等科研、教育和生产部门不可缺少的实验设备。振荡器内设置偏心轮结构,采用电机输出轴与偏心轮固联的形式,在电机的驱动下,带动托盘产生水平面圆周震动,达到将托盘内的液态样品混匀的目的。步进电机具有精度高、惯性小、能实现高精度快速开环控制、只有周期性的误差而无累积误差的特点,使得在速度、位置等控制领域使用步进电机来控制变得非常简单,故采用步进电机作为振荡器的驱动装置。在实际应用过程中,步进电机控制的关键问题是:升降速时,若脉冲频率变化不合理,会产生较大的噪声,电机运行不稳定,还可能造成失步或者过冲,系统无法做到精确定位[1];从系统响应速度的角度,电机亦要满足升降速的应用需求,即在要求时间内完成加减速过程[2];确定合理的启动速度。经过对本文选用的电机性能与应用需求综合分析后,确定了一种适合本系统的加减速实施方案,并通过实验验证了方案的可行性。在控制方面,DSP较单片机集成了更为丰富的资源,是一种特别适合于进行数字信号处理运算的微处理器,并以其高性能及日趋低价位的特点,越来越广泛地应用于信息处理、控制系统中[3],本系统即采用DSP实现对步进电机的精确控制。使用时可以根据需要设定振荡器振荡速度、时间、方向等,同时DSP带有自检功能,在初始化时便可检测步进电机、光电传感器是否正常,为故障诊断提供了依据。

1 系统硬件设计

1.1 核心部件选型

步进电机作为系统的驱动装置是核心部件,选择步进电机时,首先要保证步进电机的输出功率大于负载所需功率,电机的矩频特性能满足电机负载并有一定的余量保证其运行可靠。在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。此外,实际还要考虑位置控制精度、使用速度范围、负载传动方式、噪音与振动等因素。本文所述振荡器其负载为重97 g的托盘,振荡速度范围为300 rpm~1 000 rpm,结合以上因素采用一种双输出轴的两相HB型步进电机42BYGHM47-1684B,其最大静力矩可达0.044 kg·m,转子转动惯量为6.8×10-6 kg·cm2,步距角为1.8°,能够满足振荡器的驱动要求。

控制电机的微处理器也是本系统设计的关键。TMS320F2812 DSP是TI公司推出的32位定点电机专用控制芯片,提供两个事件管理器EVA和EVB模块,可极为方便地实现电机数字化控制,工作频率可达150 MHz[4],其哈佛总线结构和指令流水线技术能在一个周期内并行完成取指令、读数据和写数据,保证了信号处理的快速性和实时性,因此本系统选用该型号DSP作为主控芯片。

1.2 控制电路总体设计

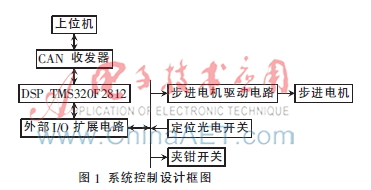

系统控制对象包括步进电机、定位光电开关和夹钳开关,系统控制所需完成的功能是:实现对步进电机的驱动,包括升降速过程和匀速运转;采集光电开关信号,作为原点定位;控制夹钳开关,紧固托盘,确保在高速振荡时无相对滑动;通过CAN总线实现上位机与振荡器之间的通信。实现系统功能的控制设计如图1所示。

由于本系统可作为生物样本制备平台中的一个功能模块,故采用CAN总线通信方式,方便实现多个功能模块之间的串行通信。TMS320F2812内部集成了增强型CAN总线控制器,兼容CAN2.0总线标准,只需增加CAN总线收发器即可实现与总线的物理连接。本方案选用了CTM1051AT隔离收发器,该芯片特别适合+3.3 V系统的CAN控制器,在以往的设计方案中需要光耦、DC-DC电源隔离、收发器等元器件才能实现带隔离的CAN收发电路,而一片CTM1051AT接口芯片就可以实现。如图1所示,为了保持与外围电路的电平一致,设计外部I/O扩展电路,采用74LVTH16244电平转换芯片进行3.3 V与5 V之间的电平转换,实现光电开关信号和电机驱动等信号于DSP I/O口的输入输出。

1.3 电机驱动设计

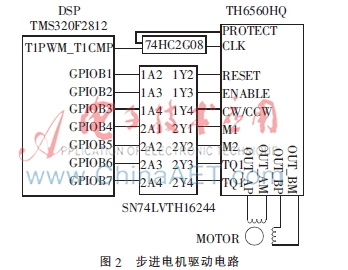

步进电机的驱动芯片选用TB6560HQ,该芯片是东芝公司推出的两相双极性步进电机驱动器,具有脉冲输入、方向控制、细分控制、使能控制、复位等丰富的控制功能和高达3.5 A的相电流驱动能力[5],完全满足步进电机的驱动要求,而且带有输出监控功能和过热保护电路。由TB6560HQ构成的步进电机驱动电路如图2所示。引脚ENABLE使能电机驱动芯片;CW/CCW控制电机正反转;M1与M2设置电机细分数;RESET复位芯片;OUT_AP、OUT_AM、OUT_BP、OUT_BM接步进电机两相绕组的自由端直接驱动电机运转;PROTECT是过热保护输出,该信号与DSP输出的PWM信号相与后输入CLK引脚来控制电机转速,一旦电流过大引起芯片过热,此输出引脚由高电平变为低电平便可中断电机运转。DSP的事件管理器EVB模块设置为通用I/O口(GPIO1~GPIO7)输出以上控制信号,EVA模块的通用定时器1比较操作输出PWM波驱动电机。

对于本系统,步进电机使用时面对的各种问题中,振动噪声是首要解决的问题。由驱动电路引起的步进电机的振动噪声一般是由定子电流的高次谐波含量、相电流的不平衡或者是电源的波动引起的,其中高次谐波为主要原因。步进电机使用方波电流驱动,必然含有大量的高次谐波,由此产生振动和噪声。因此驱动电流最好为正弦波。接近正弦波的驱动方法有步进电机的细分步进驱动。步进电机在1/4细分、半步、整步驱动时,其振动是依次增加的[6]。本驱动控制设计中,通过数字输入输出端口GPIOB来传输电机驱动信号,通过设置GPIO4、GPIO5(细分驱动输出)的高低电平状态即可控制步进电机的细分。经过比较1/4细分与1/8细分驱动电机后,决定采用1/8细分。采用高细分不仅对于减噪有效,而且在微处理器输出频率足够高的情况下,合理使用高细分,有利于电机运行平稳,能提高控制精度。

此外,确定合理的启动频率也是步进电机驱动的一个关键。步进电机有一个技术参数——空载启动频率,即步进电机在空载情况下能够正常启动的脉冲频率,如果脉冲频率高于空载启动频率,电机则不能正常启动,可能发生丢步或堵转。在有负载的情况下,启动频率应更低。如果要使电机达到高速转动,脉冲频率应该有加速过程,即启动频率较低,然后按一定加速度升到所希望的高频,电机转速由低速升到高速。根据所用电机的矩频特性曲线及以往经验,通过反复实验探索到适合本套系统的最佳启动速度为<250 rpm。

2 系统软件设计

2.1 步进电机升降速控制算法

电机由启动速度加速到目标速度的过程中,若每步运行的速度差距过大,会使电机输出力矩不足,无法正常运行;加减速过程过短,则需要更多的运行时间来使其稳定运行。根据对系统的要求并结合系统性能,设计出一套可行的步进电机升降速方案,一直是电机控制设计中的难点。

目前,步进电机的升降速曲线多采用4种,分别是阶梯加减速曲线、直线加减速曲线、指数加减速曲线和S形加减速曲线。这些加减速曲线各有优缺点,应用场合也不尽相同。本文采用将线性加减速过程离散后,用阶梯曲线来逼近线性加减速曲线的控制方法。线性加减速曲线如图3所示。步进电机以频率f0启动后,以加速度a加速,至t1时刻后达到最高运行频率fh,然后匀速运行,至t2时刻以加速度-a减速,在t3时刻电机停转。其中,在加速阶段,频率与时间的关系为:

f=f0+at(1)

其中,f是瞬时频率,f0是启动频率,a是加速度,t是加速时间。采用离散法将加减速曲线离散化,如图4所示。得到的加速阶梯曲线速度是分挡上升的,而且每升一挡都在该挡保持一段时间,以当前的速度运动若干个脉冲后再升一挡,这种方法克服了步进电机转子的转动惯量所引起的速度滞后,使得局部速度误差得到自动纠正。当最高运行频率为fh时,由式(1)可得加速时间为:

将加速段均匀地离散为n段,可知相邻两次速度变化的时间间隔为:

n即为阶梯加速的分挡数,每一挡的频率为:

各分挡内运行的步数为:

本方案中,采用微处理器具有的事件管理器来输出脉冲驱动步进电机,加减速实际上是靠不断改变通用定时器的周期寄存器T1PR装载值的大小,也就是改变输出脉冲的时间间隔来实现的。定时器1提供基准时钟,采用连续增减计数模式,其时钟源取自外部输入信号TCLKIN(30 MHz晶振),经预定标后外设时钟频率为15 MHz。电机转速计算公式为:

其中,V为电机转速(r/s),P为脉冲频率(Hz),θe为电机固有步距角(1.8°),m为细分数(8细分)。V与f之间的关系为:

f=200×V(7)

控制电机转速的关键因素周期寄存器T1PR装载值与电机转速的关系为:

根据应用速度范围300 rpm~1 000 rpm,升降速时间要求为不大于2 s,若电机以200 rpm启动,由式(7)得f0为667步/s,运行至最高速度1 000 rpm,即fh为3 333步/s,由式(2)、式(3)和式(4)可得每上升一个阶梯增速Δf为27步/s,故全过程分为100挡,即每0.02 s增速一挡,再由式(8)得到每挡的周期寄存器T1PR装载值。本系统电机驱动加速过程如图5所示。减速过程方法同加速过程。

2.2 功能实现及故障诊断

本系统通过软件实现了振荡器的初始化、振荡暂停与继续,以及设置振荡时间、方向、速度等功能。程序运行流程为:在上电后首先执行初始化操作,以检测步进电机、光电开关和夹钳开关功能是否正常,之后再设定参数执行振荡操作,其中若有部件故障则通过CAN总线向上报错。

3 实验结果

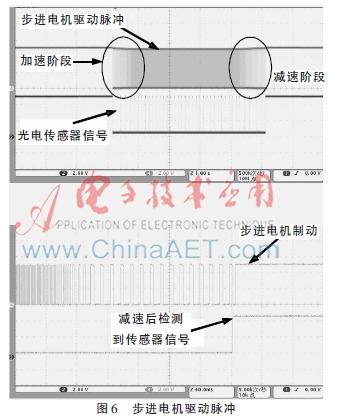

经过系统联调,实现了振荡器有效地将样品混匀功能,并证明了本系统的加减速实施方案可行,图6是步进电机加速、匀速及减速过程的驱动脉冲。电机减速后制动是通过检测光电传感器电平实现的,图6中下方的波形是减速-制动阶段的放大效果,当接收到传感器的高电平信号后电机停止运转,以保证每次停留在相同的位置。

4 结论

经过对系统应用要求和受控对象的分析,合理选用驱动部件及主控制器,通过实验证明,基于CAN总线的系统控制电路实现了对振荡器的多种功能控制;步进电机驱动细分的设计有效控制了噪声,并实现了电机平稳运行,保证了托盘内的液体样品充分混匀;此外,电机加减速驱动控制采用将线性加减速过程离散的控制方案,实际操作验证了此方案的可行性,电机能够在系统要求时间内平稳地完成加减速过程。

参考文献

[1] 邵现京,董金才,赵龙章,等.基于新型加减速曲线的多步进电机控制的研究[J].自动化与仪表,2013(4):53-56.

[2] 胡家文,马文礼,黄金龙.步进电机高速起停控制的DSP实现[J].电机与控制应用,2012,39(3):22-24.

[3] 田红芳,李颖宏,王欢.基于DSP实现的步进电机控制器的设计[J].微计算机信息,2007,23(1-2):223-224.

[4] 苏奎峰,吕强,常天庆,等.TMS320X281x DSP原理及C程序开发[M].北京:北京航空航天大学出版社,2008.

[5] 王党利,宁生科,马宝吉.基于TB6560的步进电机驱动电路设计[J].单片机与嵌入式系统应用,2010(1):41-43.

[6] 坂本正文.步进电机应用技术[M].王自强,译.北京:科学出版社,2010.