黄学飞

广州铁路职业技术学院 机械与电子学院,广东 广州 510430

摘要:针对气动造浪系统的特点及运行的需要,设计了基于PLC(Programmable Logic Controller)和PID技术的气动造浪监控系统。采用PLC完成了多点造波风罩的压力数据采集和对人工造浪系统的现场控制,采用PID技术实现了造波风罩压力的精确测量和对控制系统实现恒压控制,并建立了气动造浪系统上位机软件用户模块。使用该具有PID反馈的系统不仅保证了气动造浪系统正常运行,而且具有节能效果,也为开发人工气动造浪系统提供了良好的启示和借鉴。

关键词:气动造浪系统;PLC;PID

0引言

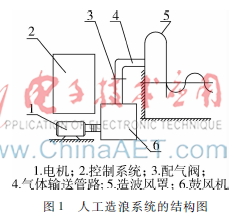

人工气动造浪系统主要包括电机和鼓风机组成的空气供给系统、气体输送管路、造波风罩、布置在管路上的配气阀和对应的控制系统等,系统的结构图如图1所示。工作时,通过电机转动带动鼓风机正常工作,从而产生高压气体,气体通过配气阀控制造波风罩气流的周期性变化实现造浪。配气阀门每一个工作周期均分为两个半周期,在前半周期空气自大气压入风罩,而水便从风罩内排出,在风罩前形成波峰;而后半周期空气返回大气,水被吸入风罩,即在风罩前形成波谷[1]。压力是造浪过程中主要的控制参数之一,压力的大小直接影响到造浪的效果,在不同的压力下产生的浪的形态也会不同,因此研究压力大小与造浪的关系对气动造浪系图1人工造浪系统的结构图统具有重要的意义。目前,人工造浪控制系统基本上是采用PLC控制,控制过程比较单一,能耗比较大。在控制过程中,基本上通过对电机采用变频调速控制,无压力反馈,系统有时由于一些原因会造成风罩内压力不够,由此形成不了所需的波形,从而造成人工造浪失败。为保证形成所需的波形,有的厂家在系统运行过程中会增大所需要的压力来保证系统正常运行,从而无形中造成能耗损失。为此,本文开发了基于PLC和PID技术的一种新型的人工造浪监控系统。

1控制系统总体设计

本文提出的控制系统是在原来系统的结构上,为了得到压力反馈,在造波风罩上增加了三组压力变送器,从而使控制系统的总体构成如图2所示。该控制系统主要由上位机监控系统、PLC控制系统、变频器、风机、压力传感器、阀门分配系统等组成。系统运行控制过程中,上位机监控系统通过RS232与RS485转换器向PLC控制系统发出运行控制指令,PLC控制系统根据运行指令控制风机的运行,从而产生高压气体。同时PLC控制系统控制阀门分配系统,并根据系统运行的需要调节高压气体是否进入造波风罩,图2控制系统的结构图

在造波系统的前半周期中高压气体通过阀门分配系统进入造波风罩,从而在风罩前面产生波峰;在造波系统的后半周期中气体通过阀门分配系统排出造波风罩,从而在风罩前面产生波谷。在产生波峰的过程中,通过压力传感器来调节风机的变频器,以此控制进入风罩的高压气体压力。

在本系统中,控制系统需要较快的运算速度和较强的运行能力,而S7300 PLC采用模块化结构,具备高速(0.6~0.1 μs)的指令运算速度,可以用浮点数运算,比较有效地实现了更为复杂的算术运算等功能特点,所以选用S7300 PLC作为系统的主要控制核心。在本系统中采用S7300 PLC的PID控制功能块FB 41。压力传感器采用佛山市赛普特电子仪器有限公司的PTP702高压压力传感器,该传感器的弹性体采用特殊进口材质、线切割机加工工艺,一体化结构设计,适用于大型液压设备等的压力测量与控制,可以满足本控制系统的需要。

2PID系统的工作原理

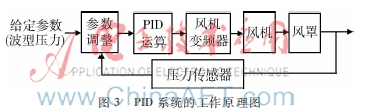

PID系统的工作原理如图3所示。

具体工作原理:在控制过程中,系统根据波浪的形态,在风罩内采用不同的压力。当系统处于前半周期时,系统将给风罩增加空气的压力。在增加风罩的空气压力时,压力传感器会将测量的压力通过变送器转变成电信号,通过信号线送到PLC的CPU中,PLC控制系统根据风罩压力的给定值与反馈回的实际值进行比较,如果测得的压力低于设定的风罩压力,系统通过对参数运算,调整PID的参数[2],按照PID运算规律计算出结果,然后控制系统将根据计算结果控制变频器频率,系统增大变频器频率,从而增大风机的转速,进而增大风机输出的空气压力。如果达到了风罩的压力,压力传感器将此时的压力信号转变为电信号传给PLC后,控制系统将停止给变频器输出频率,将暂停增大风机的转速,从而使风罩的压力在满足使用条件的前提下节省能源。改进前的系统在造浪系统达到设定的风罩压力后,系统的风机一直按设定的输出频率转动,为稳定风罩的压力,系统通过排出空气的方式进行卸压,这样不仅制造了大量的噪音,而且浪费了大量的能源。

当系统运行某一波型的压力时,系统在前半周期会通过控制系统将风罩的压力稳定在所需的压力。直至系统在后半周期时释放压力。如此周而复始,从而在保证系统满足所需压力的情况下确保不会浪费过多的能量。

该控制系统的压力在反馈过程中采用了单闭环的PID数字控制技术,使PID的参数调整实现在线控制,人工造浪系统实现了稳定的压力输出,从而保证波型的形成,并在保证系统达到稳定压力的同时使系统能够以较低能耗运行,从而达到节能运行系统的目的。

3系统实现

3.1上位机监控系统

上位机监控系统主要实现实时显示气动造浪系统的运行状态、管理整个系统的运行和对采集的数据进行分析处理。主要模块包括实时监控和报警、系统参数配置、系统运行管理、系统用户管理、系统数据分析、系统权限管理、系统数据管理、用户管理等功能模块。如图4所示。

上位机监控系统选用DELPHI2012作为系统的编程软件。DELPHI2012是一种优秀的编程工具,具有功能强大、简便易用和代码执行速度快等优点。该开发工具不仅具有可视化的特点,而且具有强大的数据库支持、与Windows编程紧密结合、强大而成熟的组件技术、简单易学等特点[3]。数据库采用微软开发的SQL。监控中心系统与数据库的数据交互采用ADO数据库访问技术。

上位机监控系统主要功能是显示气动造浪过程中运行实时状态、采集和处理气动造浪过程中的空气压力数据等。为保证这些任务具有实时性,需要系统支持多任务和并行处理多任务。在开发上位机监控系统时采用了多线程技术。根据上位机监控系统运行需求,上位机监控系统需要如下几个线程:系统主线程、数据采集线程、数据处理线程等。这些线程保证了系统的正常运行和系统的实时性,提高了系统运行的可靠性。其中,系统主线程是系统从开始运行到系统结束运行的线程,该线程主要负责气动造浪系统显示运行状态、查询上位机监控系统的数据及对系统进行交互操作;数据采集线程主要是系统采集PLC控制系统发送回的数据,该线程在监控系统开机后一直运行;数据处理线程是系统单独建立的一个线程,主要任务是处理通过PLC控制系统传回的数据,并根据数据的状态对系统进行相应的处理,处理完毕后根据需要将数据保存在SQL数据库中,该线程自数据采集线程运行后开始运行。由于采集的数据处理过后需要保存在数据库中,计算机在处理这一过程中,需要花费一定的时间,而采集数据的速度也很快,为保证数据能正确保存在数据库中而不出错,在系统中建立了临时内存机制,将需要保存的数据临时保存在内存中。在采集数据的同时也可以处理数据和保存数据,实现了采集数据和保存数据“同步”进行。

3.2PLC控制系统

本控制系统采用西门子S7300 PLC作为控制核心,采用指令编制系统程序。本控制系统的程序可分为三部分:主程序、子程序和中断程序。子程序包括人工造波浪前半周期控制子程序和后半周期的子程序,中断程序主要运行在前半周期,这个程序首先要完成压力数据的采集,并根据控制系统的给定值,完成在线数字PID运算,并根据运算结果把控制量输出到风机的变频器,从而控制风机的电机,最终实现风罩压力的恒压控制和系统正常运行。系统主程序流程图如图5所示。

3.3上位机监控系统与PLC控制系统连接

上位机监控系统与PLC控制系统连接采用RS485串行总线技术。由于RS485串行通信方式采用一对平衡双绞线作为传输媒体,具有多点双向通信能力,允许多个发送器连接到同一条总线上,具有传输距离长、传输速率高、抗干扰能力强、控制方便且成本低廉的特点,故得到了广泛的应用[4]。由于上位机监控系统与PLC控制系统距离较远,故采用RS485串行总线技术。因为采用的上位机没有485接口,只有232接口,所以上位机与PLC控制系统连接中需要RS232和RS485的转换器,以保证系统正常连接。在通信过程中,通过调用PRODAVE S7软件包的动态链接库实现气动造浪监控系统的上位机监控系统与PLC控制系统的读写操作。上位机监控系统用到的PRODAVE函数主要有load_tool、unload_tool、db_read、db_write四个。其中,load_tool 用于PC机与PLC系统初始化链接;unload_tool用于断开PC机与PLC系统链接;db_read用于从PLC的DB块中读数据字;db_write用于向PLC的DB块中写数据字。上位机监控系统通过静态引入方式访问PRODAVE动态链接库DLL(DynamicLinkLibrary)中的例程,即在单元的Interface部分用External指示字列出要从DLL中引入的例程[5]。

4系统调试

为检验该系统运行过程中的可靠性和实时性,在某公司开发的造浪池对本系统进行现场安装调试。将开发的系统安装到现场,并根据现场对程序的部分参数进行了调整。在系统运行过程中,采用不同的波形(左右浪、排浪、钻石浪、摇摆浪等)进行测试,经过多次测试,当系统达到设计的参数时,系统都能够正常实现所需的波形,并对浪高、造浪间隔、波形等实现自动控制。同时与之前系统相比,系统在运行过程中能耗大大减少。现场测试表明,该系统性能表现比之前系统效果更加良好,系统也更稳定、可靠。

5结束语

提出了基于PLC的人工造浪监控系统,在系统中采用了PID数字控制技术,利用现场测试的压力作为反馈参数对系统进行控制,同时上位机对人工造浪系统进行实时监控。通过试验表明,该系统不仅满足了系统的使用要求,而且比现有人工造浪监控系统更加节能。该监控系统的应用,提高了人工造浪监控系统的可靠性和实时性, 在人工造浪领域值得推广应用。

参考文献

[1] 王秋旺.造波机在水上乐园的应用[EB/OL].(20100807)[20151013]http://wenkubaiducom/view/fd08a30a79563c1ec5 da71b6html.

[2] 王恩义,罗先喜,王甲甲,等.基于PID算法的智能温控系统设计与实现[J].微型机与应用,2014,33(12):1820,24.

[3] 明日科技,梁水,李方超.Delphi开发技术大全[M].北京:人民邮电出版社,2007.

[4] 王研.基于RS485的PLC与变频器通信实现[J].现代机械,2010(4):4142,37.

[5] 姜建芳,苏少钰,陈庆伟,等.西门子S7300系列PLC与PC机通信实现的研究 [J].制造业自动化,2003,25(1):5254.