刘冀龙,尹岗

( 内蒙古工业大学 电力学院,内蒙古 呼和浩特 010051)

摘要:为了实现测量过程的自动化,提出了应用图像处理技术的条状物均匀度在线检测系统的设计方法。以交叉编译开发环境Qt Creator为核心,结合开源图像处理库OpenCV,实现了不规则条状物外尺寸的非接触式在线测量和实时显示。采用显微放大镜头,搭建了专用的光学系统;图像预处理采用最大类间方差法(Otsu),消除了不同光照强度对检测结果的影响;为了充分体现人机交互性而编写了友善的上位显示界面,采用MATLAB对采集到的数据进行曲线拟合,验证了分段直线拟合的可行性。实验结果表明,该装置结构简单,测量结果准确,使纺织品条干均匀度在线实时检测成为可能。

关键词:数字图像处理;均匀度检测;最大类间方差法;分段直线拟合

0引言

条状物直径检测是长度测量中的一个重要研究方向,在测量技术中占有极其重要的位置,但仪器测量的稳定性及抗干扰性尚存在问题,在一定程度上制约了测量精度的进一步提高[1]。对条状物直径的精密测量有助于对该产品质量的精确控制,另外对物体直径进行的在线测量可大大提高检测效率,避免材料浪费。

纺织品纱线条干作为条状物的重要组成部分,广泛应用在国民生产的各个领域,因此针对纺织品纱线生产过程进行实时在线检测具有重要的意义。

纱线条干均匀度是指沿纱线长度方向的粗细均匀程度,是衡量纱线质量和性能的重要指标[23]。它是纺纱过程中各道工序的机械、工艺以及纺纱原料状态的综合反映[4],从本质上看,表示的是纱线线密度的离散程度。近年来,随着图像处理技术和模式识别理论的发展和不断成熟,有关纱线图像预处理、图像特征参数识别和特征值统计方面研究的课题均获得了重大的发展[5],但关于基于图像处理方法计算纱线CV值、统计纱线细节的研究甚少。

本文提出基于图像处理方法,初步检测不规则条干的均匀度。首先运用显微摄像头对线状条干进行图像采集,对采集到的图像进行图像增强、阈值分割、边缘提取等运算,得到条干清晰、无噪声的线状图像,提取边缘坐标。然后采用分段直线拟合计算条干的直径和条干不匀率,并将检测结果与采用MATLAB进行曲线拟合得到的结果进行对比,验证分段直线拟合的可行性,为图像处理方法分析纱线条干不匀提供理论依据。最后将核心算法封装在可操作的人机界面内,使检测过程更简便高效。本文提出的快速在线检测纱线条干均匀度的设计方案是一项非常有应用价值的研究。

1条状条干图像采集

1.1采集装置与材料

实验仪器: 500万像素免驱动工业相机,支持MJPEG与YUV2格式的图像数据,具有USB2.0高速接口,非常方便。

实验材料:取自呼和浩特市某纺织厂的多种不同颜色毛条样本。

1.2光学成像装置

在机器视觉系统中首先要确定光源打光的方式以减小测量误差,有3种在视觉检测系统中常用的打光方式[6],分别为高角度照明、低角度照明和背光照明。为了能够充分发挥检测装置灵活便携的特点,本文采用无补光检测方式,针对不同亮度的图像进行软件处理,采用Otsu自适应阈值分割法提取条干的边缘。

在图像采集端,很多检测系统使用早期纱线均匀度检测的方法——黑板条干检测法[7]。使纱线目标显示明显,同时也保证了图像背景的单一化,使处理过程不必考虑图像背景的变化,提高了处理速度。本文采用的也是背景不变法,让条状毛条处于背景上方位置,使用摄像头对其直接拍摄。

2条状条干图像的处理

图像处理算法采用开源视觉库OpenCV作为核心,OpenCV是一个基于BSD许可(开源)发行的跨平台计算机视觉库,可以运行在Linux、Windows和Mac OS操作系统上。

整个程序的流程如图1所示。

2.1感兴趣区域提取

在图像处理领域,常常需要设置感兴趣区域(Region of Interest,ROI)来简化其工作过程。也就是从图像中选择一个图像区域,这个区域是图像分析所关注的重点。圈定这个区域,以便进一步处理。而且使用ROI指定想读入的目标,可以减少处理时间,增加精度,给图像处理带来不小的便利[8]。本文采用Rect()函数在原图像上选取320×281大小的ROI区域,极大地降低了运算量,提高了运算速度。

2.2滤波预处理

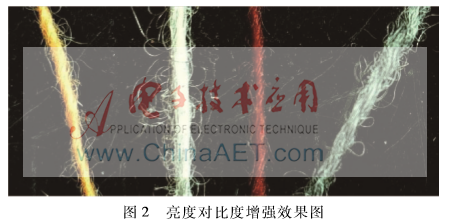

由于本文采用的是无光照补偿法,因此某些对比度过低的图像可能无法进行阈值分割,在图像滤波之前首先要对ROI区域图进行对比度与亮度增强。如果图中像素值低于某个阈值就要进行对比度与亮度增强,高于某个阈值则不需增强,只需遍历每个像素进行对比度与亮度加权就能实现图像增强。公式如下:

其中设定亮度值g_nContrastValue=100,对比度值g_nBrightValue=120。这样就对图像进行了增强,增强效果如图2所示。

亮度与对比度较为合适的图像可直接进行滤波处理。图像滤波是图像预处理中不可缺少的操作,其处理效果的好坏将直接影响到后续图像处理和分析的有效性和可靠性[9]。

本文采用非线性滤波方法,即中值滤波结合双边滤波的方法。中值滤波在去除脉冲噪声、椒盐噪声的同时又能保留图像低频段细节,通过中值滤波可以去除条干边缘的高频噪声,让边缘变得平滑,去除毛羽[10]。双边滤波则可以做边缘保存(edge preserving) [11],这样就保证了边缘附近像素值的保存。处理效果如图3所示。

2.3自适应阈值分割提取像素坐标

由于没有采用外部光照而是采用软件方式进行对比度亮度增强,不可避免地会造成对比度不同的情况,尤其是纺纱厂中光照条件的变化非常频繁,必须找到一种能够自适应阈值分割的二值化方法,经过测试,Otsu阈值分割法是最佳的选择[12]。

Otsu法(最大类间方差法)使用的是聚类的思想,其主要计算公式如下:

式(2)中μ为图像总平均灰度值,阈值k将所有的像素值分为目标C0和背景C1类,ω0为C0类像素所占的总面积比例,ω1为C1类像素所占的总面积比例,μ0与μ1为C0类像素和C1类像素的平均灰度值。令k从0开始增大,计算在不同k下的类间方差δ2(k),当类间方差最大时求得的k就是最优阈值。

当得到最优阈值分割图之后,就可以提取左右两个边缘的特征点坐标。本系统将特征点提取问题转化为边缘检测问题。采用Canny算子进行检测[13],图4是4种不同颜色毛条的Canny算子边缘图。

如图4所示,对二值图直接进行Canny边缘检测能够很好地提取到条干的边缘坐标,证明本方法可行有效。

3条状条干图像采集的直径计算

3.1条干不均匀度标准制定

直径是反应线状物、条状物均匀度的最直观数据。常被用作判定纱线条干不均匀率的指标有:变异系数CV值、平均差系数、极差系数和偏移率。其中CV值是衡量条干不均匀率的最重要指标,其计算公式如下:

![]()

X表示纱线平均直径,n表示样本容量,Xi是纱线片段的实验直径值。

CV值不仅反映了测试片段之间的不匀,同时也反映了片段内的不匀[14],因此反应的不均匀度更具代表性。而其计算的基本数据来源就是直径。所以本文主要以直径作为检测指标来判定条状物的条干均匀度。

3.2分段直线拟合可行性验证

本文采用分段直线拟合法对条干左右边缘进行拟合,为了得到两条完整的边缘,必须对两条边缘进行数据拟合。传统的拟合方法有直线拟合与曲线拟合,高阶曲线拟合耗费的时间过长,本系统是在线检测系统,必须保证检测结果的实时性,因此必须采用简单有效的拟合方法。采用分段直线拟合替代高阶曲线拟合,处理数据较少,运算速度快,更适合工程应用。为了验证分段直线拟合在本系统中的准确性,将提取到的Canny边缘坐标输入到MATLAB中进行高阶拟合,效果如图5所示。

图5是某条干的上半部分左边缘拟合局部图,曲线1是输入的93个像素原始坐标,曲线2是一阶拟合曲线即直线,曲线3是五阶拟合曲线,从图中可得一阶曲线与五阶曲线的拟合效果很接近,因此可以采用分段直线拟合法拟合。右边缘的拟合效果与左边缘类似,证明分段直线拟合法在本系统中是完全可行的。

3.3条干像素直径计算

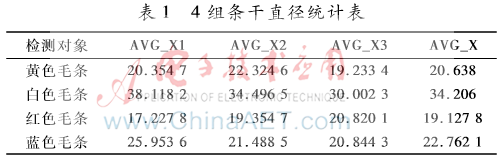

在验证分段直线拟合的可行性之后就可以计算每个边缘像素点的x坐标值,表1是选取4组光照条件不同的羊绒条干经过计算之后的直径统计表。

如表1所示, AVG_X1、AVG_X2与AVG_X3分别为第一段、第二段与第三段直线拟合之后的像素直径,AVG_X是三段拟合结果的平均值(单位为像素),同时也是评价整个ROI区域均匀度的标准。从表1中可看出对光照条件较差的图像进行亮度增强会使检测结果略微偏大,但偏差不超过1.5个像素;而对光照条件较好的图像却没有影响,进而证明在图像采集阶段不进行光照补偿,采用软件针对亮度不足的图像进行亮度增强是可行的,相对误差在3%以下。

3.4直径真实值计算与上位显示

计算出像素直径后,就可以根据直径已知的羊绒条干进行标定,像素直径与真实直径换算关系如下:

![]()

在式(4)中,假定已知条干直径是L,经测量得知占有的像素数是a,所求直线宽度像素数为a0,代入式(4)中即可得到条干直径L0。

为了实现智能化检测与良好的人机交互体验,本系统采用Qt Creator交叉编译开发环境设计了上位显示界面,将核心算法封装在上位界面内,使得所有操作都在上位界面上进行,方便快捷。上位界面如图6所示。

点击图6中Open Image按钮就能载入拍摄的原始图像,界面有边缘效果与拟合效果两种显示效果,图6显示的是另外一种绿色毛条的Canny边缘检测图,直径在2 mm左右的条干处理时间仅需6 ms,直径像素值与直径真实值都能显示在上位界面中。

4结论

本文将数字图像处理与分析技术应用于条状条干均匀度检测,以羊绒条干为检测对象,结合OpenCV开源视觉开发平台与QT Creator集成开发环境组成整个系统。设计了图像采集装置、图像处理终端和图像显示装置与人机界面。在图像采集装置中不使用光照补偿,使用软件亮度增强法和Otsu自适应阈值分割实现了自动检测,简化了整体设计,降低了成本。数据处理部分采用分段直线拟合法提高了处理速度,并通过MATLAB仿真证明了方法的可行性,设计的人机界面良好可靠,易于操作。最后经过实际检测证明了整体系统简单可靠,为下一步进行纺织品条状物实时在线监测奠定了基础。

参考文献

[1] 崔建文. 激光衍射法细圆柱体直径测量技术研究[D]. 哈尔滨:哈尔滨工业大学,2007.

[2] 姚穆,周锦芳,黄淑珍,等. 纺织材料学[M]. 北京:中国纺织出版社,2005.[3] 陈勇,温演庆,朱谱新.计算机图像处理技术应用于纺织检测[J].纺织科技进展,2006(6):7-10.

[4] 郁崇文. 纺纱工艺设计与质量控制[M].北京:中国纺织出版社,2005.

[5] 陶晨. 基于数字图像处理技术的纱线混纺比测定[D].苏州:苏州大学,2008.

[6] 涂文骁.基于机器视觉的生丝均匀度动态检测系统[D].苏州:苏州大学,2014.

[7] 周绚丽,成玲. 棉纱线黑板标准样照图像处理方法研究[J].纺织科技进展,2007(3):20-22.

[8] 赵世喆. 基于序列图像的运动目标检测和跟踪算法研究[D].北京:北方工业大学,2006.

[9] LEE H, KIM C. Blurred image region detection and segmentation[C]. IEEE International Conference on Image Processing (ICIP),2014:4427 4431.

[10] DIAZSANCHEZ A, RAMIREZANGULO J. A fully parallel CMOS analog median filter[C]. Circuits and Systems,2000. The 2000 IEEE International Symposium on Geneva,2000(2):593 596.

[11] SU Z, LUO X,DENG Z, et al. Edgepreserving texture suppression filter based on joint filtering schemes [J]. IEEE Transactions on Multimedia,2013,15(3): 535 548.

[12] OZKAYA Y A, ACAR M, JACKSON M R. Digital image processing and illumination techniques for yarn characterization[J]. Journal of Electronic Imaging, 2005,14(2):1-13.

[13] WANG B, FAN S. An improved CANNY edge detection algorithm[C]. Computer Science and Engineering,Qingdao,2009:497 500.

[14] CARVALHO V H, CARDOSO P J, BELSLEY M S,et al. Yarn diameter measurements using coherent optical signal processing[J]. IEEE Sensors Journal,2008,8(11):1785 1793.