赵兰鹏,刘堂友

(东华大学 信息科学与技术学院,上海 201620)

摘要:硅钢钢带是变压器等工业设备发展的一项重要原材料,其质量的高低直接影响着产品性能的好坏。传统的人工检测具有效率低、精确度差等特点。为此提出基于机器视觉的表面缺陷自动检测研究。该研究采用图像处理及模式匹配的方法,通过对由CCD工业相机采集到的图片进行几何矫正、图像拼接、缺陷处理等过程,实现了硅钢钢带表面缺陷轮廓检测、特征提取、分类等功能,从而完成钢带质量的判定。

关键词:机器视觉;硅钢钢带;缺陷检测;特征分类

0引言

硅钢钢带是变压器等工业设备发展的一项重要原材料,其以良好的表面质量和机械性能在该领域得到广泛的应用,因此不断增强对硅钢钢带质量的提升有着重要的意义[1]。随着高精度的图像传感器件、数字信号处理技术和计算机技术的提高,真正实用化的质量自动检测系统得到了飞速的发展[2]。

本文研究基于机器视觉的硅钢钢带表面缺陷自动检测识别技术,是在初级硅钢钢带进一步深加工使其成为生产变压器原材料的生产过程中,采用图像处理及模式匹配的方法并依据MATLAB软件仿真,对采集到的图像进行相应的图像处理,从而达到对钢带缺陷的判断,最终完成钢带质量的判定。

1系统设计要求

系统研究是在钢带生产线传输速率为0~40 m/min的环境下,使用CCD工业相机采集图像,采集速率最大可达16帧/s,获取的图像分辨率为1 392×1 040。为了提高系统的处理速度,必须考虑图像处理和缺陷检测算法的选取及软件的运算方式,进而达到在有限时间内做到对庞大图像数据量的处理,并保证最终的目标效果,因此在满足缺陷检测准确度的条件下,有效地控制算法和软件编程中总体方案设计的复杂度非常重要。

2系统研究

2.1系统流程图

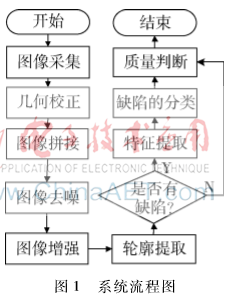

基于机器视觉的硅钢钢带缺陷自动检测识别研究系统流程图如图1所示。

2.2图像的采集

在传输的钢带生产线上方架设CCD工业相机和LED灯,并将相机与计算机连接,接着在计算机上运行工业相机和视觉传感器软件,进而控制相机对钢带进行拍摄,并将拍摄的图像传输给计算机。

2.3图像的几何校正

在图像采集过程中,由于相机会发生轻微的倾斜使得采集到的图像发生几何畸变,因此首先需要对图像进行几何校正。几何校正主要包括两个内容:像素坐标校正和像素灰度估算[3]。

(1)像素坐标校正采用具有一般形式的投影变换来进行几何畸变校正。投影变换是利用原图像找出若干个控制点,同时找出失真图像与之相对应的控制点的坐标,利用这些对应的坐标可以确定空间变换结构,最后利用这个空间变换结构对失真图像中每个像素进行变换,得到校正后的图像坐标。

(2)数字图像像素的坐标都是整数,而经过计算后得到的坐标不一定是整数,这就需要对经过计算得到的像素点进行像素灰度估算。这里采用双线性内插法对灰度进行估计。双线性内插法是根据某点坐标周围4个像素点灰度在两个方向上对其灰度进行内插。最后再去除图像边缘与钢带不相关部分得到校正后的图像。

图2~图5为失真图像和校正后的图像。

2.4图像拼接

为了保证对图像边缘处的缺陷做到完整检测,需要进行图像拼接。这里根据相机拍摄频率和钢带传输速度,设置有效的拼接参数,进行简单的位置计算,使得左右两张相邻图像共同区域重叠在一起,得到有效的拼接;然后利用图像融合技术使得两张图像重叠区域平滑过渡,滤除明显分界线[4],如图6所示。

2.5图像去噪

由于受生产环境、光照等因素的影响,采集到的图像会受到噪声污染,造成图像降质,因此需要对图像进行去噪处理。

中值滤波在平滑脉冲噪声方面非常有效,同时它可以保护图像尖锐的边缘,不会使图像产生明显的模糊[5];另外将带噪声图像进行小波变换处理,利用小波去噪所具有的多分辨率和去相关性的特点,经过去除噪声的小波系数,再做小波逆变换重构图像,最后得到去噪图像[6]。经过对比发现,采用基于中值滤波与小波变换相结合的图像去噪进行处理,在去除噪声的同时保护了图像边缘轮廓,去噪后的图像如图7所示。

2.6图像增强

为了使钢带上的缺陷更加清晰,在图像去噪完成后,对图像进行增强处理。经过对比,最终采取拉普拉斯锐化方法。图8为增强后的图像。

2.7缺陷轮廓提取

在得到增强的图像之后需要对其进行缺陷轮廓提取,进而可以得到直观的缺陷边缘信息。这里采取Canny边缘检测算子对缺陷图像进行轮廓提取。因为该算子采用高斯函数进行滤波,具有很强的抗噪性、好的信噪比和定位性能等优点,能够对轮廓进行精确提取[7],结果如图9所示。接着对轮廓进行图像膨胀和填充处理[8],进而得到清晰的缺陷图,如图10所示。

2.8缺陷特征提取

缺陷特征提取是计算缺陷的特征值,为缺陷分类做准备。对于人的视觉系统而言,物体的形状是可以得到识别的重要特征,也是物体稳定的特征 [9],因此本研究主要采用形状特征分类。

图像中的像素点坐标用(x,y)来表示;像素灰度值用f(x,y)表示,其取值为0或者1。设R为所有像素点的集合,R′为缺陷区域中像素点的集合。对于缺陷描述常用的形状特征描述如下:

(1)缺陷的周长,即缺陷的边界长度,这里的周长用链码表示,求周长也即计算链码长度。当链码值为偶数时,其长度记作1;当链码值为奇数时,其长度记作2。周长为:

式中: Nε和Nθ分别为边界链码(8方向)中移动偶步与奇步的数目。

(2)缺陷的面积,即缺陷区域中像素点的个数,表达如式(2):

(3)区域的圆形度,即区域接近圆形的程度:

(4)区域的矩形度,即区域面积与其最小的外接矩形面积比值,反映了一块区域对其包围矩形的充满程度:

Sbox是包围矩形的面积,矩形度不超过1。

通过以上特征提取方程的计算,最终得到上面图像的L=1.435 7e+04,S=209 787,C=0.012 8,R=0.570 1,根据厂商所给的质量评定标准可以判定此缺陷为面积性缺陷。

2.9缺陷的分类

在图像处理完成后,根据厂商提供的硅钢钢带质量要求,对硅钢钢带进行质量的评估,最终根据钢带不同的质量进行不同的分类,以适应不同的市场需求。

3结论

本文介绍了一种自动图像缺陷检测系统,它运用图像处理技术,对所采集到的图像进行了一系列处理,进而得到清晰的缺陷图像;然后根据缺陷的形状特征进行了分类,最终根据厂商对钢带质量评定标准进行了准确的评估,完成硅钢钢带质量的检测。

参考文献

[1] MIKOLAJCZYK K, SCHMID C.A performance evaluation of local descriptors[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,2005,27(10):1615 1630.

[2] WU G,XU K, XU J.Application of a new feature extraction and optimization method to surface defect recognition of cold rolled strips[J].Journal of University of science and Technology Beijing, 2007, 14(5):437 442.

[3] 戴剑锋.摄像头径向畸变自动校正系统[D].广州:华南理工大学,2010.

[4] 邵向鑫.数字图像拼接核心算法研究[D].长春:吉林大学,2010.

[5] 唐世伟,林君.小波变换与中值滤波相结合图像去噪方法[J].哈尔滨工业大学学报,2008,40(8):1334 1336.

[6] 欧阳诚梓,李勇,郭振铎,等.基于小波变换与中值滤波相结合的图像去噪处理[J].中原工学院学报,2006,17(2):22-25.

[7] 周超.边缘检测Canny算子的研究与改进[D].重庆:重庆师范大学,2012.

[8] 晏晖,姜鹏,陈贝.基于MATLAB工具箱的数字图像处理技术[J].微计算机信息,2010,26(26):214 216.

[9] 张康,钟平.汽车涂装表面瑕疵快速检测方法研究[D].上海:东华大学,2014.