宁红英,李学平,卢秀,刘芳园

(西安理工大学 信息技术与装备工程学院,陕西 西安 710048)

摘要:利用STC12系列单片机作为控制核心,减速电机作为执行机构,以单圈电位器作为检测元件,在有限范围内实现了角度的精确控制。经过实验测试,在0°~235°的控制范围内,最大误差控制在±1°,保证了控制精度和控制速率;经过实际使用验证了该方案安全、可靠。

中图分类号:TP215文献标识码:ADOI: 10.19358/j.issn.1674-7720.2017.07.010

引用格式:宁红英,李学平,卢秀,等.基于STC单片机的角度控制[J].微型机与应用,2017,36(7):32-34,38.

0引言

*基金项目:西安理工大学教学研究重点项目(xjy1670)现代工业控制中控制对象的多样性及复杂性,控制系统中各环节的控制精度、控制速度的要求不断提高,对控制系统的性能提出了更高的要求。随着计算机技术的不断发展,信号处理精度已经普遍能够满足要求,所以衡量系统性能的优劣取决于系统中的检测环节及执行机构。执行机构从所用能源进行分类,可分为电动执行机构、气动执行机构以及液压执行机构[1]。控制系统中,角度对应执行机构的典型输出,本文对电动执行机构进行分析,以通用STC系列单片机为控制核心,以单圈电位器作为检测元件,采用PID算法,对执行机构减速电机进行控制,实现角度的精确控制[24]。

1控制系统设计思想

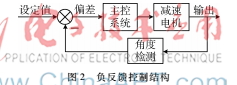

控制系统结构如图1所示,系统结构为典型的单值闭环控制系统,主要由单片机主控系统、驱动系统、执行机构、角度检测及显示等环节构成。

主控系统主要完成信息处理、电机驱动信号输出、驱动显示器件等功能,采用主控芯片STC12C5A60S2单片机,此芯片具有高速、低功耗、超强抗干扰等性能[5]。驱动系统主要根据主控系统的输出信号进行功率放大,驱动后级执行机构,此环节采用专用驱动模块L298N来完成。执行机构采用减速电机,完成被控对象角度的定位。角度检测采用变阻式角度传感器实现,主要完成减速电机转动角度的准确判断,并将角度转换成电压输出,角度调整范围为0~270°,输出电压在一定范围内与角度线性对应,其输出接入到主控系统的A/D转换接口。显示模块采用LCD1602液晶显示器件,主要完成设定值以及实时测量角度的显示。

图2负反馈控制结构系统工作过程形成典型的负反馈控制系统,结构如图2所示。角度传感器与执行机构中的减速电机同轴相连,当减速电机旋转时,角度传感器随之一起旋转,将减速电机的旋转角度转换成电压输出,作为反馈信号,送入到主控系统的A/D转换入口。主控系统接收到此信号之后,与设定值进行比较,得到偏差信号,控制系统一方面根据两者偏差调整PWM输出占空比,控制减速电机的转速,当偏差较大时,减速电机快速转动,随着偏差的不断减小,电机旋转速度趋于平缓,既保证了系统调整速度,又可以减小执行机构定位时旋转角度的超调;另一方面,主控系统根据偏差信号的状态,调整减速电机的旋转方向,最后使系统稳定在设定值上。

2实现方案

2.1硬件电路设计

(1)电机驱动电路

控制信号由STC12C5A16S2单片机输出。由于单片机的直流输出电流非常微弱,不能直接用来驱动电机,必须将输出的控制信号输入到电机驱动电路,进行功率放大,再驱动电机工作。本文中采用驱动芯片L298N构造驱动电路,如图3所示。驱动芯片中ENA、ENB为使能控制端,控制电机的停转,高电平有效;根据设计结构,将单片机的PWM输出端接驱动芯片的使能端ENA,单片机输出端P1.4、P1.5接驱动芯片的输入端,控制电机的正转、反转、停止等状态。

(2)电机旋转角度检测

对于电机角度检测,采用高精度的单圈电位器。减速直流电机转轴与电位器同轴相连,电机旋转带动传感器旋转轴的旋转,传感器产生一个与角度依次对应的输出电压,此电压接入单片机A/D采样端口,作为电机的位置反馈信号,软件处理过程中对所采集的信号进行非线性修正,以提高控制精度。

(3)人机接口

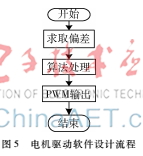

人机接口资源分配如图4所示。本系统中,人机接口主要涉及两个问题,一是参考值的设定,另一个是参考值以及反馈值的实时显示。参数设定采用键盘输入,设置3个按键,对角度进行“加”、“减”、“确定”功能设定;数据显示采用LCD1602液晶显示器件,完成对参考值以及反馈值的实时显示。图5电机驱动软件设计流程

2.2主要模块软件设计

(1)减速电机驱动

电机驱动软件设计流程如图5所示。通过将角度传感器输出信号与设定值进行比较,获得一个偏差信号,首先根据偏差信号的状态确定电机的运行状态,当偏差信号小于0时,控制电机正转;偏差信号大于0时,电机反转;偏差信号等于0时,电机固定在设定位置。其次在控制算法中对此偏差信号进行PID运算,控制PWM输出占空比,调整电机转速[6],实现速度的两级控制,以提高整机的调整效率,减小控制过程中角度的超调量。

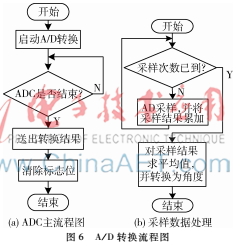

(2)A/D转换

STC12C5A60S2系列单片机自带A/D转换接口,分布在P1口,图6为单片器A/D转换流程图。图6(a)为A/D转换主流程图,图6(b)为ADC数据处理过程。数据处理采用求取平均值的方法[7],数据处理过程中多次采样,剔除采样结果中最大及最小值,再求取平均值,以保证采样结果的精确度。

3测量数据及分析

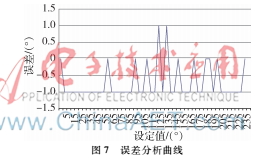

系统搭建并调试完成之后,在0°~235°范围内,每隔5°改变一次设定值,对控制结果进行测试,测试误差在±1°范围内;在数据测试过程中,每改变一次设定值,系统能够非常迅速地达到新的平衡状态且超调量较小,误差曲线如图7所示。

4结论

本文主要论述了控制系统中对过程变量角度的控制,依次映射执行机构的控制过程。系统采用单片机作为主控芯片,结构紧凑、体积小、集成度高、速度快、抗干扰能力强、故障率低、操作方便;软件部分采用结构化设计,只要对程序参数稍加改动就可以很快适应新的环境,系统易维护,集成了数据采集、数据处理、控制电机运行状态等功能,同时也体现了经典控制理论在控制过程中良好的控制效果。经过实际测试,角度在0°~235°时,最大误差可控制在±1°范围。

参考文献

[1] 李开元,刘洪运,王卫东,等.基于STC单片机的温控热计费采暖阀门的设计[J].电子技术应用,2011,37(5):56-59,63.

[2] 郭天祥.51 单片机C语言教程 [M]. 北京 : 电子工业出版社 ,2009.

[3] 赵新.基于PID算法的PWM单片机的帆板控制[J].信息与电脑,2016(7):33-34.

[4] 赫建立,朱龙英,成磊,等.串联机器人轨迹跟踪控制模糊自适应PID算法的误差修正[J].电子技术应用,2015,41(1):60-63,67.

[5] 余松科,方方,李婷,等.PWM调速对直流电机运行特性的影响研究[J].微型机与应用,2015,34(13):28-30,34.

[6] 史敬灼,刘玉.超声电机简单专家PID速度控制[J].中国电机工程学报,2013,33(36):120-125.

[7] 刘春辉,张颖超,许超,等.自动气象站数据采集器的设计[J].电子技术应用,2014,40(6):36-38.