AI攻不下晶圆厂关键系统

2022-02-18

作者: 高 歌

来源:芯东西

从AI到云,那些被“嫌弃”的新技术。

芯东西2月17日报道,近日,东芝宣布将在日本石川县建造一个300mm(12英寸)的功率半导体晶圆厂。据悉,该厂将采用人工智能技术和自动化晶圆运输系统,预计第一阶段产能满载后其产能将会达到2021年的2.5倍。

在全球仍面临芯片短缺的当下,各个厂商都在探索提升晶圆产能和良率的方法。在智能制造、工业4.0等新兴概念的驱动下,人工智能(AI)、云计算、大数据、物联网(IoT)等新兴技术屡被提及,应用材料等半导体设备巨头也在推出配有AI功能的产品。

远远望去,作为技术含量最高的产业之一,半导体制造似乎天生就和各类新兴技术完美契合,EUV光刻机、洁净室、全自动产线和人工智能、云计算的组合似乎描绘了一幅美好的画面。

但需注意的是,半导体制造本质上仍是传统制造业,从晶圆厂的角度,最终追求的是产能、良率、成本、晶圆质量和稳定性。据业内人士向芯东西透露,人工智能和云技术等新兴技术短期内仍难以应用于晶圆厂的关键系统中。

01.

AI未来或可带来每年900亿美元收益

ASML用AI加速光刻流程

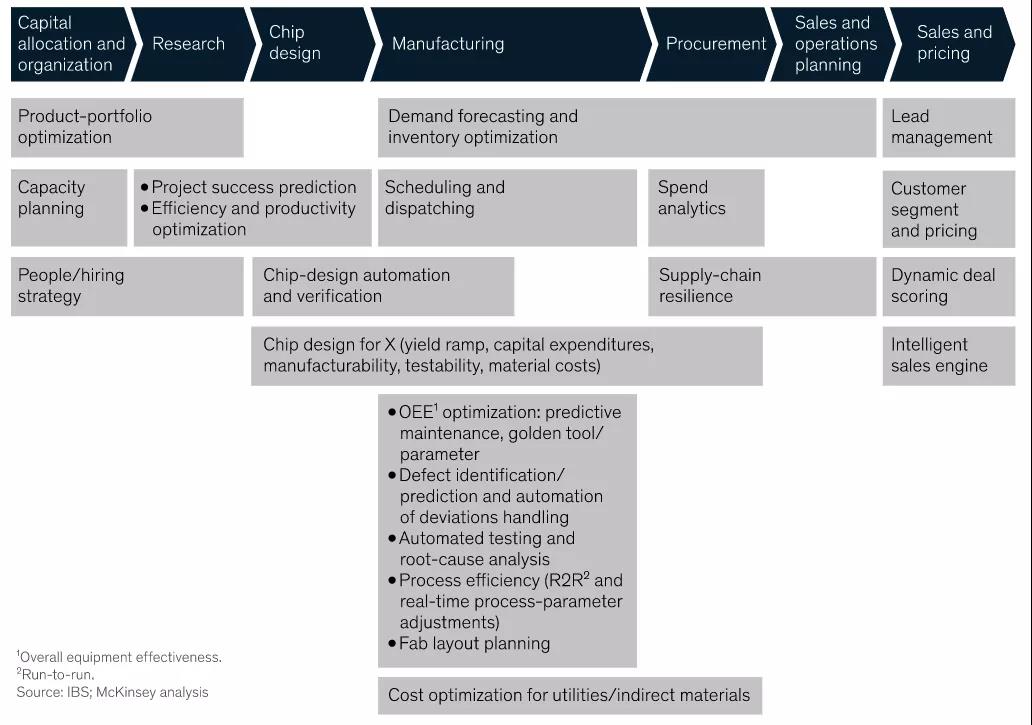

美国咨询公司麦肯锡认为,人工智能/机器学习等新技术能够有效地提升晶圆厂的收益。根据麦肯锡的数据,随着芯片制程节点的演进,晶圆厂建设成本正从65nm的4亿美元增加到5nm的54亿美元。

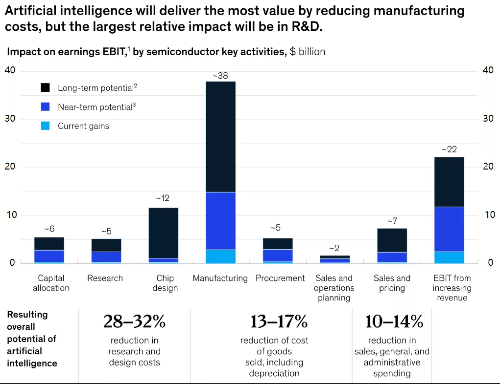

麦肯锡预判,在接下来的两到三年内,人工智能/机器学习每年可能产生350亿至400亿美元的价值。如果将这个时间线拉长到未来4年后,其每年的收益可能会上升到850亿美元到900亿美元。

▲人工智能在半导体生产各环节中的应用(图片来源:麦肯锡)

对于晶圆厂来说,随着自动化、智能化水平的提升,其操作效率能够得到有效提升,这也就意味着更短的生产周期、更少的成本以及更高的良率。

在半导体供应链的各个环节中,制造业能够从人工智能和机器学习中获得最多的收益,麦肯锡预计这将使制造成本降低17%。

▲人工智能在半导体生产各环节的收益(图片来源:麦肯锡)

在半导体行业中,ASML、应用材料、博世等行业重要参与者都在探索人工智能在半导体设备和晶圆厂中的应用。

应用材料去年推出了新一代的光学半导体晶圆检测机。该机器引入了大数据和人工智能技术,不仅能自动检测更多芯片,而且大幅提升检测致命缺陷的效率,其系统每小时可减少260万美元的良率损失。

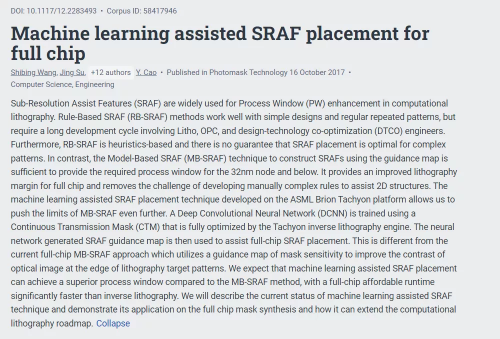

早在2017年,ASML便在SPIE(国际光学工程学会)的光掩模技术大会上发表了“Machine learning assisted SRAF placement for full chip(机器学习辅助SRAF放置全芯片)”论文,将深度卷积神经网络应用于全芯片布局中,且提升了光刻速度。

由于这种深度学习方法的准确性大概在95%,远低于半导体制造要求的7σ(99.999999999744%)。因此在这篇论文中,文章作者仅用深度卷积神经网络来加速计算,其输出结果仍采用传统的光刻程序进行处理,从而提升光学临近校正(OPC)和逆光刻(ILT)的速度。

除了应用材料和ASML,德国电子巨头博世也同样一直关注人工智能技术在晶圆厂中的应用。

去年6月,博世宣布,其位于德国德累斯顿的晶圆厂建成。博世管理委员会主席Volkmar Denner称,这是博世第一座AIoT工厂,投资额约为10亿欧元,从一开始就实现了完全连接、数据驱动和自优化。

通过各类传感器,该工厂每秒能够产生500页文本的生产数据,一天的生产数据超过4200万页。博世通过人工智能方法对这些数据进行评估,其自优化算法根据数据可实时分析制造和维护过程。

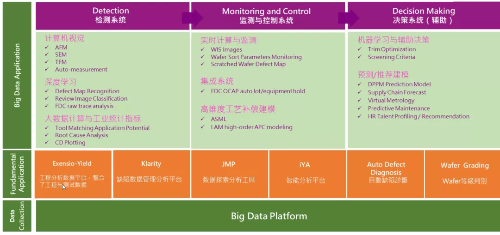

此外,据国产CIM厂商芯享科技首席策略发展官邱崧恒分享,在智能分析层面,人工智能、计算机视觉、深度学习、大数据等技术在检测系统、检测与控制系统和决策系统中都有着一定的帮助和应用。

▲计算机视觉/深度学习等技术的应用(图片来源:芯享科技)

02.

面临稳定、安全挑战

AI/云或水土不服

邱崧恒早在1993年就参与到了台积电产线的自动化,之后曾任南亚科技、华亚科技、长江存储、泉芯的IT负责人,主导了长江存储和泉芯的CIM系统(计算机集成制造系统)整合。

据他向芯东西分享,当前12英寸晶圆厂在自动化方面的进展已相当之高。此前他在华亚科技时,华亚科技的自动化能力,产品芯片的自动传输生产达到99.5%(也就是1000批中995批是OHT自动搬运生产);而非产品芯片则可以达到97.5%的自动化水平。

在先进的工业4.0晶圆厂中,芯享科技能够从Excellent Manufacturing(最大化生产)、Intelligent Analysis(智能分析)、Productivity/cost(生产能效/成本)和Quality assurance(质量保障)等角度,帮助客户建立制造执行系统MES、装备控制平台EAP、良率分析控制系统YMS、实时调度排产系统APS等各类软件系统,最终带来晶圆生产良率、成本和质量的优化。

同时,尽管晶圆厂的很多系统都应用了深度学习、机器视觉等人工智能技术,但实际上新技术在半导体制造领域仍面临水土不服的情况,距离大规模应用仍有不短的距离。

具体来说,CIM系统可分为Critical system(关键系统)和Non-Critical system(非关键系统)。Non-Critical system如报表系统、良率分析系统、缺陷分析系统、生产效能改善系统等非直接影响到Fab生产作业的系统已逐步集成在大数据平台中,机器学习、深度学习、人工智能等应用正在这些系统中逐步发展。

近几年,晶圆厂排程(Scheduling及Planning系统)开始导入基因演算法等人工智能应用,但在芯享科技总经理沈聪聪和邱崧恒看来,MES、TCS/EAP SPC、R2R、FDC、RTD等直接影响到FAB生产作业的关键系统仍很难用到人工智能。

▲先进晶圆厂中的各层软件系统架构(图片来源:芯享科技)

上扬软件的董事长兼CEO吕凌志也表达了类似的看法。他坦言,现在招一个大数据方面的人很容易,但如果想要实现数据分析,需要了解整个工艺场景、工艺知识、工艺规格、产品生产过程等。

在12英寸晶圆生产的一千多步工序中,每个数据可能和好几步工序有关。如果想要判断数据和哪些工序有关,需要工作经验达十年以上的工艺专家、场景专家出马进行判别、计算。

12英寸晶圆厂中,每片晶圆每天就要产生十几个G的数据,每个月晶圆厂要生产数万片晶圆。更复杂的是,每个晶圆厂中的设备有新有旧,其集体生成的数据质量和大小各不相同,想要跨部门、厂区的进行数据处理,难度十分之大。

美国半导体量测设备公司KLA的战略合作高级主管Jay Rathert曾在采访中透露,合适的数据必须经过多方处理。如果晶圆厂归属于IDM厂商,那么这片晶圆的所有数据都来自一个公司;如果晶圆厂归属于晶圆代工厂商或封测厂商,这就十分复杂了。

因为各个厂商都有着独特的工艺和IP,其挑战在于既保护工艺和IP等核心数据,又进行一定程度的数据共享。在如此复杂的情况下,晶圆厂采用深度学习分析数据就像大海捞针一样,短期内人工智能很难做到对晶圆厂数据的有效分析。

▲半导体供应链的信息交互(图片来源:应用材料)

同时,先进12英寸晶圆厂的建设成本在千亿人民币左右,晶圆厂商必须要追求生产的稳定性和安全性。在沈聪聪和吕凌志他们看来,人工智能从某种程度上来说,类似一个“黑箱”,从训练到输出有着太多的不确定性。事实上,在行业内,很多看起来十分智能的系统,其背后是半导体CIM厂商们对这些软件系统的大量编写与定义。

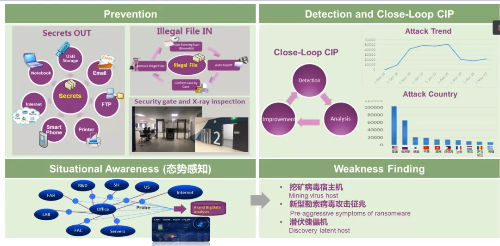

在人工智能之外,半导体制造行业也对上云这件事比较忌讳。对于这些业内专家,信息安全是一个切实需要考虑的因素。

芯享科技邱崧恒分享了一个案例,当年某国产存储芯片厂商发布新技术后,遭到了大量的黑客攻击,其每个月遭受的黑客攻击次数都以十万次为单位。最多的两个月里,该企业每个月遭受的黑客攻击次数超过50万次,追踪攻击来源发现,攻击来自美国、俄罗斯、韩国、中国、越南等多个国家。

而当晶圆厂商存在人员流动时,不管有意还是无意的文件外泄或携入都会带来严重的经济纠纷。芯享科技因此也打造了一套主动的文件扫描系统,判断新员工是否会携带非法文件,以免诉讼纠纷。因此,虽然晶圆厂商可以打造一些企业的私有云或将非敏感信息上传,但核心资料与系统都有些“谈云色变”。

▲晶圆厂面临的安全挑战以及芯享科技的信息安全方案(图片来源:芯享科技)

03.

行业人才分散,国产晶圆厂智能化

仍面临较大挑战

由于全球缺芯,美、日、韩、欧、中各国家和地区正大力发展半导体产业。随着各种政策发布和市场需求的爆发,半导体行业正处在快速发展。

在这种繁荣下,业内新兴的国产半导体厂商层出不穷,芯片人才被大量分散到各个厂商中。但以CIM系统为例,一个晶圆厂涉及到的软件系统十分广泛,单打独斗很难推动企业发展,人才利用率较低。

对于晶圆厂运行,如果想要对产线效率、成本、良率进行优化,需要厂商和工程师具备丰富的经验和技术积累,才能从TB乃至PB级别的数据中找出关键的数据。在火热市场的表面下,过于频繁的人员流动并不利于企业的发展。

值得注意的是,晶圆厂的建造需要耗费大量资源和时间,对于4英寸、5英寸和6英寸这样技术较为成熟的产线,是否需要进行智能化改造以及是否值得将其智能化,都需要打一个问号。甚至对一些工艺较为成熟的晶圆厂来说,“工业4.0”、“智能制造”等概念仍是一个伪命题。

另外,即使晶圆厂推动产线的自动化和智能化水平,其产线先进程度仍是一个市场、投入和企业执行力等多种因素互相博弈的结果。对此,邱崧恒就指出,对半导体厂商,推动产线自动化既需要强大的动力支持,也需要晶圆厂的负责人自上而下地切实推动和支持。

他提到在中国台湾,由于各个晶圆厂聚集在新竹等产业园区,形成了一股互相追赶的风气。只要有一家企业采用了更加先进的方法和工具,别的厂商也要采用,不然就会落后于竞争对手。在这样的氛围下,很多中国台湾芯片制造商的产线自动化水平快速提升,最终形成了行业优势。相比之下,位于大陆的晶圆厂商在这一方面有所不足。

04.

结语:短期内

半导体制造+AI时代恐难到来

随着AI、云技术等新技术的快速发展,这些新技术和半导体设备、部分系统的结合确实取得了很多成就,ASML、台积电、博世、应用材料等巨头都在推动相关的研究和实践。

但从根本上看,半导体制造工艺的核心仍是良率、质量和成本。在巨额投入下,任何新技术进入产线都需要以月、以年为单位的验证周期。短期内,AI、云技术等技术很难从底层影响半导体制造,稳定性和安全才是各个厂商关注的焦点。