新能源汽车“大三电”及“小三电”关键技术解析

2022-06-15

来源:旺材电机与电控

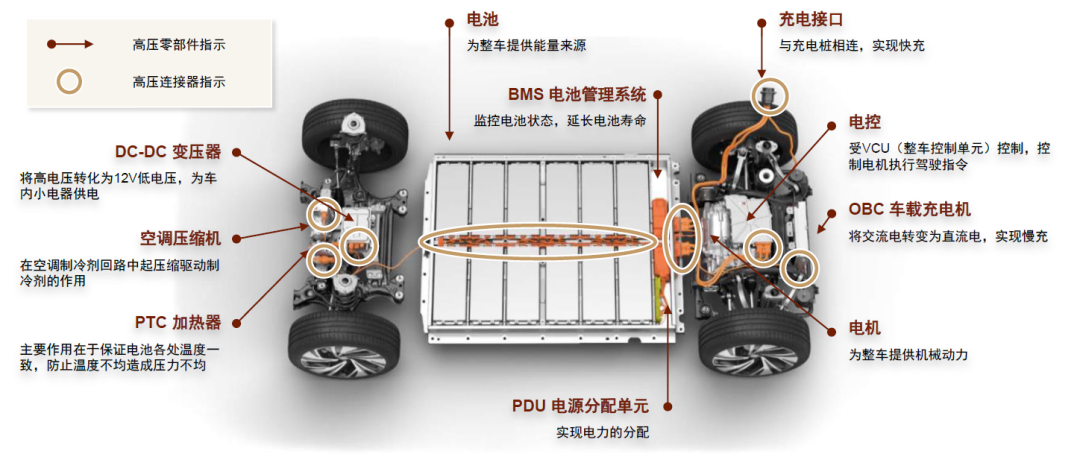

我们都知道,新能源汽车的核心是三电系统:电池、电机、电控。

01

啥是“大三电”?

啥又是“小三电”?

在谈论关键技术前,我们先对“大小三电”做一个简单介绍。

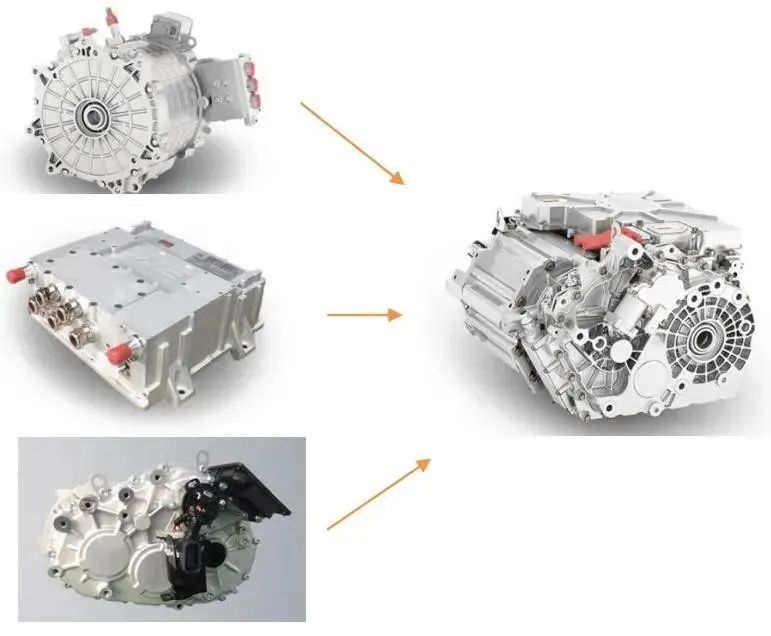

一般来说,大三电包括:驱动电机、电控、变速器;

小三电则包括:高压配电盒PDU、车载充电机OBC和DC/DC变换器。

大三电

大三电包含三大总成部件:

驱动电机总成

控制器总成

传动总成

新能源汽车的电驱动系统在高温、高湿、振动的复杂工作环境下,基于实时响应的软件算法,高频精确地控制电力电子元器件的功率输出特性,实现对驱动电机的控制,最终通过精密机械零部件对外传输动力。

小三电

小三电同样包含三个总成:

DC/DC变换器

车载充电机OBC(On-Board Charger)

高压配电盒PDU(Power Distribution Unit)

其主要功能为提供电力转换及电池的充放电功能,车载电源作为新能源汽车动力总成中的重要组成部分,必须满足功率密度大、体积小、重量轻、抗干扰能力强、可靠性强、寿命长等特点。

02

电驱动关键技术

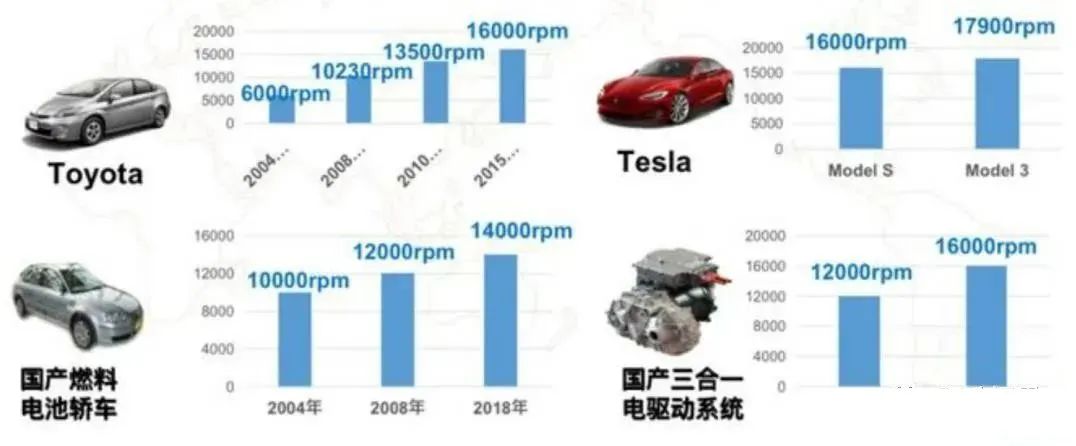

电机高速化

驱动电机主要为机械部件,原材料成本相对容易核算,在行业竞争日趋激烈的情况下,提升电机的功率重量密度和功率体积密度,使电机重量减轻是降低驱动电机产品成本的有效方式。

美国派克Parker高速驱动电机

提升电机转速,则对电机的设计提出了更高的要求,轴承选型、电机散热、转轴材料、定转子硅钢片材料、电磁仿真、机械强度仿真、热仿真、公差计算匹配等等都变得更有挑战性。

近年来不论是国内还是国外的产品,电机的最高转速都在不断的提升过程中。

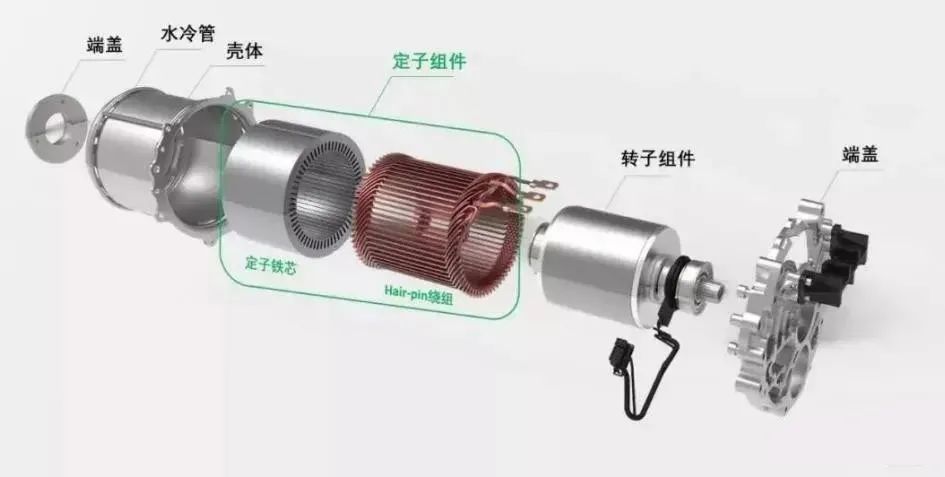

电机扁线化

扁线电机,即采用扁平铜包线绕组定子的电机。与普通圆漆包线绕组相比,扁线绕组在相同的体积下,具有能量密度更高,电机效率更高的特点。

其优点包括:

更高的槽满率:相比传统圆线电机,裸铜槽满率可提升20~30%,有效降低绕组电阻进而降低铜损耗。

散热性能更好:扁线形状更规则,在定子槽内紧密贴合,热传导效率更高,提升电机峰值和持续性能。

更短的端部尺寸:相比圆线电机绕组端部尺寸更短,端部总高度短5~10mm,有效降低端部绕组铜耗。

更好的NVH表现:扁线结构绕组有更好的刚度,同时扁线绕组通过铁芯端部插线,电磁设计上可以选择更小的槽口设计,有效降低齿槽转矩脉动。

特斯拉、上汽新能源、雪佛兰Volt、丰田第四代Prius、长城蜂巢、东风岚图、保时捷Taycan、大众ID.4、汉GT、吉利极氪等车型或平台中都采用了扁铜线定子电机。

扁线电机已经进入大规模量产期,未来随着技术工艺的进一步成熟,扁线电机的生产成本有望低于传统圆线电机。

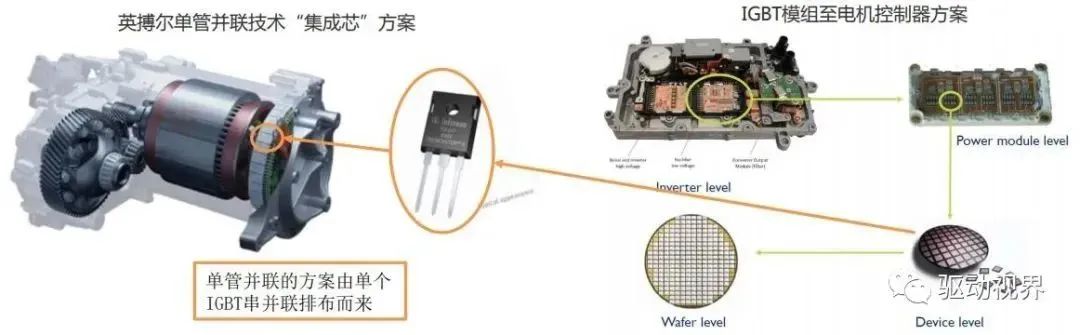

IGBT单管并联分立式技术

IGBT模块是由IGBT(绝缘栅双极型晶体管芯片)与FWD(续流二极管芯片)通过特定的电路桥接封装而成的模块化半导体产品;

封装后的IGBT模块直接应用于变频器、UPS不间断电源等设备上,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。

采用MOSFET以及IGBT单管并联技术(PEBB电力电子集成技术)的理念制作功率模块,有利于电机控制器灵活扩容,精准功率匹配,降低成本,保障了产品的可靠性,且具有良好的电磁兼容性。

根据英搏尔公司2021年半年报,其采取单管并联方案的“集成芯”动力总成其重量、体积、成本均低于目前主流产品20%以上。

同时,在电机控制器向高压大功率趋势发展的情况下,第三代功率半导体SiC的应用成为共识,因其导通电阻小,开关速度快的特点,运用单管并联技术才能发挥其最优特性。

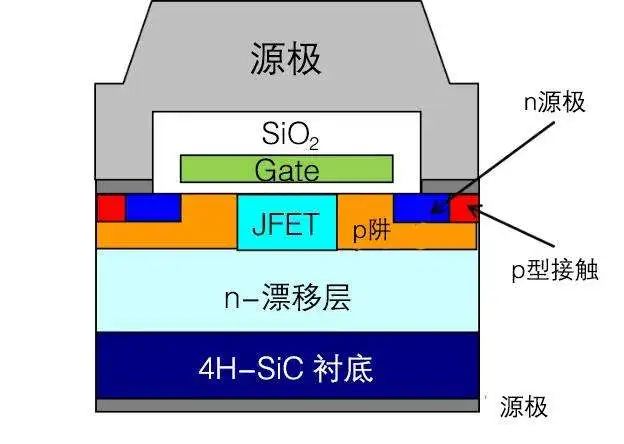

SiC提升电控性能

在新能源汽车电机控制器当中,电力转换是通过控制IGBT的开关来实现的。IGBT受材料本身的局限,较难工作在200℃以上。

高功率密度的电机控制器需要高效的电力转换效率和更高的工作温度,这对功率器件也提出了更高的要求,如:更低的导通损耗、耐高温、高导热能力等。

基于SiC单晶材料的功率器件,具有高频率、效率、小体积等优点(比IGBT功率器件小70-80%),已经在特斯拉 Model 3 车型中得到了应用。

SiC半导体控制器能使新能源汽车实现更长的续航里程、更短的充电时间、更高的电池电压。

与二代硅基IGBT相比,半导体SiC 750V时能效增加8-12%,总损耗减少约1/7,模块体积仅为IGBT的1/5左右,开关频率为IGBT的5-10倍。

03

电驱动总成技术发展趋势

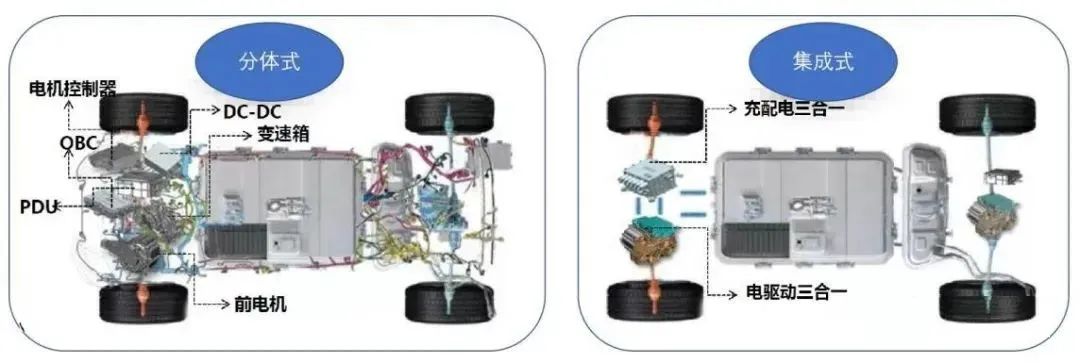

系统集成化

系统集成化为确定性趋势,是技术发展和成本压力下的选择。

电驱动系统集成化是未来确定性的趋势,同时集成化产品也增加了行业的进入壁垒,技术层面,集成化程度更高的产品优势包括:

机械方面壳体、轴等部件上能够做到集成化,这样减少了使用零件的个数与部件的重量,节省了成本;

电气方面大三电集成能够减少控制器与电机相连三相线的长度,效率提升的同时也节省了线束成本,密闭的壳体空间内使电磁兼容方面的性能也能够提升;小三电方面共电路板设计也能够降低成本和产品体积。

系统层面,集成产品由一家来供应也可在最初始阶段就进行优化设计达到系统的成本最优,节省成本的同时也节省空间,在整车装配更迅速快捷。

商务层面,供应商集成化的产品增大了系统的复杂度,客户的粘度也更高;主机厂减少了集成工作,对供应商更好管理,且集成产品价格更具优势。

2018年,分体式90kw电驱动系统电机、电控、减速箱、高压连接线束总价在11000元左右;

2020年,集成式90KW电驱动系统平均产品价格已经降到了7500元左右,降幅超过30%,同时体积和重量也下降明显。

多合一将逐渐代替三合一

随着电驱动产品集成化的进一步提升,除电机、电机控制器、减速器之外,高压分线盒、DC/DC、充电机OBC等零部件也可能集成进去,形成功能更全的多合一动力总成系统。华为等厂商都已经发布了N合一的大集成系统。

但我们认为,从分体部件到三合一成为主流,再从三合一到N合一产品会有一定过程。

主要在于:

部件增多,集成难度增加,进而带来质量风险更大,对供应商的能力要求也更高。

N合一产品也更为核心,若主机厂自身不能够集成或掌握集成能力较为担心被供应商所制约。

充配电与动力系统功能相对有所分别,集成带来的成本降低相对不那么明显。