引言

高量程微机械压阻式加速度" title="加速度">加速度传感器" title="传感器">传感器在冲击测试、军用引信中运用相当广泛。可靠性研究是微电子机械系统 MEMS产业化的关键,对于微加速度传感器更是如此。由于应用环境的特殊性,高量程微加速度传感器必须具有极高的抗过载能力。目前,国内研究MEMS器件抗过载能力主要停留在计算机模拟和实验测试。考虑到测试实验无法充分测试传感器在特殊环境下的性能,对该高量程加速度传感器在侵彻环境中进行试验验证,分别对混凝土靶及钢靶进行实弹侵彻,对比分析该传感器在真实冲击环境下的数据和抗过载能力,从而获取可靠数据,为深入研究弹体侵彻过载特性提供依据。

2 微加速度传感器结构及封装

图1是高量程加速度传感器模型截面图,150 000 g为量程,一阶固有频率达300 kHz。梁宽和质量块一致,压阻对称放置于4梁根部,抑制了非对称性结构引起的横向加速度的影响。整体为“田”字形结构,单晶硅材料。中心的活动质量块由十字梁悬浮连接到边框上。边框作为锚区键合在玻璃基底上。

3 实弹侵彻测试" title="侵彻测试">侵彻测试实验

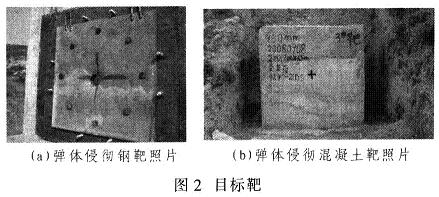

实验用921A型钢靶,其靶板厚26 mm,炮弹出膛速度为420 m/s。钢筋混凝土靶体积为(2×2×1.5)m3,出膛速度为895 m/s。每发炮弹内安装有2个传感器,一个为988传感器,其灵敏度为0.341 pc/g;一个为带测试传感器。系统采样率为200 kHz。利用130 mm口径滑膛炮发射烯卵形头部弹体,分别对钢靶和钢筋混凝土靶进行垂直侵彻,如图2所示。

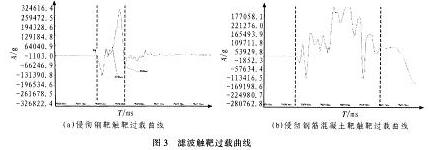

图3a是侵彻钢靶触靶过载曲线图,两条虚线对应炮弹触靶后有效过载(T=330μs)曲线,触靶过载最小值为-106 391.2 g(t=065ms),触靶过载最大值为256646.5 g(t=0.270ms)。图3b为侵彻钢筋混凝土靶触靶过载曲线图,两条虚线对应炮弹触靶后有效过载(T=700μs)曲线。可看到,侵彻混凝土靶过程中,传感器已损坏,记录的传感器数据值负向峰值为-130 000 g。

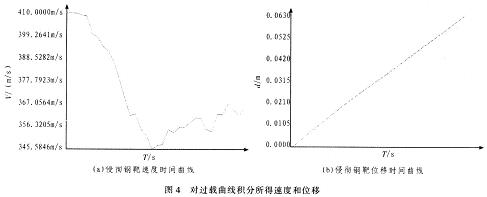

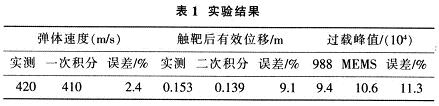

对滤波后的侵彻钢靶过载波形进行一次和二次积分。得到弹体侵彻初速和位移(即侵彻深度)的时间曲线,分别如图4a、b所示。为分析所测得数据的可靠性,对应比较侵彻过载积分得到弹体速度有效位移和钢靶实测弹速度实测位移,并比较两传感器测得的加速度值,滤波频率为50 kHz,分析结果见表1。

从表1看出,该传感器在侵彻钢靶实验中,由所测过载波形一次积分所得的速度误差为2.4%,二次积分所得位移误差为9.1%,加速度值与988传感器对比误差为11.3%;具有良好的抗过载能力。实验结果表明,在侵彻混凝土靶实验过程中,传感器出现梁断裂现象。

4 结束语

研究高g值微加速度传感器侵彻特性,对弹体的侵彻机理、武器战斗部设计和遮弹技术等研究具有重要意义。该新型微加速度传感器,在实弹侵彻实验中获得有价值数据:(1)该高量程传感器在侵彻钢靶实验中可测得100 000 g以上的加速度值,误差较小;(2)在侵彻钢靶过程中,脉宽小,能量少,传感器具有良好抗过载能力;在侵彻混凝土靶时,子弹初速度大,能量大,由于封装原因,传感器出现梁断裂情况。(3)梁断裂主要是由于封装壳体在高过载情况下变形。所以,封装方面需要进一步改进。