1.引言

热阻" title="热阻">热阻可以反映芯片、焊接层和管壳的烧结或粘结等质量问题,热阻特性对晶体管" title="晶体管">晶体管的可靠性有着至关重要的影响。利用晶体管ΔVbe参数与热阻在一定条件下满足某种数学关系式,通过测量" title="测量">测量晶体管ΔVbe参数间接地测试热阻参数,具有测量效率高、成本低、对器件无损伤等优点,但是晶体管热特性具有复杂、敏感及不稳定的特点。要达到实用需要的测量精度有较大的难度,目前,国外已研制出原理性的热阻测试系统。国内市场迫切需要性价比较高的晶体管测试筛选设备。

本系统能对功率双极型晶体管 (NPN 和 PNP 型) 测量瞬态热阻和稳态热阻,还能测试二极管和发光管热阻。通过加载测试条件到测试系统,根据晶体管的热阻特性反映的温度变化,在计算机屏幕上显示测量数据,并根据测试结果进行快速筛选。系统具有接触检测和震荡探测功能,以防止接触不良和震荡造成的温度测量错误,系统还具有防雪崩的自我保护电路,可用作测量安全工作区SOA (safe operating area),以提高了测试系统的稳定性。

2.热阻测试技术

晶体管的热阻一般由芯片热阻、芯片管座接触热阻和管壳热阻组成。生产中与芯片烧结有关的芯片管座接触热阻最难以控制,烧结不好,会使管座芯片热阻大大增加,使用中会由于结温过高而导致器件失效。

晶体管在脉冲工作状态下的热阻为结温升值与耗散脉冲功率幅值之比。对功率晶体管通常以壳温作为温度参考点,其表达式为:θjc=(Tj-Tc)/P,其中Tj为芯片结温,Tc为壳温,P为脉冲功率。热阻测量归结为对脉冲功耗P、Tc壳温及结温Tj的测量,显然晶体管的结温Tj无法进行直接测量。为此,利用发射结的正向压降Vbe与结温Tj在一定的范围内有很好的线性关系:ΔVbe =M·ΔTj,其中M为温敏参数,这一关系被用作测量晶体管器件热阻的物理基础,而测量ΔVbe需要设定以下几个主要参数,它们分别是Vcb(C,B极间电压);Ie(加载电流);Im (感应电流);Pt(功率时间);Dt(延迟时间);upper limit(上限);lower limit(下限)。由于各个生产厂家在工艺上的一些差别,有时虽为同一型号的管子,但属于不同厂家的产品,施加的脉冲功率、测试时间及选择的温敏参数都有所不同。

3.测试系统构架

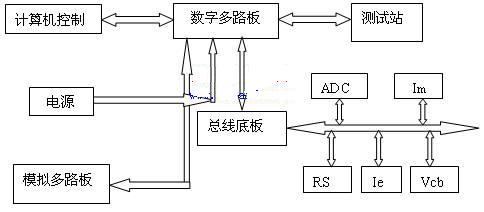

热阻测试系统的基本构架是计算机通过软件控制精密模拟和数字电路,实现对被测器件的条件施加→结果采样→筛选→计算→比较→判别等一系列程序控制,完成对被测器件电参数的自动测试,每次测试的全过程小于0.2秒。系统主要有模拟多路板、数字多路板、ADC板、Im 板、Ie板和Vcb板组成,如图1所示。

图1热阻测试系统的基本构架

4.Δvbe测试流程图

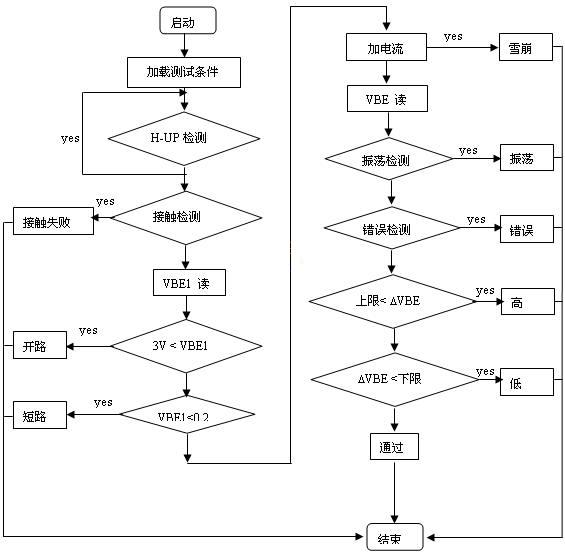

ΔVbe是晶体管的一个重要参数,它与晶体管的热阻有一个定量的线性关系,它反映了晶体管的功耗能力,对晶体管的封装工艺及失效分析有着重要的指导意义,对ΔVbe测试流程如下图2所示。

图2 Δvbe测试系统流程图

5.软件功能实现模块

系统软件设计则是使用visual C++语言和汇编语言二者相结合完成的,软件功能实现模块有:

1、户管理模块,程序运行时需要确定用户的身份,用户类型有操作员、维护员、工程师、系统管理员。操作员权限是运行测试程序;维护员权限是测试仪器的自检和校准;工程师权限是编辑测试程序;系统管理员具有全部权限。

2、编辑模块,用于器件选择、分类设置、调试、建立测试程序,初始测试程序的界面如图3所示:

图3 初始测试程序界面

3、运行模块,根据用户的参数设置,对器件进行测试,并将测试结果和数据显示在计算机屏幕上。

4、其它模块,有系统工具、筛选模块、打印模块等。系统工具,具有自检校准仪器,用于对热阻测试系统的自检、校准、磁场测试;筛选模块,可根据用户设置的筛选条件,对器件进行不同测试,将测试结果发送到筛选机;打印模块,可根据预先设置,将测试结果和数据以相应格式打印,供分析和存档。