1 引言

晶闸管也叫可控硅整流器.是目前工业应用中最为广泛的大功率变换器件。晶闸管在烧结炉、电弧炉等整流场合主要采用移相触发控制,即通过调节晶闸管导通时刻的相位实现控制输出。传统的晶闸管触发器采用模拟控制电路,无法克服其固有缺点。数字式控制电路与模拟式相比,主要优点是输出波形稳定和可靠性高,但其缺点是电路比较复杂,移相触发角较大时控制精度不高。随着单片机技术的发展,由单片机组成的控制电路的优势越明显,除具有与数字式触发电路相同的优点外,更因其移相触发角通过软件计算完成,触发电路结构简单,控制灵活,温漂影响小,控制精度可通过软件补偿,移相范围可任意调节等特点,目前已获得业界的广泛认可。以三相桥式全控整流电路为例,介绍应用单片机组成晶闸管触发器硬件电路的设计,以及软件实现移相触发脉冲控制的方法。

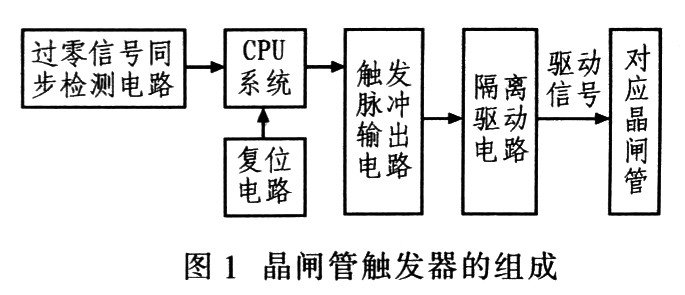

2 单片机触发器的组成

单片机控制的晶闸管触发器主要由同步信号检测、CPU硬件电路、复位电路和触发脉冲驱动电路4部分组成,如图l所示。CPU通过检测电路获知触发信号,依据所要控制的电路要求,通过编程实现预定的程序流程,在相应时间段内通过单片机I/O端输出触发脉冲信号,复位电路可保证系统安全可靠的运行。

点击看原图

3 移相触发脉冲的控制原理

相位控制要求以变流电路的自然换相点为基准,经过一定的相位延迟后,再输出触发信号使晶闸管导通。在实际应用中,自然换相点通过同步信号给出,再按同步电压过零检测的方法在CPU中实现同步,并由CPU控制软件完成移相计算,按移相要求输出触发脉冲。

图2为三相桥式全控整流电路,触发脉冲信号输出的时序也可由单片机根据同步信号电平确定,当单片机检测到A相同步信号时,输出脉冲时序通常采用移相触发脉冲的方法,即用一个同步电压信号和一个定时器完成触发脉冲的计算。这在三相电路对称时是可行的。因为三相完全对称,各相彼此相差120°,电路每隔60°换流一次,且换流的时序事先已知。该方法所用单片机资源少,只需一个同步信号,电路比较简单,但软件设计工作量稍大。

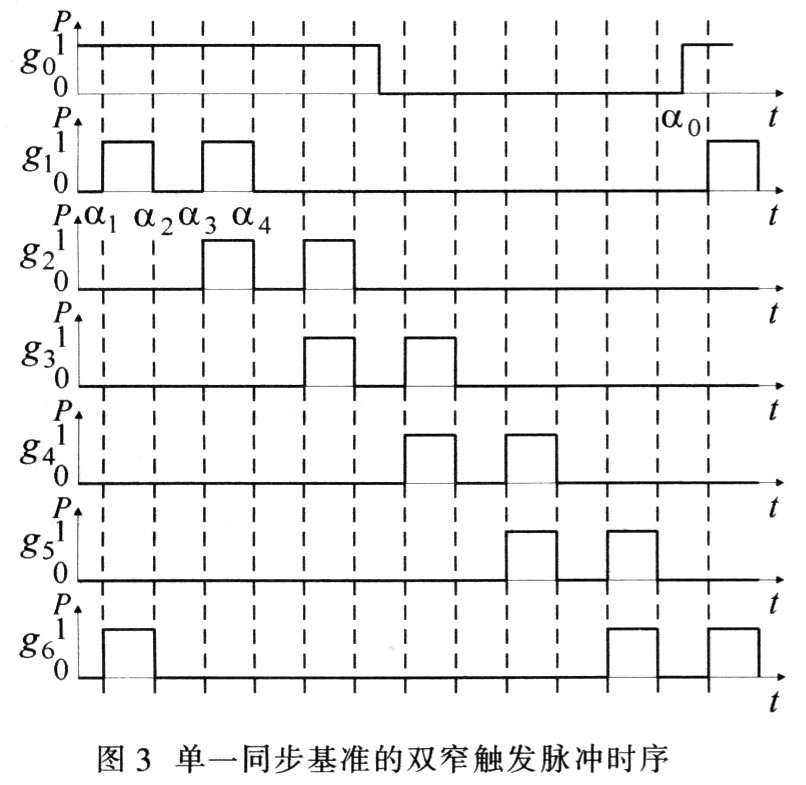

因为只用一个同步输入信号,所有晶闸管的触发脉冲延迟都以其为基准。为了保证触发脉冲延迟相位的精度,用一个定时器测量同步电压信号的周期,并由此计算出60°和120°电角度所对应的时间。由于三相桥式全控整流电路的触发电路,必须每隔60°触发导通一只晶闸管,也就是说,每隔60°时间必然要输出一次触发脉冲信号,因此作为基准的第一个触发脉冲信号必须调整到小于60°才能保证触发脉冲不遗漏。当以A相同步电压信号为基准,单片机检测到A相同步电压信号正跳变时,启动定时器工作,当定时器溢出时,输出第一个触发脉冲信号,以后由所计算出的周期确定每隔60°己时输出一次触发脉冲,直到单片机再次检测到A相同步信号的正跳变时,这个周期结束,开始下一个周期。需要注意,从单片机检测到同步电压正跳变到输出第一个触发脉冲信号的时间,必须调整到小于等于60°电角度时间,否则会造成触发脉冲的遗漏。第一个触发脉冲相对于同步信号正跳变的时间,可根据三相桥式全控整流电路的触发时序来调整,如图3所示。图3中α1为触发延迟角,(α2-α1)、(α4-α3)均为触发窄脉冲宽度60°,α0为同步脉冲信号的一个标准周期360°;g0表示同步脉冲信号,gl、g2、g3、g4、g5、g6分别表示VT1、VT2、VT3、VT4、VT5、VT6触发脉冲信号;其中0表示低电平,1为高电平。

点击看原图

依照三相桥式全控整流电路晶闸管导通的时序要求,输出触发脉冲分为3种情况:

(1)当移相触发延迟角α≤60°,此时以A相同步信号为基准,并按延迟角时间定时实现的第一个脉冲输出,应该是A相VT1晶闸管的触发信号,触发延迟时间和触发脉冲的时序无需调整,之后每隔60°时间依次输出VT2、VT3、VT4、VT5、VT6晶闸管的触发信号。

(2)当移相触发延迟角60°<α≤120°时,为保证触发脉冲不遗漏,应将触发延迟角的定时时间调整在60°时间之内,即减去一个60°时间。同时输出触发脉冲的时序也要进行调整,此时第一个输出触发脉冲信号应该是B相,VT6晶闸管的触发信号,之后每隔60°时间依次输出VT1、VT2、VT3、VT4、VT5晶闸管的触发信号。

(3)当移相触发延迟角α>120°时,要将触发延迟角的定时时间调整在60°时间内,从而保证触发脉冲不遗漏,则需减去一个120°时间,并且对触发脉冲时序进行相应调整,此时第一个输出触发脉冲信号应该是C相VT5晶闸管的触发信号,之后每隔60°时间依次输出VT1、VT2、VT3、VT4晶闸管的触发信号。

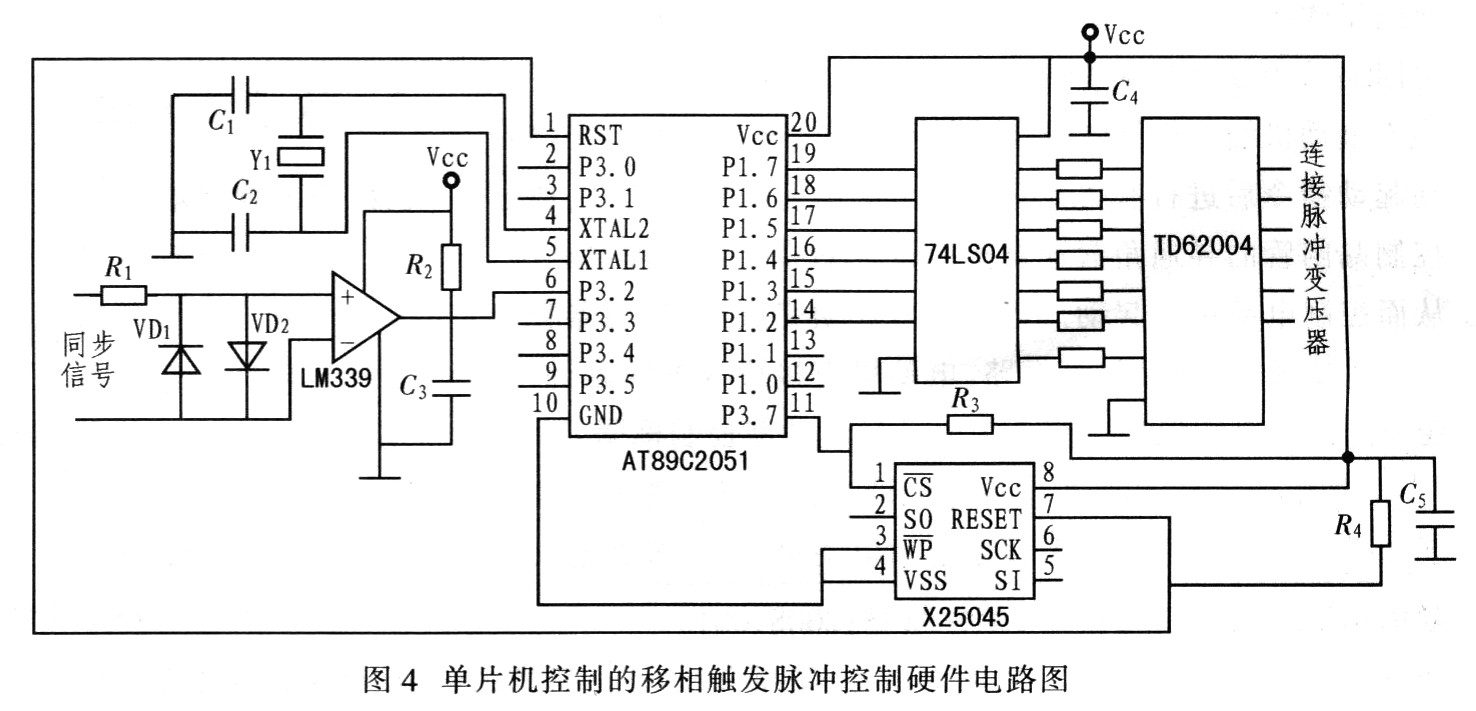

4 触发器硬件组成

图4给出单片机控制的移相触发脉冲控制硬件电路图。单片机选用AT89C2051,其属于MCS一51系列小型单片机,共有20个引脚,2 KB内存。同步信号的输入经电阻R1,R1起到限流和保护的作用,正弦同步信号经VD1和VD2两个限制比较器输入电压的箝位二极管削波后,送入比较器LM339的输入端,LM339输出为180°与电源相位相同的方波。同步检测信号发生正跳变时,经反相以中断方式向单片机的INT0(引脚6)提供同步指令,从表面上看好像是外部中断信号输入,实际上是要量脉冲的宽度,这决定于信号到来的时间。使用该比较电路,无论输入的同步电压信号高还是低,LM339的输出信号都能较准确的反映同步输入信号的过零点,R2和C3对输出信号进行滤波,以避免输出信号出现波动。由于AT89C2051为8位单片机,所以该触发器内部均为8位数字量计算,其触发延迟角范围为0°~180°,控制精度为0.7°,虽然控制精度受到内部运算位数的限制,但足以满足一般控制要求。

点击看原图

AT89C2051的Pl端口的P1.2~P1.7(引脚14~19)分别用于输出三相桥式全控整流电路VT1~VT6的触发脉冲信号,6路脉冲信号经741504反相放大,推动功率放大器TD62004,该器件的输出连接到脉冲变压器的初级绕组。为了使复位更可靠,采用先进的专用上电复位器件X25045,该器件具有可编程定时器,采用SPI总线结构。定时器看门狗的作用是保证在设定的时间内,若系统程序走死,不能定时访问X25045的片选端,X25045将能对系统复位.提高了系统的可靠性,给单片机提供独立的保护系统。其他的端口如P1端口的P1.0~P1.1(引脚12和13)可作为过压、过流指示,P3端口的P3.4~P3.5(引脚8和9)作为过压和过流的输入端,P3端口的其余端口可以从整流端采集电压负反馈信号经A/D转换后进行数字PI调节,构成电压负反馈闭环控制,以保证整流输出端电压稳定。

5 移相触发脉冲控制软件的设计

移相触发脉冲的控制软件可方便进行延迟计算,由软件完成系统初始化、初值的输入和电角度时间的计算并送入定时器,通过外部中断实现触发延迟角的处理。由于AT89C2051上电复位期间所有端口均输出高电平,为了保证复位期间所有晶闸管都没有触发信号的触发,应采用低电平为有效触发晶闸管的信号。移相触发脉冲控制软件流程图如图5所示。

点击看原图

6 结语

在实验中加入数字PI调节,构成电压负反馈闭环控制,使输出电压稳定运行,提高了触发脉冲的对称度和稳定性,触发延迟角最大可达180°,改善了触发器的性能指标和变流装置的可靠性。该设计方案实现了晶闸管触发器的单片机控制,体现了控制电路简单、便于调节且占用CPU资源少的特点,是一种理想的易于推广的晶闸管触发控制设计方案。