1 引言

随着工业控制技术的快速发展,生产过程控制越来越依赖于网络,工业网络应用从分布式总线到工业以太网,以及更快的内存映像网等,应用种类越来越多,速度也越来越快。怎样合理搭配网络资源,做到既能使网络控制快速高效,又要合理利用网络资源,不盲目求快求大,就成了现场工程师们研究的主要课题。近几年来,随着国家发展循环经济思想和可持续发展战略的深入贯彻,冶金生产中对烧结矿的产量和品质提出了更高的要求。某单位烧结机改造项目中,在原有2×120平方米烧结机的基础上,增设了3#烧冷机组,扩容原有配料、混料、成品等系统,利用这次机会,有关单位和现场技术人员,在多种网络协同控制方面进行了有针对性地研究和应用,取得了很好的效果和效益。

2 工艺系统简述

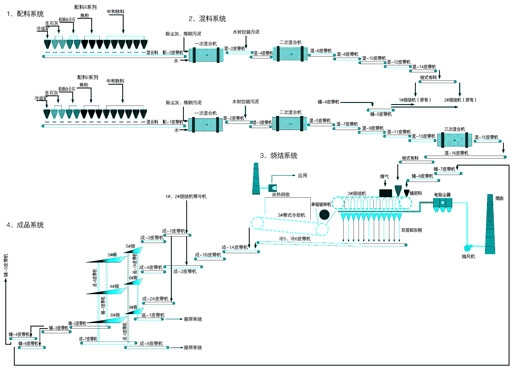

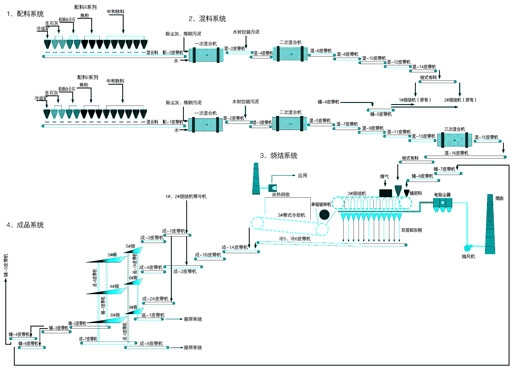

120平方米烧结机系统包括:配料、混料、烧冷、成品、除尘、公辅等系统。工艺系统如图1所示。

图1 系统工艺图

2.1 混料系统

混料系统的作用是将配料系统输送的原料,按照一定的比例添加污泥和水,并进行充分的搅拌,为原料进入烧结机做好准备。

该厂原有2套配料混料系统,分别为ⅰ系统配料系统、混料系统,ⅱ系列配料系统、混料系统。改造以后的ⅱ系列混料系统采用2次混合工艺,经由配-2皮带机将原料送入2#圆筒混合机,加入水和污泥进行搅拌,在2#圆筒混合机出口处经混-2皮带机、混-4皮带机进入4#圆筒混合机,再次加水搅拌,在4#圆筒混合机出口处经由混-6皮带机、混-8皮带机、混-10皮带机、混-12皮带机、混-14皮带机将混合好的原料送到梭式布料器,分别供1#、2#120平方米烧结机使用。ⅰ系列混料系统改造部分为在5#圆筒混合机和3#烧结机梭式布料器之间增加混-15皮带机、混-16皮带机,其它系统保持不变。ⅰ系列混料系统改造后供应3#120平方米烧结机使用。

2.2 配料系统

烧结改造工程中配料系统分ⅰ系列和ⅱ系列配料系统,ⅰ系列配料系统保持不变,给3#烧结机配料。ⅱ系列配料系统在这次改造中要进行增容,给1#、2#烧结机配料。

2.3 烧冷系统

烧冷系统为烧结机的本体系统,属于全新设备,其作用是将混合好的原料经过点火燃烧,生成烧结矿的过程。该系统的主要设备有:烧结机、带冷机、给料机、破碎机、皮带运输机、主风机。烧结机是烧结生产的主要机械设备,它由台车、台车驱动装置、原料给料装置、铺底料给料装置、点火装置、风箱装置、风量控制系统、除尘装置、密封装备等部分组成。首先,烧结机台车由驱动装置从头部向尾部移动,在移动的过程中,经过给料装置进行铺底、布料,然后经过点火和烧结后,台车到达尾部,烧结完毕,然后对生成的烧结矿进行破碎、冷却,送到成品系统。

1 引言

随着工业控制技术的快速发展,生产过程控制越来越依赖于网络,工业网络应用从分布式总线到工业以太网,以及更快的内存映像网等,应用种类越来越多,速度也越来越快。怎样合理搭配网络资源,做到既能使网络控制快速高效,又要合理利用网络资源,不盲目求快求大,就成了现场工程师们研究的主要课题。近几年来,随着国家发展循环经济思想和可持续发展战略的深入贯彻,冶金生产中对烧结矿的产量和品质提出了更高的要求。某单位烧结机改造项目中,在原有2×120平方米烧结机的基础上,增设了3#烧冷机组,扩容原有配料、混料、成品等系统,利用这次机会,有关单位和现场技术人员,在多种网络协同控制方面进行了有针对性地研究和应用,取得了很好的效果和效益。

2 工艺系统简述

120平方米烧结机系统包括:配料、混料、烧冷、成品、除尘、公辅等系统。工艺系统如图1所示。

图1 系统工艺图

2.1 混料系统

混料系统的作用是将配料系统输送的原料,按照一定的比例添加污泥和水,并进行充分的搅拌,为原料进入烧结机做好准备。

该厂原有2套配料混料系统,分别为ⅰ系统配料系统、混料系统,ⅱ系列配料系统、混料系统。改造以后的ⅱ系列混料系统采用2次混合工艺,经由配-2皮带机将原料送入2#圆筒混合机,加入水和污泥进行搅拌,在2#圆筒混合机出口处经混-2皮带机、混-4皮带机进入4#圆筒混合机,再次加水搅拌,在4#圆筒混合机出口处经由混-6皮带机、混-8皮带机、混-10皮带机、混-12皮带机、混-14皮带机将混合好的原料送到梭式布料器,分别供1#、2#120平方米烧结机使用。ⅰ系列混料系统改造部分为在5#圆筒混合机和3#烧结机梭式布料器之间增加混-15皮带机、混-16皮带机,其它系统保持不变。ⅰ系列混料系统改造后供应3#120平方米烧结机使用。

2.2 配料系统

烧结改造工程中配料系统分ⅰ系列和ⅱ系列配料系统,ⅰ系列配料系统保持不变,给3#烧结机配料。ⅱ系列配料系统在这次改造中要进行增容,给1#、2#烧结机配料。

2.3 烧冷系统

烧冷系统为烧结机的本体系统,属于全新设备,其作用是将混合好的原料经过点火燃烧,生成烧结矿的过程。该系统的主要设备有:烧结机、带冷机、给料机、破碎机、皮带运输机、主风机。烧结机是烧结生产的主要机械设备,它由台车、台车驱动装置、原料给料装置、铺底料给料装置、点火装置、风箱装置、风量控制系统、除尘装置、密封装备等部分组成。首先,烧结机台车由驱动装置从头部向尾部移动,在移动的过程中,经过给料装置进行铺底、布料,然后经过点火和烧结后,台车到达尾部,烧结完毕,然后对生成的烧结矿进行破碎、冷却,送到成品系统。

2.4 成品系统

成品系统的作用是将烧结机烧成的烧结矿,经过冷筛筛分、皮带运输,分别做为高炉原料、烧结返矿或烧结机铺底料使用。

成品系统改造主要是增加第三组冷筛即7#冷筛、8#冷筛和9#冷筛,增加成-1a皮带机、成-1b皮带机和成-2a皮带机。在铺底料系统增加铺-6皮带机、铺-7皮带机、铺-8皮带机。铺-1皮带机通过铺-2皮带机、铺-3皮带机、铺-4皮带机、铺-5皮带机供应1#120平方米烧结机、2#120平方米烧结机铺底料,通过铺-2皮带机、铺-3皮带机、铺-6皮带机、铺-7皮带机、铺-8皮带机供应3#120平方米烧结机铺底料。改造后3台烧结机带冷机对应3组冷筛要求每两台带冷机都具备2走1的能力。

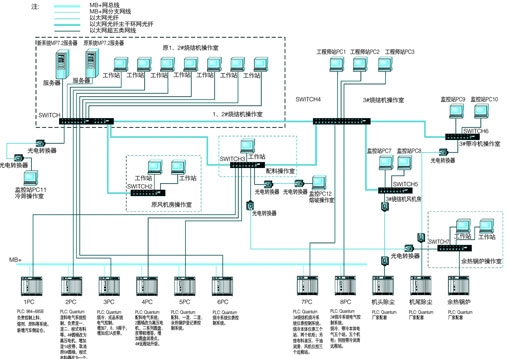

3 电控系统升级改造

3#120平方米烧结机工程,上位机监控软件采用了施耐德公司的mp7.2组态软件包和sql2000数据库软件包;服务器的操作系统为windows 2000 server版,客户端的操作系统为windows 2000 professional版;plc编程软件采用施耐德公司的concept2.6软件包。本次工程,在原有2×120烧结机电控系统的基础上,新增加两套quantumplc主站7pc、8pc。7pc下挂5个远程站,分别控制烧冷系统的仪表系统、布料液压系统、干油润滑系统、风机仪控系统。8pc下挂6个远程站,分别控制烧冷系统的电气系统、带冷润滑系统。机头、机尾除尘plc系统、余热锅炉plc系统由设备厂家配套。混料、配料、成品电控系统的扩容升级改造,在原有plc系统1-6pc里进行,需编程控制的开关量点数为2728点,模拟量为352路。1pc主机升级为quantum,1-4pc增加以太网通讯模块,网络系统更换和新增共7台moxa交换机,利用新型智能化的moxa交换机,把重要站点组成环网结构,冗余技术的应用提高了网络的安全性。1、2#系统plc全部升级为quantum系列,使1~8pc均可采用以太网通讯方式,全生产线的数据传递更加灵活、可靠,编程维护更加便捷。1~8pc同时也组建了modbus plus网络系统,利用mb+网有针对性地承担了部分通讯任务,合理分配了以太网和mb+网络的网络负荷,提高了整个生产线的稳定性。上位操作系统增设了一台hp服务器,增加11台操作站,原上位监控系统mp7.0成功升级为mp7.2,并且把原有上位监控系统与新3#120平方米烧结机监控系统整合在一起。上位机系统双服务器运行,提高了系统的安全系数,完全满足全生产线三台120平方米烧结机的生产控制要求。电控系统网络图如图2所示。

图2 电控系统网络图

4 主要网络控制技术

为了更好的实施多网络协同控制,制定了详细的实施方案,主要实施步骤如下:

4.1 自愈环网

采用新型moxa智能交换机,主要plc站和主控制操作站,包括4大主要系统(配料、混料、烧成、成品)的上位通讯和数据交换,与原1#、2#烧结机模型控制系统的通讯等等,组成自愈环网,提高网络稳定性;利用交换机的管理功能,每个通讯节点设置ip地址和mac地址许可验证,屏蔽多余端口,绑定在线设备ip地址,提高网络安全性。

4.2 多种通讯方式

根据现场设备具体情况,分别选择以太网通讯功能块、mb+通讯功能块、peercop通讯等方式,降低网络负荷率,提高plc通讯的稳定性。既能够满足系统间的数据交换速率,又不会影响hmi和mp7服务器以及控制模型和plc间的数据交换速度。

4.3 冗余远程i/o

每套plc的各远程站之间采用冗余远程i/o总线,实现各远程站到cpu之间的数据实时交换。

4.4 上位监控系统

原来的1#、2#120烧结机的上位控制服务器系统平台由mp7.0升级到mp7.2,并且和新上的3#120烧结机的上位服务器成功平台整合到一起,可以在任一个操作员终端监控三台烧结机的生产,提高了系统的完整性和易维护性。并且将原系统中的服务器标签进行了优化,去除了未使用的多余标签,提高了服务器效率,才用双服务器运行,提高了上位系统的稳定性。

5 结束语

该项目在2006年11月份至2007年4月份进行了现场施工、调试,在多方合作下,顺利完成了自动化系统设备的升级改造,成功开发、利用了多种先进的网络控制技术,确保了全生产线自动化控制系统的稳定、高效运行。