0 引言

目前,由电池供电的逆变电源一般由两级组成,前级DC/DC电路将电池电压变换成直流约350V电压,后级DC/AC电路将直流350V电压变换为交流220V电压。在这类逆变电源中,前级DC/DC电路一般供电电压较低(12V、24V或48V),输入电流较大,功率管导通压降高,损耗大,所以电源效率很难提高。其电路形式有:单端反激、单端正激、双管正激、半桥和全桥等,对于中小功率(约0.5~1kW)而言,单端反激电路具有一定优势,如:电路简单、控制方便、效率高等。本文以24V电池供电,输出350V/1kW为例,对单端反激电路,在逆变电源前级DC/DC电路中的应用做一些探讨。

1 常规单端反激电路结构

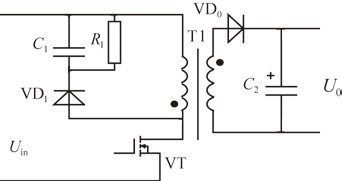

常规单端反激电路结构如图1所示,该电路的缺点在于功率管VT截止时,变压器初级的反峰能量,被VD1、C 1和R 1组成的吸收电路消耗掉;而且在输出功率相同的情况下,功率管通过电流(相对于多管并联)大,导通压降高,损耗大,所以效率和可靠性较低。

图1 常规单端反激电路结构

2 多管并联的单端反激电路结构

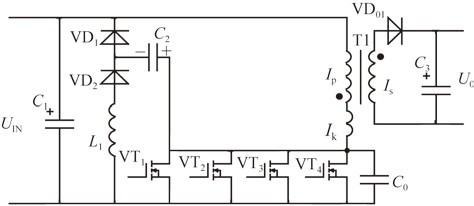

如图2所示,该电路的特点是,主功率电路采用4只功率管并联,每只功率管通过的电流为单管应用时的1/4(假定4只功率管参数一致),则功率管的导通压降也应为单管应用时的1/4.根据计算,在输出550W时,理论上,4管并联比单管可减小通态损耗约20W,提高效率近3个百分点。

图2 4只功率管并联主功率电路

3 采用能量回馈技术的单端反激电路结构

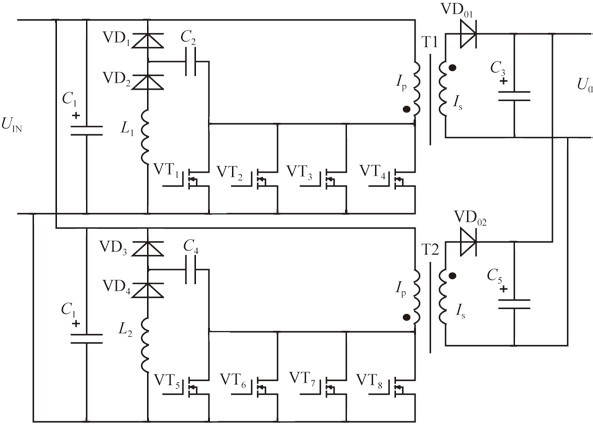

采用能量回馈技术的单端反激电路结构如图3所示,其主要波形如图4所示。在本电路中,用电容C 2、电感L 1、二极管VD1和VD2组成变压器初级反峰吸收电路,可使大部分反峰能量回馈到输入电容C 1上,减少了能量损耗,提高了电路效率。

图3 初级反峰吸收电路

图4 初级反峰吸收电路主要波形

其工作原理如下:

(1)t 0~t 1阶段。

t 0时刻功率管截止,变压器初级电感L 、漏感L K、电容C 2和功率管输出电容C 0开始谐振,并很快使C 2电压达到U 0(N 1/N 2),随后次级二极管导通,初级电压被钳位到U 0(N 1/N 2),初级电感L 退出谐振,到t 1时刻I K为0,同时C 2和C 0上电压达到最大值,即开关管电压U S达到最大值(UIN+U C2MXA)。

(2) t 1~t 2阶段。

在L K、C 2、C 0继续谐振,同时电感L 1参与谐振,C 2、C 0给输入电容C 1回馈能量,并且给L 1补充能量,到t 2时刻谐振停止,C 2电压又下降到U 0(N 1/N 2)。

(3)t 2~t 3阶段。

t 2时刻开始,电感L 1给输入电容C 1回馈能量。

C 2电压被钳位在(N 1/N 2)U 0、C 0即开关管上电压为U IN+(N 1/N 2)U 0,均保持不变,到t 3时刻,L 1中能量释放完毕。

(4)t 3~t 4阶段。

开关管完全截止,C 2电压、C 0电压(即开关管电压)继续保持不变。

(5)t 4~t 5阶段。

t 4时刻功率管导通,其电压U S开始下降,C 0开始通过开关管放电,并很快放完毕(全部损耗在功率管上);C 2和L 1开始谐振,即把C 2中的能量转移到L 1中,在t 5时刻L 1中电流达到最大值,功率管完全导通。

(6)t 5~t 6阶段。

t 5时刻L 1通过VD1和VD2给输入电容C 1回馈能量,并给C 2充电到-U IN,到t 6时刻L 1中能量释放完毕。

(7)t 6~t 7阶段。

该阶段功率管继续处于完全导通状态。

以上过程形成一个完整工作周期,可以看出,变压器漏感中的能量大部分被回馈到输入电容C 1中(C 0中有部分能量被消耗掉),所以电源效率得到提高。

4 主要器件电压电流应力计算

由图3及原理分析,可得到如下计算公式:

其中:U SMAX即U C0MAX为功率管VT1~VT4所承受的最大电压应力;

U INMIN为输入电压最小值(取21V);

U 0为输出电压(取350V);

N 1、N 2为变压器初次级匝数(取15匝和117匝);

△U C2由漏感引起的尖峰电压;

I PK为漏感即初级峰值电流;

L K为初级漏感(取0.4μH);

C 2为外接电容(取30000pF);

C 0为VT1~VT4输出电容之和(取4000pF);

I PAV为功率管导通期间总电流平均值;

η为电源效率(取92%);

D MAX为最大占空比(取0.7);

△I p为开关管导通期电流变化量;

t ONMAX为开关管最大导通时间(取23μs);

L为变压器初级电感值(取38μH);

I L1MAX为L 1(取0.5mH)中通过的最大电流;

P LK为漏感回馈到输入端的能量;

f为功率管开关频率(取30kHz)。

由以上(1)~(6)式推导和化简,可得出下式:

由(7)~(11)式可计算出功率管、电感L 1所承受的电流电压应力(输出功率550W时)以及反峰吸收电路回馈到输入端的能量:

I PK=47A

U SMAX=188V

I L1MAX=1.5A

P LK=13.25W

同时由(7)~(11)式还可以看出:

(1)若要减小开关管电流应力I PK,则应增加占空比D和变压器初级电感量L ;

(2)若要减小开关管电压应力U SMAX,则应减小变压器初级漏感L K,同时增加C 2值(C 0的值由功率管参数决定);

(3)若要减小电感L 1中最大电流I L1MAX,则应增大电感L 1的电感量;(4)采用反峰吸收电路后,节省能量13.25W,可提高电源效率约2个百分点。

由以上计算可知,4只功率管额定电流至少应大于50A,考虑到功率管参数的差异性,其导通电流不完全相等,并且一般要留一定的安全裕量,所以,实际应用每只功率管额定电流值应大于50A,通态电阻愈小愈好,而耐压最好大于250V.

根据如下公式,可出计算出二极管VD0所承受的电压应力U D0、电流应力I SK:

由U DO=U 0+U INMAXN 2/N 1 (12)

得:U DO=584V

由I PKN 1=I SKN 2 (13)

得:I SK=6A

其中:I SK为次级峰值电流值。

一般要留一定的安全裕量,所以,而选用二极管额定电压应大于800V,额定电流应大于20A(考虑到过流、短路等因素)。

5 两路单端反激并联电路结构

若要增加输出功率,采用如图5并联结构,该电路结构可输出功率约1.1kW,用一只SG3525控制即可。

图5 两路单端反激并联电路结构

6 试验结果

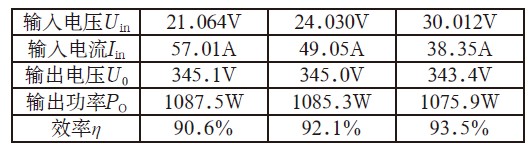

由两路单端反激并联组成的逆变电源前级DC/DC电路(见图5),输出功率约1.1kW,试验结果如表1所示。

表1 前级DC/DC试验结果

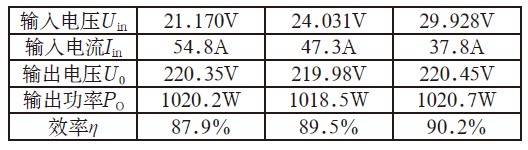

由上述DC/DC电路组成的1kVA逆变电源,输出AC220V50Hz正弦波,试验结果如表2所示,该电源体积320×200×60mm3.

表2 1kVA逆变电源试验结果

7 结束语

综上所述,对于电池(或发电机)供电的低压输入逆变电源,采用单端反激多管并联以及能量回馈技术实现的前级DC/DC,和采用其它形式实现的前级DC/DC相比,具有电路简单、控制方便、效率高、体积小和可靠性高等特点。